Zkušenosti s organizací výstavby metodou flexibilního developmentu

V článku je popsán způsob řízení a organizace metodou flexibilního managementu úspěšně uplatněné při realizaci stavby externího uhelného hospodářství elektrárny Most-Komořany. Cílem článku je názorně ukázat, jak lze postupovat ve zhoršených výchozích podmínkách budoucí realizace, při nedokončené projektové přípravě stavby a extrémních požadavcích investora na termín dokončení a omezený finanční limit.

V poslední době se nejen u realizací průmyslových staveb hledají další možné cesty, jak uspořit maximum investičních nákladů a stavebníci se snaží inspirovat i v zahraničí. Jedním z trendů je například snaha o ?zeštíhlení? organizační struktury (?proč má na stavbě fungovat generální dodavatel, když si stejně najímá na většinu specializovaných prací subdodavatele? A proč platit za drahý inženýring, když to zvládne naše investiční oddělení??). Pokud pak rozhodne management investora (akcionáře) o změně organizace výstavby (?budeme si to řídit sami a ušetříme?), výsledek na sebe zpravidla nenechá dlouho čekat - nezvládnuté řízení vede k pokornému návratu ke klasickému modelu organizace výstavby jedním nebo několika zkušenými realizátory, ovšem za horších výchozích podmínek. Jak ale postupovat v případě, že investor i po absolvování této nepříjemné zkušenosti dále tvrdošíjně trvá na splnění původních ?nesplnitelných? podmínek (omezený rozpočet, velmi krátká doba výstavby)?

Případová studie

Připravovaná investiční akce pod názvem Výstavba externího uhelného hospodářství - Elektrárna Most-Komořany odpovídala všem výše popsaným skutečnostem.

Výchozí stav před realizací

V druhé polovině roku 2008, po uplynutí více než dvou let od projektové a investiční přípravy stavby, bylo sice vydáno stavební povolení, ale cenové nabídky od generálních dodavatelů překračovaly více než o 30 % maximální finanční limit, a i přes redukce v projektové dokumentaci se příliš nedařilo přiblížit se očekávanému rozpočtu. Další komplikací byl krátící se čas na realizaci, protože mezním datem pro uvedení stavby do provozu byla polovina roku 2010. Za takového stavu se zdálo téměř vyloučené splnit dvě tak protichůdné podmínky - výrazně snížit investiční náklady při zachování vysoké kvality provedení díla a současně udržet harmonogram výstavby v reálných mezích.

Obezřetnost investora

Investor si vážnost situace dobře uvědomoval, ale po předchozích negativních zkušenostech se snažil vyvarovat všech neuvážených kroků při výběru některé z alternativních metod řízení výstavby. Bylo proto rozhodnuto o paralelním průběhu dvou různých způsobů organizace a řízení výstavby:

-

klasickou metodou s jedním generálním projektantem a jedním, případně dvěma, generálními dodavateli stavby (dále jen GDS);

-

metodou, která má původ v západní Evropě a na českém stavebním trhu, se uplatnila pod názvem Flexibilní development (FD). Podobně jako u jiných moderních metod řízení ruší roli jednoho generálního dodavatele stavby a generálního projektanta a nahrazuje je více přímými dodavateli a projektanty/specialisty.

Obrat v řízení projektu

Po úvodní analýze stávajícího stavu projektu bylo rozhodnuto, že úlohu zástupce investora převezme jedna z jeho dceřiných společností. Stále však nebylo jasné, jakou pozici v celém investičním procesu bude zastávat. Představenstvo společnosti bez ohledu na časové problémy rozhodlo vyhodnotit obě metody (GDS a FD) po čtyřech měsících stavby - na začátku 2. kvartálu roku 2009. Vybraná metoda musela prokázat nejenom viditelné finanční a časové úspory, ale také jasné garance, kdo za co odpovídá a o čem rozhoduje. Souběžně probíhalo kompletní přepracování původní projektové dokumentace pro provedení stavby s přizváním předních specialistů z celé České republiky. Zapojeny byly také významné technické univerzity - ČVUT v Praze a VUT v Brně.

V případě klasické metody výstavby (GDS) byly na cenová jednání opětovně přizvány velké stavební firmy z dřívějších výběrových řízení, byla jim předána upravená projektová dokumentace, přičemž bylo ponecháno na nich, jaké specializované partnery si ke spolupráci přizvou.

U druhé metody (FD) bylo postupováno odlišně. Podle metodiky zpracované speciálně pro flexibilní development byla stavba rozdělena na konkrétní entity (členění neprobíhalo pouze po profesích, ale i podle na sebe navazujících, tzv. uzlových bodů). Následně byly osloveny významné společnosti v daném oboru a jejich úkolem bylo nabídnout vlastní technické řešení (návrh), které by bylo technicky dokonalejší, a přitom cenově dostupnější. Jediným hodnotícím kritériem zůstávala kvalita řešení dodávky, rychlost realizace a samozřejmě cena.

Bylo třeba si uvědomit, že řada specializovaných společností si časem vybudovala vlastní jedinečné know-how, které však ve většině výběrových řízení nemá příležitost nabídnout, protože mnohdy je oceňování nákladů prováděno formou položkových rozpočtů s již připraveným soupisem provedených prací.

Samostatnou kapitolu pak tvoří přímo výrobci, kteří se stali technickými leadery na trhu, ale při účasti v tendrech, kde jejich myšlenky a produkty prezentují třetí osoby (montážní a dodavatelské organizace), mají mnohdy svázané ruce.

Výběr metody řízení výstavby

Vlivem přepracovaného zadání u nabídek generálních dodavatelů sice ceny klesaly, ale favoritem se stala metoda FD - rozdíly při srovnání nákladů na výstavbu jednotlivých stavebních objektů a provozních souborů byly markantní - u flexibilního developmentu dosahovaly úspory až několik desítek procent. Ale abychom nebyli ke GDS nespravedliví - do jejich nákladů se musí logicky promítnout také cena (u investorů tak neoblíbené) kompletační činnosti.

Nakonec tedy bylo rozhodnuto, že stavba bude probíhat metodou FD, a úlohu dodavatele stavby na klíč přebrala již dříve zmíněná dceřiná společnost, která pod dohledem mateřské firmy a akcionáře získala příslušné pravomoci a odpovědnost za dokončení projektové dokumentace, za výběr kmenového týmu lidí, kteří budou fungovat pod dceřinou společností jako vrcholoví manažeři, a za realizaci stavby a její uvedení do provozu. Vybraný tým pouhých čtyř osob, zastřešený projektovým manažerem, musel dokázat řídit stavbu z pozice realizátora, projektanta i inženýringu. Dalším cílem metody FD bylo přenést velkou míru běžné operativy na jednotlivé dodavatele/realizátory a šetřit tak vlastní náklady na personál a ostatní režie.

Zajímavosti z výběrového řízení

Příkladem konkurenčního boje mezi nově vybíranými dodavateli metodou FD byla zejména profese speciálního zakládání. V prostoru stavby se vyskytovalo několik podzemních objektů, z nichž největší byl hlubinný zásobník uhlí. Je třeba uvést, že celá stavba byla umístěna na historicky poddolovaném území a hladina podzemní vody byla mnohdy již 1,2 m pod terénem. Každý ze tří finalistů přinesl své originální řešení a následující rozbory a oponentury postupné ukázaly přednosti a rizika těchto jednotlivých řešení a zejména cenový dopad na ostatní související profese. Vybrána byla nakonec druhá nejlevnější nabídka, ovšem s nejvýhodnějším poměrem cena versus rizika nečekaných vícenákladů. Prozíravost tohoto přístupu se projevila o několik měsíců později, kdy v nejnevhodnější okamžik přišel nečekaný přívalový déšť. Při výběru jiné metody zakládání by toto původně zanedbatelné riziko znamenalo vícenáklady v řádech několika milionů korun.

Jiným velmi zajímavým příkladem je eliminace rizika sporů na stavbě mezi několika dodavateli, kteří po sobě postupně přebírají rozpracované dílo. Zkušení stavbyvedoucí dobře vědí, že žádná smlouva neošetří stoprocentně všechny detaily, čímž vznikají zbytečné konflikty. Metoda FD se snaží pamatovat i na takovéto kolizní situace. Dodavatel ocelových konstrukcí měl například připravit ocelové podpory pro trubkové dopravníky uhlí od jiného dodavatele. Již během výběrového řízení byl finalistům na dopravní trasy doporučen vítěz na výrobu ocelových konstrukcí jako jejich subdodavatel, přičemž výsledkem bylo další snížení ceny. Účinně se zamezilo zejména dohadům, jak má vypadat předání kotvicích bodů na ocelových podporách. Stejná firma, která stavěla podpory, si je pak v pozici subdodavatele převzala - a navíc s touto informací již do kontraktu vstupovala (elegantní řešení v časové nouzi, kdy na složité smluvní formulace není čas).

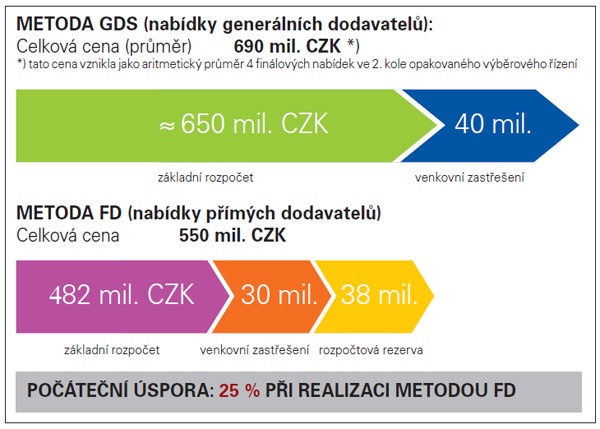

¤ Graf 1. Porovnání rozpočtů u obou metod před zahájením realizace (jaro 2009) - výchozí rozpočet akce (I. a II. etapa)

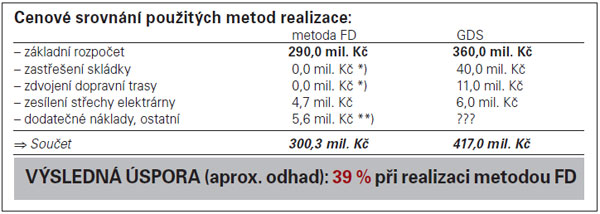

¤ Tab. 1. Konečný rozpočet akce (pouze I. etapa). Pozn. *) tyto položky se podařilo integrovat do základního rozpočtu BEZ NAVÝŠENÍ CENY, **) dodatečné náklady za projekty s dodávkami vzniklé v souvislosti s další stavební činností (např. komunikace) a požadavky orgánů státní správy - IBP, SÚ, PO...

Základní odlišnosti metody FD

Může se zdát až nemožné kumulovat do úzkého řídicího týmu všechny rozhodovací a současně kontrolní pravomoci, ale právě v tom je největší výhoda a know-how celé metody FD. Připomeňme alespoň nejvýznamnější odlišnosti v rámci jednotlivých procesů.

-

Funkce generálního projektanta je nahrazena pozicí tzv. hlavního projektanta - projektuje stavbu v rámci své profese a současně s řídicím týmem koordinuje činnost všech ostatních projektantů - specialistů.

-

Je zrušena funkce jednoho generálního (vyššího) dodavatele stavby - vzniká nová struktura, složená z tzv. hlavních dodavatelů (např. profese ocelové konstrukce, železobetonové konstrukce, speciální zakládání atd.), specializovaných dodavatelů (např. vysokotlaké mlžení, požární ochrana, technologie čistírny mourových vod atd.) a konečně výrobců.

-

Z hlediska absolutního nedostatku času musí paralelně probíhat zpracovávání projektové dokumentace provedení stavby a vlastní realizace díla (to vše za garance nepřekročení celkového finančního limitu a finálního termínu dokončení).

-

Projektová dokumentace se zpracovává při úzké spolupráci vybraného dodavatele, projektanta a příp. dalšího specialisty/koordinátora. Tímto přístupem se vlivem zpřesnění technického řešení přirozeně vznikající vícenáklady eliminují úspornými návrhy realizačního/technologického postupu dodavatele, který má jasnou motivaci (vše se děje ještě před vlastním zahájením dílčích prací, bez ohledu na to, že stavba je již v plném běhu).

|

STAVBA: Externí uhelné hospodářství EKY, Most-Komořany |

|||

| Stavební část - I. + II. etapa (vybrané hlavní části) | Nabídková cena (metoda FD) |

Nabídková cena (GDS - průměr) |

Cenový rozdíl (procenta) |

| tisíce Kč bez DPH | tisíce Kč bez DPH | tisíce Kč bez DPH | |

| Sanace nezavalených komor | 7.140 | 10.802 | -33,9 % |

| Zemní práce, HTÚ, příprava území | 16.462 | 28.701 | -42,6 % |

| Speciální zakládání | 78.300 | 112.926 | -30,7 % |

| Ocelové konstrukce | 38.346 | 75.470 | -49,2 % |

| Monolitické železobetonové konstrukce | 53.525 | 79.796 | -32,9 % |

| Inženýrské sítě, vodohospodářské objekty | 17.620 | 25.530 | -31,0 % |

| Elektroinstalace (silnoproud, MaR) | 44.580 | 55.471 | -19,6 % |

| Pásové a trubkové dopravníky | 113.017 | 152.885 | -26,1 % |

| Realizační PD, posudky, zkoušky | 16.500 | 19.860 | -16,9 % |

| Pozn.: u metody FD uvedena cena vítězné nabídky průměrná cena u generálních dodavatelů stavby (GDS) vznikla aritmetickým průměrem 4 nabídek finalistů |

|||

Dodržování harmonogramu prací

Vnesení pořádku do přirozeného chaosu na stavbě znamená další výhodu metody FD. Stavební firmy mají v průběhu výstavby vždy obavu z nečekaných zásahů ze strany investora, protože požadavek na drobnou změnu technického řešení může vyvolat řetězovou reakci změn s dopadem až do stavebního povolení, resp. územního rozhodnutí.

K podobné situaci několikrát došlo i na v tomto článku popisované stavbě, když například zhruba po dvou měsících od jejího zahájení bylo představenstvem rozhodnuto, že termín dokončení musí být zkrácen o šest měsíců (z původních čtrnácti na osm) z důvodu změny dodavatele uhlí. Nedodržení nového termínu dokončení a uvedení stavby do provozu nejpozději k 31. 12. 2009 by vedlo k okamžitému výpadku dodávek tepla a tím k přerušení výroby elektrické energie pro města Most a Litvínov. Změna dodavatele s sebou později přinesla i rozšíření možnosti dovážení uhlí nejen vagónovou přepravou, ale i kamiónovým transportem. Bylo nutné opětovně přepracovávat ještě nedokončenou projektovou dokumentaci a vytvořit krizový harmonogram výstavby, který nově zahrnoval i výstavbu venkovního zastřešení skládky (v době výstavby druhý nejvyšší objekt tohoto druhu v ČR, s průměrnou výškou přes 17 m plochou téměř 10 000 m2). Protože krizový harmonogram pracoval s minimálními časovými rezervami, musel být extrémně posílen kontrolní dohled nad činností jednotlivých dodavatelů a jejich vzájemnými návaznostmi. Práce probíhaly standardně v desetihodinových směnách, sedm dní v týdnu. V případě sebemenšího náznaku prodlevy byly okamžitě nasazeny prodloužené směny (vícenáklady s mimořádnými směnami byly vždy připočteny k tíži konkrétního viníka). Větší variabilita harmonogramu byla bohužel ztížena dvěma faktory:

-

realizace probíhala na omezeném prostoru uvnitř standardně fungující elektrárny;

-

napojování nové stavby na stávající konstrukce a objekty přinášelo očekávané technické komplikace a průtahy (neexistovala relevantní dokumentace stávajícího stavu objektů).

Přes všechny obtíže se stavbu podařilo dokončit v mírném předstihu a ještě před vánočními svátky zahájit ostrý komerční provoz.

Rozpočtový rámec

S ohledem na nové doplňující požadavky investora bylo nutné opět postupovat podle metody FD, protože původní rozpočtový rámec 550 mil. Kč včetně rezervy 10 % musel být bezpodmínečně zachován.

Pro lepší přehlednost ze strany investora byla stavba finančně i realizačně rozdělena na dvě etapy:

-

1. etapa - základní rozsah díla (technologická a stavební část), která umožní samostatné fungování a navážení paliva kamionovou dopravou.

-

2. etapa - doplnění o části umožňující navážení paliva vagónovou přepravou (hlubinný zásobník, železniční vlečka, doplnění technologie drcení paliva).

Skutečné čerpání rozpočtu probíhalo podle předem schváleného cash-flow. Ke konci roku 2009 bylo proinvestováno cca 372 mil. Kč (přesně dle finančního plánu realizace celé 1. etapy a části 2. etapy). Na grafu 1 je znázorněno porovnání rozpočtů u obou metod před zahájením realizace (jaro 2009).

Jak již bylo řečeno, stavba se skutečně chovala jako ?velmi živý organizmus? - změny technických řešení a rozsahu prací a dodávek byly na denním pořádku. Jak vypadal rozpočet po takovém režimu výstavby na konci realizace, ukazuje tabulka 1. V průběhu realizace došlo dokonce k navyšování cenových úspor, které umožňovaly bez vlivu na celkový rozpočtový limit realizovat dodatečné požadavky zadavatele. V tabulce uvedené výše se jedná o zdvojení jedné z dopravních tras, výrazné rozšíření konstrukce venkovního zastřešení skládky, mnoho technických a technologických vylepšení, ale také například ?luxus? v podobě změny povrchové úpravy všech ocelových nosných konstrukcí z nátěru na žárové zinkování.

Metoda FD také ukázala, že není třeba pracovat s různými skrytými rezervami, které si logicky vytváří každý velký dodavatel, pokud nemá v ruce zadávací dokumentaci v podobě minimálně realizační projektové dokumentace (v praxi skutečnost velmi vzácná). Pro objektivnost srovnání je nutno vysvětlit ještě další důležitý detail - v nabídkách generálních dodavatelů je kalkulováno samozřejmě s náklady na inženýring a koordinaci (tedy náklady, které na sobě v případě metody FD nesl realizační tým) a samozřejmě zisk (je zahrnut v případě FD pouze u jednotlivých dodávek, ale logicky již ne u kompletační činnosti). I přesto však zůstává cenový rozdíl propastný a to je opomenut fakt, že u takovýchto akcí se již poměrně běžně počítá s dodatečnými náklady - navyšováním rozpočtu, pokud investor přijde s jakýmkoliv požadavkem, který nebyl uveden v původní projektové dokumentaci (cenový rozdíl by tak mohl být ve výsledku ještě vyšší).

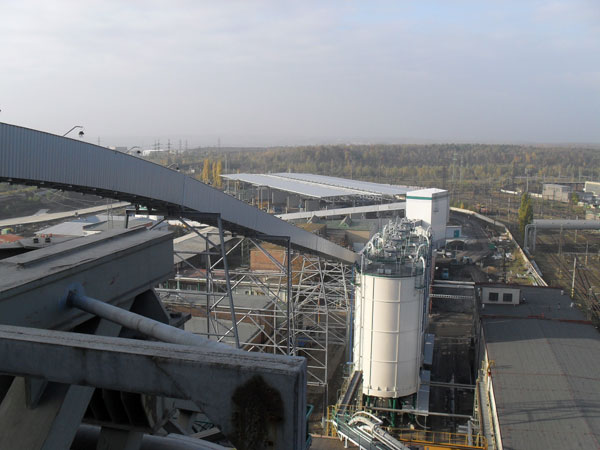

¤ Konstrukce dopravních tras externího uhelného hospodářství elektrárny Most-Komořany

Hodnocení metody FD

Jak již bylo řečeno v úvodu tohoto článku, na českém stavebním trhu se vyskytuje řada nových metod, které se v podstatě snaží nabízet stejnou službu - dosáhnout maxima možného s minimem vynaložených prostředků (času, financí, lidských zdrojů). Mé dosavadní zkušenosti mi opakovaně potvrdily, že bohužel ne vždy jsou tyto metody vhodně používány (vzhledem k typu staveb) a ne všichni projektoví manažeři znají exaktně pravidla řízení a obecné zákonitosti investičního procesu. Investoři navíc velmi neradi slyší, že mnohdy právě oni mají svými dodatečnými zásahy ?lví podíl? na vzniku řady termínových skluzů a finančních vícenákladů.

Metoda FD (přes obecnou podobnost s jinými metodami) používá řadu vlastních originálních postupů při řešení různých krizových situací v rámci přípravy i realizace. Jako žádná metoda na světě, ani tato není všelékem na jakýkoliv problém a jakoukoliv stavbu. Její výjimečnost spočívá v její přizpůsobivosti - v dnešním světě to vlastně ani jinak nejde. Čím více je stavba komplexnější a technicky a technologicky náročnější, tím tato metoda získává na síle. Logicky proto nachází a bude nacházet své uplatnění především u staveb středního a většího rozsahu (v řádech stovek miliónů korun a více), u staveb s vysokým podílem technologické vybavenosti - průmysl, energetika, ale i infrastruktura. U všech těchto staveb se navíc vyskytuje i nutnost řešení vzájemného provázání technologického vybavení stavby se strojírenskou technologií, která může investičně značně převyšovat hodnotu vlastní stavby s příslušenstvím (příkladem může být jakákoliv část elektrárny nebo průmyslový závod se sofistikovanou výrobní linkou). U výstavby například logistických areálů nebo běžného bytového objektu jsou však naopak plně dostačující a osvědčené metody klasické.

Jaké jsou nevýhody metody FD? Určitě vysoká náročnost na profesionalitu celého vrcholového vedení, které danou akci řídí (rozsáhlé odborné znalosti jsou samozřejmostí, ale mnohdy se stává, že i ti s nejlepší s praxí lidsky a manažersky selžou). Zkušenosti z praxe jsou v tomto případě nepřenosné a tlak a odpovědnost je výrazně vyšší než u standardních přístupů. Další paradoxní nevýhodou se zdá být citlivost na kvalitu všech zúčastněných - stačí vybrat jednoho nekvalitního nebo nepoctivého dodavatele, projektanta atd. a ihned se jednotlivá kolečka celého systému začnou zadrhávat. Takže celkové hodnocení metody FD - její flexibilita, transparentnost, míra dosažených úspor a zkrácení termínů výstavby - závisí zejména na bezpodmínečném dodržovaní jejích hlavních zásad a pravidel (bez výjimek) a na lidských kvalitách všech účastníků. Ti, kteří touto cestou prošli, vzpomínají na situace, kdy museli opakovaně sahat do svých vlastních rezerv a řešit nepříjemné situace - vždy však v závěru potvrzují, že tato metoda skutečně ?funguje?.

Základní údaje o realizaci stavby

Investor/zadavatel: United Energy a.s. (přímý dohled akcionáře, skupiny J&T, divize Energy sector development)

Project & cost management: United Energy invest, a.s.

Inženýring, TDI: United Energy invest, a.s. + partneři

Složení realizačního týmu (United Energy invest, a.s.): Projektový manažer + 4 členové (site manager, stavbyvedoucí, technická koordinace, backoffice/smluvní vztahy).

Původně plánovaný termín dokončení: 30. 6. 2010

Nový termín dokončení: 31. 12. 2009 (včetně zkušebního provozu)

Doba výstavby: 05/2009-12/2009 (včetně zkušebního provozu)

Původní rozpočet (I. + II. etapa): 690 mil. Kč

Optimalizovaný rozpočet (I. a II. etapa): 550 mil. Kč

Skutečnost do 31. 12. 2010 (I. etapa + část II. etapy): 372 mil. Kč

Počet partnerů:

9 hlavních dodavatelů a výrobců (objem dodávek cca 85 % rozpočtu);

7 vedlejších úzce specializovaných dodavatelů;

5 skupin projektantů.

Autor: Ing. Dušan Přikryl Absolvent Stavební fakulty VUT v Brně, obor Pozemní stavby, technické zařízení budov. Svoji praxi dále rozvíjel v zahraničí (Německo, Švýcarsko, Holandsko, Dánsko). Od roku 2002 se specializuje na vrcholové vedení a krizové řízení větších investičních projektů zejména v oblasti průmyslu a energetiky. Většinu staveb realizoval pro významné české i zahraniční finanční skupiny.

E-mail: prikryl@starcon.eu

Vyjádření vybraných partnerů podílejících se na projektu

COPLAN Projekt, s.r.o. (Praha)

Ing. Stanislav Babka - vedoucí projektového oddělení, pozice společnosti v rámci výstavby: projektant stavební části, hlavní koordinátor projektových prací. Z pohledu úzké vazby na technologii dopravy uhlí se v rámci aktivit naší firmy jednalo o první významnější zakázku tohoto druhu, přesto jsme při výběrovém řízení díky našemu inovativnímu přístupu zvítězili. Pod vedením realizačního týmu investora jsme museli během tří měsíců optimalizovat původní projekt s cílem dosáhnout maxima úspor a přitom zachovat, případně ještě zvýšit technikou úroveň použitých řešení. Navržen byl nový způsob podepření konstrukcí na pilotách, úprava geometrie konstrukcí, vše ve spolupráci s vybranými dodavatelskými společnostmi - budoucími realizátory technologické části stavby.

V oblasti železobetonových konstrukcí, které tvořily převážnou část činnosti naší firmy na této akci, jsme nově navrhovali všechny podzemní objekty (nakládací zásobníky a podzemní tunely), opěrné stěny skládky a pilíře sloužící také jako podpory pro uložení venkovního zastřešení skládky včetně dopravníků. Celkový objem betonových konstrukcí činil více než 6200 m3. Kromě zpracování stavebních profesí jsme byly pověřeni také koordinací jednotlivých projektových profesí, a to v rámci zpracování finální realizační projektové dokumentace. O náročnosti této koordinace svědčí fakt, že jednotlivé části dokumentace se dokončovaly postupně v době samotné výstavby.

Použitá metoda flexibilního developmentu nám přinesla rychlejší a efektivnější komunikaci s ostatními partnery, což vedlo k výrazným finančním i časovým úsporám. V porovnání s obvyklým standardem na stavbách byly na všechny zúčastněné kladeny vysoké nároky na vlastní aktivitu a inovativnost myšlení, vysokou míru samostatnosti a odpovědnosti za předkládaná řešení a samozřejmě také na 100% plnění dohodnutých termínů (obvykle byl však vyvíjen tlak na neustálé zkracování průběžných termínů). Z pohledu projektanta dále oceňuji i vstřícný přístup realizačního týmu investora i v některých zdánlivých detailech, jako například zajištění zázemí na staveništi pro všechny účastníky na vlastní náklady. Nebylo to samoúčelné, v konečném výsledku to vedlo opět k dalším finančním úsporám, a přitom firmy oceňovaly nezvykle vstřícný přístup.

Lze tedy konstatovat, že úspěšné dokončení stavby bylo dosaženo právě díky uplatnění jedné z moderních metod organizace výstavby.

StaCo project s.r.o.

Ing. Lukáš Pelánek - jednatel společnosti, pozice společnosti v rámci výstavby: projektant ocelových konstrukcí.

Naše firma měla za úkol projektovou přípravu ocelových konstrukcí a opláštění, která zahrnovala zpracování realizační projektové dokumentace a výrobní dokumentace. Jednalo se o technologické konstrukce pro skladování, úpravu a dopravu uhlí. Navrhli jsme nosné konstrukce technologických věží, dopravníků a zastřešení skládky uhlí. Každý z objektů je unikátní technologickou konstrukcí, kde je kladen důraz především na funkčnost a ekonomičnost.

Technologické věže byly po statické stránce tvořeny rámovými konstrukcemi, kde bylo zajímavé především konstrukční řešení věže č. 4, která je umístěna na střeše stávající kotelny ve výšce 48 m nad zemí. Věž byla doslova vplétána mezi stávající technologie a podpůrné konstrukce střechy bylo nutné navrhnout na nové zatížení. Zesílení běžnými způsoby nebylo z prostorových, časových ani koordinačních důvodů možné. Jako optimální způsob jsme navrhli zesílení stávající příhradové konstrukce předepnutím lany Monostrand. Zastřešení skládky uhlí je jedinečné nejen svojí velikostí, ale také tím, že je současně i konstrukcí technologickou. Středem konstrukce probíhá pásový dopravník na uhlí, který klade na konstrukci další nároky a požadavky. Kromě velkého zatížení jsou problémem především deformace. Tyto faktory ovlivňují volbu dilatačních úseků. Střecha je ve výšce 17 m a zakrývá skládku uhlí na ploše 60x160 m. Nosná konstrukce je navržena vcelku jako jeden dilatační úsek.

S metodou řízení flexibilního developmentu jsme se setkali poprvé na této stavbě. Zprvu vypadala zakázka jako běžná, kde naším podkladem bude tendrová dokumentace, kterou rozpracujeme do realizační projektové dokumentace a dále do výrobní dokumentace. Posléze se však ukázalo, že každý z projektantů i dodavatelů, který do projektu hned od počátku aktivně vstupoval, přinesl svá nová řešení a vylepšení. Vzájemná komunikace probíhala pomocí pravidelných koordinačních schůzek, e-mailu a telefonu. Nakonec bylo z původního tendrového řešení použito pramálo. Rozsah práce se tím pro nás značně zvětšil, protože jsme museli za pochodu vypracovat a zkoordinovat novou jednostupňovou projektovou dokumentaci. Metodu flexibilního developmentu bych ve zkratce shrnul takto: Kladem jsou efektivnější hledání optimálního řešení, časová i finanční úspora pro investora. Zápor pak vidím ve větších nárocích na vedení stavby, projektanty i dodavatele, větší riziko vzniku chyb. Myslím, že metoda řízení flexibilního developmentu hodně prověřuje schopnosti, kreativitu, pružnost a někdy i nervy všech zúčastněných. Pokud se však podaří vše skloubit, dává metoda předpoklady k nalezení nejefektivnějšího řešení.

FERRMON, s.r.o.

Josef Musialek - jednatel společnosti, pozice společnosti v rámci výstavby: dodavatel ocelových konstrukcí.

Do projektu jsme se zapojili po úspěšném výběrovém řízení, při kterém jsme museli prakticky prokázat naše zkušenosti a dovednosti včetně osobní kontroly našich výrobních postupů přímo v sídle naší společnosti. Již na samém začátku jsme si byli vědomi velké odpovědnosti za bezchybnou kvalitu naší práce, přesného dodržování předepsaného harmonogramu (zpoždění by pro nás znamenalo riziko předčasného ukončení kontraktu). Na stavbě jsme fungovali jako jediný dodavatel ocelových a technologických konstrukcí. O to náročnější byla technická příprava, kdy se projektová dokumentace dotvářela v průběhu stavby a bylo třeba na ni ihned pružně reagovat v rámci rozpracovanosti dílů v naší výrobě, následných konečných úprav a montáže na staveništi. Nejnáročnější byla realizace zesílení stávající ocelové konstrukce na střeše bloků, kde vlivem značného přitížení stávající střešní konstrukce elektrárny muselo nakonec dojít k jejímu předepnutí lany a k dalšímu zesílení tak, aby na ni mohla být umístěna horní dopravníková stanice. K montáži stanice byl nakonec použit mobilní autojeřáb o nosnosti 200 t a zdvihu 70 m, aby bylo vůbec možné uprostřed střechy bloků postavit věž a dopravní trasy. Montážní práce na střeše za plného provozu elektrárny byly velmi složité, protože existovalo riziko zapálení uhelného prachu, příp. dalších velmi hořlavých materiálů. Práce byly proto prováděny za přímého dohledu koordinátora BOZP a požárních hlídek bezpečnostního technika, aby nedošlo k požáru nebo dokonce výbuchu. Další kontroly musely dohlížet na manipulaci s montážními díly - riziko rychlého přetížení stávajících konstrukcí a následného zborcení střechy bylo vysoké.

Myslím si, že metoda flexibilního developmentu důkladně prověřila naše technické, výrobní a organizační schopnosti. Určitě jsem pyšný na naše zaměstnance, kteří i v závěru stavby dokázali přes nepřízeň zimního počasí odvést maximum kvality. Navíc bylo vidět, že mezi nimi a stavebními dělníky ostatních zhotovitelů panuje zdravá rivalita, která není na každé stavbě samozřejmostí. I díky této soutěživé atmosféře se podařilo splnit původně ?nesplnitelný? termín finálního dokončení naší dodávky, a nebrzdit tak ostatní zhotovitele. Nutno také dodat, že na staveništi byl vždy vyžadován absolutní pořádek a přísné dodržování bezpečnostních a hygienických předpisů. Z mého hlediska oceňuji vysokou úroveň vrcholového vedení celé stavby.

GEOINDUSTRIE s.r.o.

Ing. Zdeněk Harapes - obchodní ředitel, pozice společnosti v rámci výstavby: dodavatel speciálního zakládání.

Náš vstup do projektu byl provázen poměrně napjatou atmosférou v rámci počáteční fáze výběrového řízení. Dozvěděli jsme se, že proti nám stojí řada silných českých firem i významných zahraničních dodavatelů. Naši projektanti, přípraváři a technici stáli před úkolem provést oponenturu k původnímu zadání a navrhnout zcela nové řešení, pokud možno s co nejmenšími riziky během výstavby a nejlevnějším postupem provádění. Záhy se ukázalo, že místní podmínky jsou nepříznivé z důvodu poddolovaného území, velmi složitých hydrogeologických podmínek, rizika poškození okolních budov vlivem stavební činnosti, atd. Všechny tyto problémy byly samozřejmě technicky řešitelné, zadavatel však tvrdošíjně trval na splnění cenových limitů, které se zdály takřka nemožné. V této fázi se nám velmi osvědčili naše dosavadní zkušenosti z předchozích realizací. Technická a cenová jednání byla velmi tvrdá, na druhou stranu oceňuji rovný přístup, kdy jsme všichni měli jasné (byť mnohdy neobvyklé) podmínky zadání a zejména jednoznačný cíl. I po našem výběru jako vítěze tendru jsem si nebyl ještě nějakou dobu jist, zda svoji pozici udržíme. Vedení realizačního týmu nám jasně oznámilo, že v případě nedodržení kteréhokoli přislíbeného závazku budeme okamžitě nahrazeni druhým finalistou v pořadí. Vše se zhodnotilo v pozdějších fázích výstavby, kdy docházelo k extrémnímu urychlení harmonogramu a jakékoliv dílčí nesprávné rozhodnutí by se velmi vymstilo. V jednu chvíli jsme měli na této stavbě nasazeny téměř všechny vrtné pilotovací soupravy, což znamenalo jejich stáhnutí z jiných rozpracovaných staveb. Na stavbě jsme začali fungovat jako ?minigenerální dodavatel? na všech podzemních objektech - to znamenalo koordinovat a dohlížet na kvalitu zemních prací a všech betonáží, které prováděli další dva dodavatelé. Projektový manažer stavby požadoval naši garanci za vše (tedy i za cizí dodávky), za to nám nabízel podporu svého týmu při vedení této části stavby. Musím říci, že tento postup byl pro nás ve finále velmi zajímavý a přes počáteční námitky našich lidí se zhruba v polovině realizace stali fanoušky této metody řízení. Na metodě flexibilního developmentu oceňuji průhlednost vztahů na stavbě, jasné postupy pro všechny zúčastněné a dodržovaní platební morálky ze strany objednatele.

ERBES s.r.o.

Jakub Erben - jednatel společnosti, pozice společnosti v rámci výstavby: koordinátor BOZP.

Společnost zabezpečovala na akci činnost koordinátora BOZP a zastřešovala řízení a koordinaci vybraných zhotovitelů v oblasti bezpečnosti a ochrany zdraví při práci a požární ochrany. Během naší činnosti byl nutný velmi úzký kontakt s realizačním týmem i samotným investorem. Z důvodu zvýšené rizikovosti výbuchu byla také nutná přímá spolupráce s hasičskou jednotkou elektrárny. Tím, že se celá výstavba odehrávala v areálu elektrárny, bylo nutné během realizace vydat mnoho místních bezpečnostních opatření, která řešila i různé atypické situace, které se na jiných stavbách nevyskytují.

Spolupráce se všemi zúčastněnými na této akci byla přes vysoké tempo růstu výstavby velmi uspokojivá. Realizační tým dohlížel na plnění našich předepsaných opatření a za případné další prohřešky byly okamžitě udělovány konkrétním zhotovitelům finanční postihy i s uvedením konkrétních osob, což velmi rychle motivovalo všechny firmy k nápravě, příp. personální výměně.

Chtěl bych vyzdvihnout vysoký stupeň profesionálního přístupu a vedení ze strany zástupců realizačního týmu pod vedením projektového manažera, který zajistil kvalitní výběr jednotlivých zhotovitelných společností, což mělo pozitivní dopad na výkon naší profese. Stavba probíhala ve vysokém tempu, které však nemělo negativní vliv na zabezpečení prováděných prací v oblasti BOZP a PO a po celou dobu výstavby především nedošlo k žádnému vážnějšímu pracovnímu úrazu.