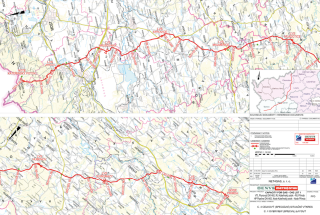

VTL Plynovod DN 1 400, Kateřinský potok – Přimda

VTL Plynovod DN 1 400, rozdělovací uzel (RU) Kateřinský potok – RU Přimda, tvoří část plánovaného rozšíření přepravních kapacit zemního plynu pro Evropu. Uvedený projekt se skládá z potrubní trasy DN 1 400 o celkové délce cca 150 km vedené z rozdělovacího uzlu Kateřinský potok (Ústecký kraj) do rozdělovacího uzlu Přimda v Plzeňském kraji. Trasa vede z převážné části v souběhu s již provozovanou trasou DN 1 400.

Úvod

Stavbu prvních 63 km (LOT I) z celkových 150 km podzemního vedení vysokotlakého plynovodu DN 1 400 z rozdělovacího uzlu Kateřinský potok do trasového uzávěru Malměřice dokončila ve sdružení s belgickou firmou Denys divize 8 Metrostavu a.s. pod vedením Ing. Tomáše Buriana.

Postup výstavby

Ve špičce se na stavbě pohybovalo více než 700 pracovníků a 110 strojů různých kategorií. Trasa plynovodu překonávala přes 150 cest a silnic, dálnici, čtyři železnice, téměř třicet vodních toků a přes 230 křižujících inženýrských sítí. Pro překonání výše uvedených překážek bylo provedeno třicet protlaků o vnějším průměru chráničky cca 2 m. Nejdelší protlak měřil 186 m a procházel pod rychlostní silnicí a železnicí. Protlaky byly realizovány metodou mikrotuneláže nebo hydraulickou tlačnou stanicí s ruční ražbou pod ochranou ocelového štítu na čelbě. Mikrotunelování spočívalo v narušování horniny v čelbě řeznou hlavou se současným zatlačováním potrubí. Tato metoda umožňuje uložení potrubí do podloží bez porušení okolí vrtu. Na základě půdních podmínek se používaly různé řezné kotouče s řeznými elementy vyrobenými z velmi tvrdých materiálů, jako je ocel, slitiny oceli a karbidy. Hlavní tlačná stanice byla umístěna ve startovací jámě, ve které byl připraven masivní železobetonový betonový blok sloužící k přenášení zatížení z tlačné stanice do okolního terénu. Většina překážek při pokládce potrubí se však překonávala otevřenými překopy, z nichž nejnáročnější a zároveň nejzajímavější byla bezpochyby Ohře.

Postup realizace této liniové stavby si lze představit jako vlak, ve kterém po sobě následují jednotlivé činnosti. Klíčové je proto zajištění odpovídající koordinace a perfektní i včasná příprava. Po zahájení realizace vyrážejí do terénu týmy geodetů, které mají za úkol přesně zmapovat profil terénu a zaměřit křižující inženýrské sítě, cesty, vodní toky a ostatní překážky. Geodetické podklady slouží pro podrobné naplánování trasy plynovodu i přípravu podkladů pro navazující činnosti, jako je výroba ohybů potrubí na stavbě a příprava i plánování protlaků. Na základě geodetického zaměření se vytypovávají problematická místa, kterým je nutné věnovat zvýšenou pozornost.

Za týmem geodetů již následuje několik skupin, které skrývají ornici a připravují pracovní pruh pro navazující činnosti. Rovné kusy potrubí i ohyby se rozvážely sestavami těžkých terénních nákladních automobilů, v horském terénu se využívala specializovaná těžká pásová vozidla schopná jednotlivé díly potrubí přepravit i v těch nejnáročnějších podmínkách. Výkop rýhy pro potrubí realizovalo opět několik týmů těžkých rypadel osazených lžícemi tvaru V usnadňujícími svahování stěn výkopu.

Automatizované svařování a izolace svarů

Následovaly skupiny provádějící automatizované svařování a izolaci svarů. Tato část výstavby plynovodů si zaslouží podrobnější popis, protože se s ní v tuzemských podmínkách nesetkáváme příliš často. Na realizaci stavby spolupracoval Metrostav a.s. s belgickým partnerem, firmou Denys, která má bohaté zkušenosti s výstavbou plynovodů a zejména s automatizovaným svařováním. Mohli jsme na tomto poli proto čerpat cenné zkušenosti. Svařovací skupiny zajišťovaly svařování rozvezených kusů potrubí nad výkopem. Svařování potrubí ve výkopu probíhalo jen ve specifických případech. Svařovací skupinu tvořil tým zajišťující přípravu úkosů potrubí a ukládku potrubí pro následnou manipulaci při svařování. Navazoval předehřev potrubí pro svařování a spasování potrubních dílů dohromady vnitřními nebo případně vnějšími pneumatickými centrátory. Po vzájemném vystředění potrubí následovalo 3–5 svařovacích stanic vybavených svařovacími stany, které prováděly jednotlivé vrstvy svarů svařovacími automaty.

Vybavení svařovací skupiny sestávalo z rypadla se zařízením na přípravu úkosů, rypadlem nebo trubkopokladačem umožňujícím manipulaci s pneumatickým centrátorem, s podpůrným strojem vybaveným generátory a kompresory na pásovém podvozku. Následovaly trubkopokladače pro manipulaci s potrubím a specializovaná pásová mechanizace nesoucí svařovací stany vybavené svařovacími automaty a zásobami ochranného plynu pro svařování. Jak již bylo uvedeno výše, v hlavní svařovací skupině bylo nasazeno 3–5 svařovacích stanic, přičemž každou z nich obsluhovali dva svářeči a dva pomocníci. První stanice prováděla kořenové vrstvy, druhá částečně výplňové vrstvy, třetí dokončovala výplňové vrstvy a zároveň krycí vrstvy svaru. V závislosti na síle stěny potrubí mohly být doplňovány další svařovací stanice.

Kromě hlavní svařovací skupiny působily na stavbě také menší svařovací skupiny provádějící svary v místech, kde nebylo nasazení hlavní svařovací skupiny efektivní. Jednalo se například o svařování v obtížně dostupných místech u protlaků. Tato skupina opravovala také defekty po hlavní svařovací skupině. Pro zajištění maximální plynulosti svařování byla vyčleněna i skupina věnující se pouze propojům delších úseků již svařeného potrubí. Pro specifické nasazení byly vyčleněny také skupiny provádějící ruční svařování. Takovou skupinu ve většině případů tvořili čtyři svářeči a čtyři pomocníci. Samotné svařování probíhalo podle schválených svařovacích postupů pro konkrétní průměr potrubí a typ materiálu. Svařovali vždy minimálně dva svářeči, přičemž každý z nich byl na jedné straně potrubí.

Bezprostředně za svařovací skupinou postupoval tým zajištující izolaci svarů, které prošly zkouškami s vyhovujícím výsledkem. Okolí svaru se pečlivě očistilo, předehřálo a opískovalo poloautomatickými pískovacími jednotkami. Celkový čas mezi zahájením čistění a zahájením izolace svaru nepřekračoval třicet minut. Pokud byl tento čas překročen, bylo nutné zahájit opakované kompletní pískování. Po opískování povrchu došlo k předehřevu a ošetření odhalené části ocelového potrubí epoxidovým dvousložkovým základním nátěrem. Po dodržení předepsaných technologických přestávek následoval předehřev indukčním ohřívačem a aplikace izolačního smršťovacího materiálu. Všechny činnosti nutné pro izolaci svaru byly opět prováděny pod ochranným stanem. Úspěšné provedení izolace svarů bylo následně potvrzeno předepsanými zkouškami. Po dokončení izolací byla zahájena pokládka potrubí do výkopu, podsypy i zásypy potrubí a příprava na hydrostatické testování.

Tlakové zkoušky

Pro účely hydrostatického testování byl 63 km dlouhý úsek rozčleněn na 22 testovacích sekcí včetně pěti sekcí trasových uzávěrů. Testování se skládalo z vysoušení a měření zkušebního úseku, přípravy zkušebního úseku na hydrostatický test, naplnění zkušebního úseku testovacím médiem (vodou), natlakování a odtlakování testovacího úseku i vypuštění testovacího média. Voda se přečerpávala pro účely testování z jednoho testovacího úseku do druhého. Pro samotné tlakové zkoušky se používaly certifikované a odzkoušené vysokotlaké komory přivařené k otevřenému konci testovacího úseku. Po úspěšném dokončení hydrostatického testování následovalo propojení jednotlivých testovacích sekcí, čistění, sušení a geometrická inspekce. Po splnění všech předepsaných zkoušek a legislativních požadavků bylo potrubí v prosinci 2020 uvedeno do zkušebního provozu.

Získané zkušenosti

Výstavba VTL Plynovodu DN 1 400 RU Kateřinský potok – RU Přimda poskytla příležitost k vytvoření mezinárodního týmu a k získávání cenných zkušeností na poli, které je velmi konkurenční a vyznačuje se těsnou provázaností technologické i stavební části.

Závěr

Díky dobré spolupráci sdružení Denys-Metrostav a investora stavby Net4Gas, s.r.o., byla výstavba VTL Plynovodu DN 1 400 RU Kateřinský potok – RU Přimda zajímavým projektem, který by nebylo možné dokončit bez odhodlané práce jak našich techniků, tak partnera ve sdružení nebo investora. Mírné potíže způsobila stavbě protiepidemická opatření, přesto se podařilo dokončit ji včas. Tímto bych chtěl všem kolegům poděkovat.

Technické údaje o stavbě

■ Délka potrubí: cca 150 km.

■ Vnější průměr potrubí: 1 422 mm.

■ Maximální provozní tlak: 85 bar.

■ Běžná šířka pracovního pruhu: 36 m.

■ Minimální šířka pracovního pruhu (v lesích): 23 m.

■ Postup stavby: 300–400 m/pracovní den.

■ Počet deponií: 12.

■ Počet nájezdů a sjezdů na trasu: 168.

Rozsah stavby sdružení firem Denys a Metrostav a.s.

■ Počet deponií: 6.

■ Počet nájezdů a sjezdů na trasu: 70.

■ Počet protlaků pod komunikacemi a vodními toky: 30.

■ Délka nejdelšího protlaku: 186 m.

■ Začátek stavby: listopad 2019.

■ Konec stavby: prosinec 2020.

Identifikační údaje o stavbě

Investor: Net4Gas, s.r.o.

Zhotovitel: Sdružení belgické společnosti Denys a Metrostav a.s., divize 8

Vedoucí projektu: Ing. Tomáš Burian

Realizace: 11/2019–12/2020

Identifikační údaje o stavbě

Investor: Net4Gas, s.r.o.

Zhotovitel: Sdružení belgické společnosti Denys a Metrostav a.s., divize 8

Vedoucí projektu: Ing. Tomáš Burian

Realizace: 11/2019–12/2020