Tunel Rohtang, Indie Výstavba silničního tunelu pod vrcholky Himálaje

Jednotubusový, dvoupruhový, obousměrně provozovaný 9,02 km dlouhý dálniční tunel Rohtang vedený pod pohořím Himálaj byl konečně otevřen v říjnu 2020. Svým umístěním ve výšce téměř 3 100 m nad mořem je stále jedním z nejdelších dálničních tunelů toho druhu na světě. Je také známý svými složitými a náročnými geotechnickými podmínkami, které bohužel způsobily výrazné zpoždění při dokončení stavby.

Vystudoval na VŠB-TU Ostrava Fakultu hornicko-geologickou. V roce 2011 získal titul Ph.D. na Fakultě stavební téže univerzity. Po praxi v hornictví nastoupil do firmy SG Geotechnika. Mezi lety 2011 až 2019 působil v pozici vedoucího supervize dvou projektů VRT v Číně, v týmu supervize tunelu Rohtang v Indii a na pozici vedoucího supervize výstavby tří ražených stanic linky Metra Eglinton v Torontu. Po návratu do ČR v roce 2019 se navrátil do firmy SG Geotechnika.

Výstavba tunelu byla zahájena ve druhé polovině roku 2010 a trvala až do podzimu 2020. Stavební práce se tak protáhly na zhruba deset let. Tunel Rohtang má z obranného hlediska velký strategický význam, protože má zajišťovat spojení mezi Manali a Keylong, a to za každého počasí. Tento strategický projekt byl realizován s cílem vyhnout se nebezpečné cestě přes průsmyk Rohtang ve výšce přibližně 4 000 m nad mořem. Nové spojení zkracuje dálnici Manali–Leh (NH 21) asi o 50 km a po dokončení dalších tunelů na této trase by mělo v budoucnu celoročně zajišťovat trasu mezi státem Himachal Pradesh a svazovými územími v Džammú a Kašmíru, jakmile budou uvedeny do provozu.

Úvod

Úvodem stojí za to zmínit, že při výstavbě tunelu Rohtang zanechali čeští inženýři na tomto projektu nesmazatelnou stopu. V týmu supervize působili mimo autora článku v pozici „Senior Tunnel Engineer“ postupně Ing. Lukáš Kunc, Ing. Jan Korejčík a nakonec Ing. Petr Mitrenga, jenž se jako jediný z nás mohl zúčastnit slavnostního otevření (Covid-19). Tunel Rohtang, kterému byl během slavnostního otevření premiérem Indie přidán nový název Atal Tunnel, je dálniční tunel nacházející se ve východní části Himálaje v severoindickém státě Himachal Pradesh (obr. 2). Tunel byl ražen od obou portálů metodou Drill and Blast se zohledněním principů Nové rakouské tunelovací metody NRTM [1]. Z jižního portálu situovaného poblíž městečka Manali probíhaly stavební práce prakticky celoročně, ze severního portálu, mezi Sissu a Khoksar (Lahaul & Spiti Valley) vždy jen zhruba půl roku v letních sezónách.

Celý projekt měla na starost jako zadavatel a posléze i jako správce Organizace pohraničních komunikací (BRO – Border Roads Organisation), která je organizací indického ministerstva obrany specializující se na výstavbu, provoz a údržbu silnic, mostů a tunelů v náročných příhraničních terénech. Projekt byl realizován podle zásad červené knihy FIDIC. Zakázku získal jako zhotovitel společný podnik indické stavební společnosti AFCONS a STRABAG (Rakousko). Návrh tunelu vypracovala firma SMEC International (Austrálie) a byl průběžně kontrolován po výkresové stránce sdružením 3G (Rakousko) a VAYAMTECH (Indie). Stavební dozor, neboli supervizi, zajišťovalo sdružení D2 Consult International (Rakousko) a ICT-PEMS (Indie), kde v roli lídra supervize pracoval zhruba tři roky autor tohoto příspěvku.

Tunel Rohtang je jednotroubový se dvěma 4 m širokými obousměrnými jízdními pruhy, chodníky a nouzovou únikovou chodbou umístěnou netradičně pod konstrukcí vozovky. Charakteristický příčný řez sekundárním ostěním raženého úseku tunelu ukazuje obr. 3. Úniková chodba o světlé šířce 3,6 m a výšce 2,25 m je navržena z prefabrikátů a vede v celé délce tunelu od portálu k portálu. Z tunelu je přístupná každých 500 m po schodišti umístěném ve výklencích. Příčný řez tunelu v místě vstupu do únikové chodby je na obr. 4.

Tunel má tvar podkovy s vnitřním charakteristickým průřezem 75,9 m2. V úseku poruchové zóny Seri Nallah je v délce 587,5 m vzhledem k vysokému horninovému tlaku navržen profil se spodní klenbou, jehož tvar se blíží kruhu. Mezistrop v horní části tunelu vytváří oddělený prostor pro odvádění kouřových zplodin a zajišťuje tak v případě požáru nouzové větrání. Dvouplášťové ostění s mezilehlou hydroizolační fólií je v tunelu navrženo pouze ve zmiňovaném úseku poruchové zóny Seri Nallah. Zbývající úseky tunelu jsou podle návrhu projektanta izolovány vodonepropustným monolitickým betonem ostění s těsněním pracovních spár mezi bloky betonáže bobtnacími pásy. Podzemní voda je gravitačně odváděna podélným drenážním potrubím k níže položenému portálu. Primární ostění tvoří v technologických třídách výrubu TTV1 až TTV3 pouze stříkaný drátkobeton v kombinaci s radiálním kotvením horninového masivu. Příhradové výztužné rámy ani ocelové sítě nejsou použity. V technologických třídách výrubu TTV4 až TTV7 zajištuje stabilitu výrubu primární ostění ze stříkaného betonu vyztužené ocelovými sítěmi a příhradovými nosníky. Pro radiální kotvení horniny byly použity samozávrtné svorníky typu IBO anebo hydraulicky aktivované svorníky Swellex. Podle potřeby byl pro stabilizaci obrysu výrubu v oblasti přístropí navrtán deštník z ocelových jehel. Bloky sekundárního ostění jsou z nevyztuženého monolitického betonu. Výjimku tvořil úsek procházející poruchovou zónou Seri Nallah a bloky betonáže ostění s velkými výklenky, kde tvořil sekundární ostění monolitický železobeton. Podrobný popis jednotlivých parametrů technologických tříd výrubu uvádí tab. 1.

K výše uvedeným informacím autor poznamenává, že v tomto vysokohorském prostředí je návrh sekundárního ostění bez hydroizolační membrány zcela unikátní a vycházel z požadavku objednatele. Z pozice zkušeného geotechnika se dalo samozřejmě očekávat, že tento způsob zajištění hydroizolační funkce pouze betonem ostění je vysoce rizikový a již nyní přináší průsaky vody do provozovaného tunelu správci tunelu nemalé starosti. Podobně netradiční je i návrh nouzového úniku situovaný pod vozovkou. Vzhledem k tomu, že tunel je pouze jednotroubový a nemá ani paralelně raženou únikovou štolu, je toto řešení jediné možné, splňuje požadavky na zajištění bezpečnosti provozu a věřme, že bude v případě mimořádné události v tunelu dostatečné. Nakonec i z pera projektanta vycházející návrh nevyztuženého sekundárního ostění v převažující délce tunelu je velmi odvážný a v České republice ne tak běžný.

Geologické podmínky

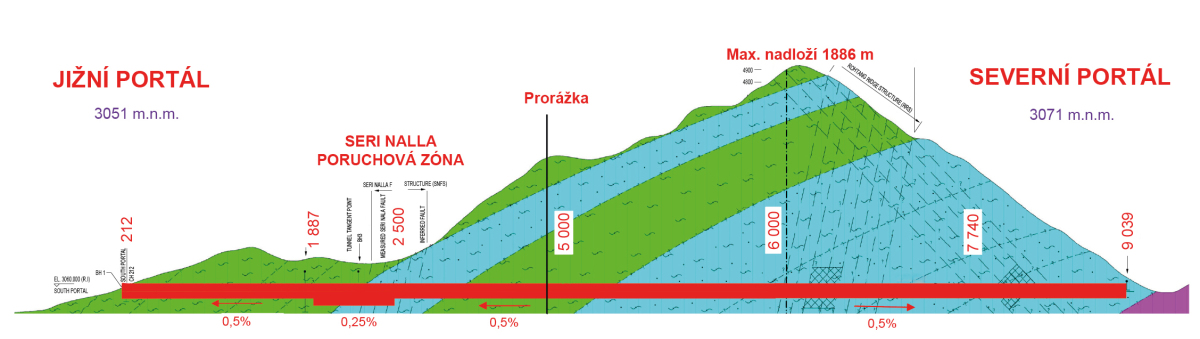

Tunel Rohtang se nachází ve Vyšším Himálaji asi 100 km jižně od zóny Indus Suture (pás Indus Tsangpo Ophiolite). Samotný projekt je situován v horském masivu pod sedlem Rohtang a je vlastně rozdělen údolím řeky Chandra na severu a údolím řeky Beas na jihu. Jižní a severní portál tunelů je umístěn v nadmořské výšce 3 060 m a 3 085 m. Tato oblast je na vrcholech po většinu roku pokryta sněhem, níže je tvořena údolími a údolními svahy s hustou vegetací. Seri Nalla je významný tok, který kříží trasu tunelu nad zmiňovanou poruchovou zónou zastiženou v tunelu a připojuje se k řece Beas Kund asi 1,8 km po proudu od jižního portálu. Raženým tunelem zastižený horninový masiv [2] je tvořen převážně rulou vykazující anatexi a migmatizaci a v podloží infrakambrických sedimentů. Nadložní sedimentární formace a její metamorfovaná bazální část se napojuje na krystalické podloží a tvoří oblast základní části příkrovu Salkhala. Obecný směr vrstev těchto zvrásněných a tektonicky porušených hornin je SZ-JV. Generelně byly v horninovém masivu zastiženy tři hlavní systémy diskontinuit plus jedna náhodná diskontinuita. Hlavními litologickými horninovými jednotkami jsou fylitický křemenec, kvarcitový fylit, migmatitická rula, fylity a biotitické slídové břidlice. Podélný geologický profil tunelu z projektové fáze je znázorněn na obr. 5.

Maximální nadloží 1 860 m tunel dosahuje zhruba ve staničení 6 000 m, jak je znázorněno na obr. 5. V místě nejvyššího nadloží již hrál významnou roli geotermický stupeň a teplota horninového masivu v této hloubce přesahovala 40 °C. Nejsložitější a nejkomplikovanější geologické podmínky byly zastiženy v extrémně mocné poruchové zóně Seri Nallah lokalizované pod nevelkým údolím řeky Seri Nalla ve staničení 1 900 až 2 450 m s maximálním nadložím do 300 m. Ražby tunelu Rohtang byly v dokumentaci pro provádění stavby rozděleny do šesti úseků, přičemž hlavním parametrem pro návrh systému zajištění stability výrubu byla výška nadloží (viz tab. 2).

Postup výstavby tunelu

Tunel byl ražen s horizontálním členěním čelby. Čelo tunelu bylo rozděleno na kalotu a opěří. Aby bylo dosaženo co nejrychlejšího proražení tunelu, byla hlavní prioritou ražba kaloty. V případě jakéhokoli omezení strojů nebo pracovních sil byly proto všechny dostupné zdroje přesunuty do kaloty, a to i za cenu přerušení prací na ražbě opěří. Z toho důvodu byla ražba opěří v okamžiku prorážky kaloty z obou směrů vzdálena více než 1 km.

Vzhledem k celkové délce raženého úseku tunelu téměř 9 km a možnosti přístupu pouze ze dvou portálů bylo jasné, že klíčovým faktorem pro harmonogram výstavby tunelu bylo spolu s efektivní logistikou správné plánování organizace všech ražeb. Dispozice zařízení staveniště na jižním portálu a jeho začlenění do území je patrné z obr. 6. Staveniště poskytovalo nezávislé pracovní plochy pro všechny hlavní stavební aktivity v celém tunelu. Jednalo se o ražbu kaloty, ražbu děleného opěří, odvodnění hlavního tunelu a betonáž základové desky, betonáž zárodků spodní části sekundárního ostění mírně nad úrovní vozovky, montáž prefabrikované konstrukce nouzové únikové chodby, betonáž druhého zárodku a zásypové práce až na úroveň vozovky, montáž kabelovodů a betonáž chodníků, betonáž horní klenby sekundárního ostění, vyztužení a betonáž mezistropu vzduchotechnického kanálu. Kromě toho proběhly další samostatné práce na tunelových výklencích a na obou portálech tunelu. Následně musela být dokončena konstrukce vozovky v tunelu a instalace veškerých technologií zajišťujících bezpečnost provozu.

Prorážka tunelu Rohtang se nakonec uskutečnila zhruba po sedmi letech od zahájení prací 15. října 2017 ve staničení 5 000 m. Oficiální oslavy se zúčastnilo mnoho významných hostů v čele s indickou ministryní obrany. Vyzdvihli především důležitost a jedinečnost tohoto tunelového projektu. Proražení kaloty přineslo mnoho výhod pro zbytek stavebních prací v tunelu, zejména s ohledem na značnou délku tunelu a omezený přístup k severnímu portálu. Především byly proraženým tunelem z jihu zpřístupněny všechny stavební práce severního portálu, což umožnilo v případě potřeby přímý přísun materiálu z hlavního staveniště u jižního portálu. Je třeba poznamenat, že na rozdíl od severního portálu byl jižní portál po celou dobu výstavby přístupnější a méně ovlivněný klimatickými podmínkami. Toto logistické spojení bylo úspěšně využíváno především v zimním období, kdy byl přerušen či později významně omezen provoz staveniště severního portálu. Na obr. 7 je vidět výška sněhové pokrývky na vrcholu sedla Rohtang ve druhé polovině května roku 2015, kdy inženýr supervize s klientem před otevřením pro veřejnost kontrolovali podmínky průjezdnosti vozovky a dostupnost pro zhotovitele stavby. Samotná prorážka tedy od roku 2017 umožnila bez omezení pokračovat i v zimním období v betonáži a dalších stavebních operacích v tunelu. Na druhou stranu značný nárůst dopravy uvnitř tunelu narušoval ostatní razičské práce, zejména v poruchové zóně Seri Nallah a při ražbě opěří. Pozitivním přínosem bylo zajištění přirozeného větrání, takže kompletní vedení lutnového tahu pro větrání pracovišť před prorážkou mohlo být z tunelu odstraněno. To umožnilo zahájení všech reprofilačních prací na primárním ostění, a to především v místech nadměrných deformací horninového masivu a pokračování dalších ražeb na opěří a v poruchové zóně Seri Nallah, kde obrovské ventilační lutnové tahy zabíraly velkou část průřezu tunelu. Navíc po prorážce kaloty klesla teplota uvnitř tunelu díky přirozenému větrání z původních až 36 °C téměř na polovinu.

Detailní popis ražby tunelu od jižního portálu

Výstavba tunelu od jižního portálu byla zahájena ražbou kaloty metodou Drill and Blast v srpnu 2010. V prvních letech výstavby měla ražba kaloty před ražbou opěří předstih více než 1 000 m. Během prvních 18 měsíců se až do staničení 1 900 m vyskytovaly převážně kvarcitické břidlice s pásy fylitických kvarcitů a fylity s občasnými proplástky uhličitých fylitů. Žádné nepřekonatelné problémy se při počáteční ražbě z jižního portálu do staničení 1900 m neobjevily. Docházelo k drobnému okapávání podzemní vody a občasnému vypadáváním menších horninových bloků, které zhotovitel bez problémů zvládl. Když na začátku roku 2012 ražba tunelu ve své jižní části dosáhla staničení zhruba 1 900, byla zastižena nepříznivá tektonická poruchová zóna nasycená vodou a tvořená jílem s drobnými pravoúhlými úlomky křemenných břidlic. Tato tektonická porucha byla velmi nepříznivě orientována pod úhlem 10° šikmo k ose tunelu. Počáteční přítok vody byl zaznamenán na úrovni 2 až 2,5 l/s. Existence této poruchové zóny zvané Seri Nallah, byla následně potvrzena ražbou v úseku několika set metrů. Hodnota indexu kvality horninového masivu dle Bartonovy klasifikace Q činila v tomto místě tehdy pouze cca 0,5, což znamená „velmi špatné“ podmínky horninového masivu pro ražbu. V souladu s tím byla okamžitě zesílena výztuž primárního ostění z příznivějších technologických tříd výrubu na třídu TTV6, později TTV7, která byla podle projektu určena do nejhorších geotechnických podmínek. V tab. 3 je rozdělení navržených technologických tříd výrubu ve vazbě na hodnoty indexu kvality horninového masivu dle klasifikace Q.

Od staničení 1 911 m do staničení 1 918 m byly pozorovány velké deformace primárního ostění. Během 24 hodin se ve stříkaném primárním ostění objevily značné trhliny s evidovanou šířkou 50 mm až 300 mm. Prudce se zvýšily i deformace primárního ostění a přesáhly místy i hodnotu 500 mm. Okamžitě proto byla přijata nezbytná opatření k zabránění destrukce primárního ostění či jakékoliv jiné s tím spojené mimořádné situaci.

Od staničení 1 904 do staničení 2 049 m se zastižené horniny vyznačovaly vysokým tektonickým porušením. Různě zvětralé kvarcitické fylity měly řadu poruchových zón podél a napříč rovinami vrstevnatosti, jak je možné vidět na obr. 8. Zde je vidět pomalu se vytrácející horninový masiv na čelbě tunelu. S probíhajícími ražbami se geologie v profilu tunelu pomalu měnila ze skalní horniny na vysoce porušenou, rozvolněnou horninu téměř charakteru zeminy. Technologická třída výrubu TTV1 odpovídající hodnotě indexu kvality horniny Q ~ 20 se oproti předpokladu zadávací dokumentace změnila nejprve na třídu výrubu TTV6 a později až na třídu výrubu TTV7 s indexem kvality horninového masivu Q výrazně menším než 1.

Jak již bylo zmíněno, nejobtížnějším úsekem ražeb z jihu bylo překonání poruchové zóny Seri Nallah s mnoha velkými přítoky vody a s častým vyjetím či průvalem uvolněného zvodnělého zeminového materiálu do prostoru tunelu. Za účelem eliminace takových situací byla použita kombinace několika navržených opatření. Jednalo se především o instalace odvodňovacích/drenážních trubek, jedno- a vícestupňová injektáž s použitím ocelových trubek či svorníků, sekvenční ražba s dělením kaloty při ražbě na malé části/sekce s okamžitým zajištěním stříkaným betonem, ocelovou sítí a svorníky, jednořadé nebo dvouřadé injektované mikropilotové deštníky, dočasná spodní protiklenba v kalotě, apod. Očekávaný efekt nepřineslo ani použití předstihového pilotního tunelu v kombinaci s chemickou injektáží polyuretanem. V celé oblasti popisované poruchy Seri Nallah bylo instalováno celkem 42 mikropilotových deštníků s jednou nebo dvěma řadami injektovaných trubek o délce 9, 12 nebo 15 m. Ty měly průměr zprvu 76 mm, posléze 87 mm, později v nejkritičtější oblasti výhradně 114 mm.

V dubnu 2012 byl ve staničení 2 049 m pozorován náhlý silný přítok vody zhruba ve středu čelby. Počáteční přítok byl odhadnut na zhruba 5 l/s a během následujících čtyř hodin se zvýšil až na 30 l/s. Poté následoval první velký kolaps na čelbě, který měl počátek v oblasti vrcholu klenby tunelu. Vyplavený materiál sestával z kusů horniny ve tvaru nepravidelných kostek o velikosti od 10 do 50 mm. Tato mimořádná událost měla za následek vytvoření rozměrného nadvýlomu v pravé straně horní klenby tunelu. Objem vyplaveného materiálu byl tehdy odhadnut až na 300 m3.

Podle výsledků geologických průzkumů a předpokladů projektu měl tunel Rohtang s největší pravděpodobností přetínat nepříliš rozsáhlou poruchovou zónu Seri Nallah poblíž staničení 2 200. Prognózy však také naznačovaly, že při ražbě nelze vyloučit i větší šířku této poruchové zóny. Vzhledem k velmi malému úhlu mezi osou tunelu a směrem samotné poruchové zóny bylo při ražbě tunelu možné předpokládat dřívější ovlivnění stability výrubu. Povrchová studie geologických jevů a jejich korelace s geologickými jevy vyskytujícími se v úrovni tunelu ve staničení 2 049 naznačovala, že tento problém ovšem nesouvisí pouze s poruchou Seri Nallah, ale vznikl především v důsledku jiné tektonické linie protínající tunel v této oblasti. Toto tvrzení je také v souladu se skutečností, že podle studií provedených dříve je zlom Seri Nallah kontaktem mezi kvarcitickými/fylitickými břidlicemi a magmatickými horninami. Samotná říčka Seri Nalla je jedním z menších přítoků řeky Beas, ke které se v blízkosti trasy tunelu na povrchu připojuje několik dalších malých trvalých příčných přítoků.

Po komplikované stabilizaci čela tunelu došlo k dalšímu velkému kolapsu při ražbě tunelu ve staničení 2 076 dne 7. září 2012. Podrcený horninový materiál smíchaný s vodou a bahnem o objemu až 1 000 m3 zaplnil tunel a vytvořil další velký nadvýlom v oblasti stropu tunelu. Geologický profil tohoto úseku naznačoval, že okolní skalní masiv byl svou povahou heterogenní, sestávající především ze střídajících se pásů středně až tence spojených s řadou poruchových zón o tloušťce od 0,1 do 2 m. Pro zajištění oblasti byla od staničení 2 048 do 2 071 provedena kontaktní a výplňová injektáž s 6 m dlouhými samozávrtnými svorníky typu IBO instalovanými po obvodu tunelu cca mezi 10. až 2. hodinou. Celková spotřeba injektážní hmoty (cement a mikrocement) tehdy dosáhla cca 135 tun. Dále bylo v uvedeném úseku tunelu provedeno jádrové vrtání s diamantovou vrtnou korunkou čtyřmi vrty o délce 15 až 30 m. Interpretace jádrového vrtání ukázala, že průnikem poruchové zóny vznikla nad tunelem zóna rozvolněného horninového masivu, což spolu s velkým množstvím vody přispělo k vyplavení horninového materiálu do tunelu. Během tohoto šetření nebyla identifikována žádná velká dutina. Po průchodu ražby tunelu v úseku mezi staničením 2 049 do 2 085 se zajištěním obvodu tunelu dvojitými mikropilotovými deštníky byly podmínky ražení tunelu i nadále obtížné. Výstavba dalších 406 m tunelu mezi staničením 2 049 a 2 455 trvala více než tři a půl roku.

Přítomnost této podrcené a vodou nasycené výplně poruchové zóny Seri Nallah ve vysoce nestabilních geotechnických podmínkách vedla k vytvoření rozvolněné zóny nad klenbou tunelu, která se s dalším postupem ražeb pomalu přesouvala na levou stranu. V létě roku 2014 se přítok vody do profilu tunelu zvýšil na zhruba 85 l/s a počátkem roku 2015 celkový přítok vody v oblasti čelby kaloty dosáhl 100 l/s, což vedlo k velkému a častému vyplavování materiálu na čelbě tunelu, které bylo nutné řešit již uvedenými zajišťovacími opatřeními. Také zde byla zaznamenána změna složení hornin, resp. zemin. Vysoce tektonicky porušená hornina, která se objevila na začátku úseku poruchy Seri Nallah, pomalu ustupovala takzvanému říčnímu materiálu (River Born Material - RBM), tedy částečně zaobleným úlomkům hornin různého původu, které se pravděpodobně z říční akumulace Seri Nalla procházející v nadloží tunelu dostaly poruchovou zónou až do výrubu tunelu. Obr. 9 ukazuje situaci ve staničení 2 390 z konce srpna 2014. Toho dne se z levé strany kaloty do tunelu provalilo obrovské množství sypkého materiálu promíseného s vodou.

Jak již bylo zmíněno, pro stabilizaci oblasti přístropí a obou boků tunelu v celém úseku poruchy Seri Nallah byly instalovány nejprve tlakově injektované mikropilotové deštníky o průměru 76 mm, poté o průměru 89 mm. Ty bohužel neunesly zatížení narušeným skalním masivem a selhaly. Poté byly na návrh projektanta instalovány ochranné deštníky s trubkami o průměru 114 mm, které rovněž 100 % způsobem nezajistily bezpečné provádění primárního ostění a na některých úsecích selhaly. Nakonec byly v kritické oblasti poruchové zóny s podporou supervize instalovány dvouřadé deštníky tvořené 15 m dlouhými, perforovanými trubkami o průměru 114 mm (viz obr. 10). Kromě toho byly od staničení 2 413 až do 2 445 vždy s předstihem na délku 24 m instalovány drenážní trubky o průměru 76 mm. Perforované trubky byly samozřejmě použity za účelem maximálního odvodnění oblasti před čelbou a pro efektivní proces injektáže okolního masivu v podobě vrtaných mikropilotových deštníků. Při vrtání a instalaci jednotlivých trubek jednořadých i dvojitých deštníků byl vždy navržen přesný postup injektáží, aby se docílilo co nejvyšší účinnosti. Nejvyšší přítok vody poblíž kaloty tunelu 102 l/s byl pozorován od staničení 2 403 a pak i dále až do konce úseku poruchové zóny Seri Nallah. Začátkem roku 2016 byl konečně zastižen neporušený skalní masiv, a tak mohly ražby kaloty pokračovat běžným tempem až do zmiňované prorážky.

Detailní popis ražby tunelu ze severního portálu

Ražba tunelu ze severního portálu byla značně odlišná od jižního portálu. Nadloží bylo mnohem vyšší a ražba procházela většinu tohoto úseku tvrdým skalním horninovým útvarem. Klimatické podmínky umožňovaly práci max. šest až sedm měsíců v roce, v závislosti na sněhové úrovni ve Spiti Valley. Týmy zhotovitele i supervize působily v době prací na této části tunelu v klimaticky odlišné lokalitě přímo na severním portálu v nadmořské výšce zhruba 3 100 m.

Ražby ze severu se s ohledem na působení horských tlaků setkaly s podmínkami pro nás známými z alpských tunelů či hlubokých uranových dolů. Jednalo se především o tzv. odprysky a dále rovněž tlačivé podmínky (z angličtiny squeezing), které se projevovaly během ražby s nadložím výrazně vyšším než 1 km, v maximu dosahujícím téměř 1,9 km. Tyto skutečnosti vedly ke vzniku velkých deformací výrubu přesahující místy i 200 mm a lokálně rozsáhlé trhliny v primárním ostění. Vlivem opožděného uvolňování napětí horninového masivu se deformace při ražbách ze severního portálu uklidňovaly velmi pomalu s ustálením obvykle více než 100 m za čelbou tunelu. Velmi důležité bylo proto správné načasování okamžiku kotvení okolního horninového masivu, jež je zřejmé z obr. 11. Z tohoto důvodu bylo nad rámec projektové dokumentace doplněno 5 ks hydraulicky aktivovaných kotev typu Swellex osazovaných do vrtů kolmo na vrstevnatost horniny. Kotvení bylo pravidelně používáno ihned po aplikaci první vrstvy stříkaného betonu primárního ostění za účelem eliminace vysokých napětí a tím i vývoje nadměrných deformací primárního ostění. Po aplikaci druhé vrstvy stříkaného betonu se sítěmi bylo dokončeno vystrojení primárního ostění radiálními injektovanými IBO kotvami v navrženém počtu, v závislosti na použité technologické třídě výrubu NRTM (viz tab. 1). Primární ostění ovšem často vykazovalo výrazné trhliny při ražbě v subhorizontálně uložených migmatitových rulách se střídajícími se pásy tence foliovaných slídových břidlic, zapadajících do čelby tunelu v oblasti vysokého nadloží.

V této části ražby byla proto jako jedno z řešení použita strategie s podélnou volnou mezerou ve stříkaném betonu primárního ostění. Normálové síly se tak do primárního ostění vnesly až po uzavření mezery a minimalizovalo se tlakové porušení stříkaného betonu. Důvodem tohoto opatření byla snaha o eliminaci trhlin ve stříkaném betonu primárního ostění, které vznikaly v přístropí mezi 12. a 13. hodinou se zpožděním zhruba 10–15 m za čelbou kaloty. Deformace na měřických profilech se stabilizovaly zhruba 100 m až 130 m za čelbou kaloty tunelu.

Za účelem eliminace obtížných napěťo-deformačních podmínek při ražbě, dále kontroly napětí v primárním ostění a zajištění jeho integrity zde byly převážně použity zmiňované mezery. Mezery primárního ostění měly šířku cca 500 mm, a byly tvořeny pouze jednou vrstvou sítí a tenkou vrstvou stříkaného betonu. Toto opatření umožnilo horninovému masivu uvolnit napětí tím, že tolerovalo vývoj deformací v této mezeře a takto zabránilo systematickému poškozování primárního ostění. Mezery pro uvolnění napětí měly nicméně negativní dopad na příhradové nosníky, které se deformovaly a narušily tím celistvost primárního ostění. S tím však tuneloví inženýři dopředu počítali.

Nežádoucím a občasným jevem v takovýchto podmínkách byl fakt, že při extrémní deformaci příhradových nosníků praskla i skořepina stříkaného betonu nebo deformovaný ocelový ramenát zasahoval do definovaného profilu pro betonáž sekundárního ostění tunelu. Tento negativní efekt doprovázený zvýšeným deformačním chováním primárního ostění byl obvykle eliminován použitím jiného opatření. To znamená, že pokud výše uvedené mezery nezajistily dostatečně projektované vystrojení primárního ostění, inženýrský dozor nařídil použít tzv. regulátory napětí v ostění (Lining Stress Controllers - LSC), které měly zajistit integritu stříkaného betonu, což bylo samozřejmě výrazně dražší opatření. Tuneloví inženýři v dresu supervize vydávali pokyny k takto nákladným opatřením pouze v nejnutnějších případech, kdy jednodušší opatření nezajišťovala bezpečnost prací v podzemí. Jedna řada mezer v primárním ostění umístěná přibližně na 1. hodině je znázorněna na obr. 12. Úspěšné využití LSC při ražbě ze severního portálu, dokonce ve dvou řadách, pod nadložím zhruba 1 800 m, je vidět na dalším obr. 13.

Podle tab. 3 byly podmínky ražení ze severního portálu obvykle klasifikovány jako „vyhovující“ nebo v horším případě „špatné“. Horninový masiv byl tvořen vysoce kvalitním metamorfovaným migmatitem. Variace migmatitu zde zahrnovaly především slídové ruly, magmatické břidlice nebo fylity s významným podílem křemence. Následující graf na obr. 14 deklaruje roční postup ražby kaloty od zahájení ražeb od obou portálů až do samotné prorážky. Po deseti letech těžce zkoušených stavebních procesů byl popisovaný tunel dne 3. října 2020 zprovozněn. Jižní portál tunelu den před jeho otevřením uvádí obr. 15. Velmi důležitou pozitivní skutečností tohoto strategického projektu v extrémně náročných klimatických a logistických podmínkách je fakt, že po celou dobu výstavby tunelu nedošlo k žádnému pracovnímu úrazu se smrtelnými následky.

Závěr

Mladé himalájské pohoří se svou složitou geologií a s uvedenými komplikovanými geotechnickými podmínkami při výstavbě tunelů prakticky vždy překvapí. Z příkladů tunelu Rohtang uvedených v tomto článku je zřejmé, že před a během realizace je nutný nejen pečlivý, ale také co nejpodrobnější geologický průzkum, a to za pozornosti všech stran podílejících se na projektu. Jedná se jmenovitě o dodavatele, inženýrský dozor, projektanta a objednatele. Pouze společné úsilí všech uvedených stran ve všech fázích projektu (studie proveditelnosti, projektové řešení, realizace) poskytne potřebnou flexibilitu stavebního procesu, která umožňuje okamžitou reakci na měnící se geologické a geotechnické podmínky. Všichni účastníci tohoto projektu jsou po nelehkém úsilí rozhodně rádi, že silniční Rohtang/Atal Tunnel byl zhruba po 10 letech výstavby, na podzim roku 2020 konečně zprovozněn.

Jistou prestiž a jedinečnost dodala tomuto projektu i následující skutečnost. Na celosvětové konferenci mezinárodní organizace FIDIC, konané od 11. do 13. 9. 2022 v Ženevě, byl tento projekt oceněn v kategorii „Vynikající projekt roku velkých rozměrů“.

Identifikační údaje

Stavba: Dálniční tunel Rohtang, Indie

Zadavatel, správce: Organizace pohraničních komunikací (BRO – Border Road Organisation)

Supervize: Sdružení D2 Consult International (Rakousko) a ICT-PEMS (Indie) / V týmu supervize působili v pozici „Senior Tunnel Engineer“ postupně: Ing. Radek Bernard, Ph.D., Ing. Lukáš Kunc, Ing. Jan Korejčík a Ing. Petr Mitrenga

Projektant: SMEC International (Austrálie)

Průběžná kontrola projektové dokumentace: Sdružením 3G (Rakousko) a VAYAMTECH (Indie)

Zhotovitel: Společný podnik indické stavební společnosti AFCONS a STRABAG (Rakousko)

Realizace: 08/2010 – 10/2020

Zdroje

[1] BERNARD, R.; DÖLLMANN, O.; KUNC, L.: Experiences by excavation of Rohtang highway tunnel in Himalayas near Manali. In Proceedings, Underground Construction Prague 2016.

[2] BHAN DARI, R. C.; JANGADE, B. D.; SAINI, S.; CHOUDHARY, B. K.; WESLEY, S.: Geological Investigation for Tunnel Projects and their Impact on Cost and Schedule Related to Project Construction with Special Reference to Highway Tunnels in Himalayas. 4th Indian Rock Conference, Indorock-2013, 29–31 May 2013, venue, Jaypee University of Information Technology (JUIT), Waknaghat, Solan, H. P.

[3] RITES: Feasibility Study Highway across Himalayan Ranges, Manali, H. P., 1996.

[4] BERNARD, R.; ERTL, H.: Tunnelling in extreme ground condition – execution of Rohtang highway tunnel in the Himalayas. In Proceedings of BRO Seminar, Challenges in planning, investigation, design and construction of highway tunnels in Himalayan region. New Delhi, India, 2nd to 3rd Nov. 2017.

[5] BERNARD, R.: Zkušenosti z ražeb v komplikovaných geologických podmínkách v Himálaji – ražba tunelu Rohtang, Indie. Tunel, 4/2022, ISSN 1211-0728.

Odborné posouzení

Ing. Libor Mařík, vedoucí projektant Oddělení geotechniky a podzemních staveb SAGASTA s.r.o., člen předsednictva České tunelářské asociace ITA-AITES.

![Tab. 2 Klasifikace tunelu podle výšky nadloží [2]](https://www.casopisstavebnictvi.cz/files/thumbs/48-56_tunel_rothang-_indie/tab2.3424260687.jpg)