Stavba č. 8615: Kolektor Hlávkův most, I. díl

Plánovaná rekonstrukce Hlávkova mostu v Praze si vynutila potřebu přemístění inženýrských sítí mimo těleso mostu. Trvalé přemístění všech inženýrských sítí je řešeno novým kolektorem Hlávkův most, který mimo jiné spojuje stávající trasy kolektorů na levém a pravém břehu Vltavy. Stavba kolektoru byla vedena poměrně komplikovanými geologickými podmínkami (místy velmi variabilními, či narušenými lidskou činností během historických úprav ramen Vltavy). V tomto prvním dílu článku, který se zaměřuje na konstrukční část stavby, je pojednáno o významu nového kolektoru, složitosti technického návrhu či použití dosud neobvyklých metod při výstavbě pražské kolektorové sítě.

Vystudoval Fakultu stavební ČVUT v Praze, obor konstrukce a dopravní stavby. Od roku 2011 působí jako projektant/statik ve firmě INGUTIS, spol. s r.o., se zaměřením na podzemní stavby. Je báňským projektantem a autorizovaným inženýrem ČKAIT v oboru geotechnika.

Historický vývoj a základní informace o stavbě

Kolektor Hlávkův most je novým pražským kolektorem, který spojuje břehy Vltavy v linii přibližně rovnoběžné se stávajícím mostem. Nový kolektor vznikl především na základě nutnosti vymístit inženýrské sítě z tělesa Hlávkova mostu, a to z důvodu jeho plánované rekonstrukce. Stavba kolektoru byla zkolaudována na konci roku 2018, tedy téměř čtrnáct let od provedení studie stavby. S ohledem na delší časový rozestup mezi dokumentací vydanou pro účely stavebního povolení (2006) a dokumentací pro výběr zhotovitele (2015) bylo nutné projektovou dokumentaci aktualizovat podle platných norem a předpisů. Všechny uvedené stupně, včetně realizační dokumentace, vypraco- vala firma INGUTIS, spol. s r.o. Zadavatelem stavby byl Magistrát hl. m. Prahy. Stavbu provádělo sdružení firem Subterra a.s. a HOCHTIEF CZ a.s., technický dozor prováděla firma ZAVOS s.r.o. a provozovatelem jsou Kolektory Praha, a.s.

Hlavní kolektorová trasa má délku 430 m, prochází dvěma geologic- kými zlomy, je tvořena čtyřmi šachtami, třemi raženými úseky a dvěma technickými komorami. Ke kolektoru náleží hloubená odbočná větev sloužící k přivedení inženýrských sítí na Štvanici, strojovna vzduchotechniky před památkově chráněnou budovou restaurace zimního stadionu Štvanice a dva napojovací objekty na stávající kolektorové trasy RNLS (Rekonstrukce nábřeží Ludvíka Svobody) a SPHM (Severní předmostí Hlávkova mostu).

Popis stavby

Z pohledu kolektorových sítí došlo výstavbou kolektoru Hlávkův most k propojení dvou stávajících kolektorů, a to RNLS (Rekonstrukce nábřeží Ludvíka Svobody) a SPHM (Severní předmostí Hlávkova mostu), a k napojení ostrova Štvanice na kolektorovou síť.

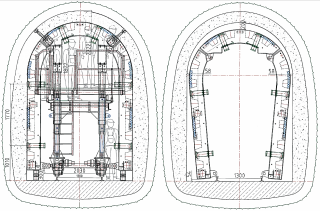

Stavba kolektoru Hlávkův most začíná vstupní šachtou J101 na těšnovské straně poblíž budovy Ministerstva zemědělství, kde bezprostředně navazuje na technickou komoru TK101 (umožňující napojení kabelového tunelu PRE a budoucí pokračování směr kolektory v centru). V tomto místě, přesněji u pomníku obětem kolektivizace, je kolektor propojen se stávajícím kolektorem RNLS. Trasa kolektoru pokračuje dále na ostrov Štvanice, kde je situována šachta J102 před památkově chráněnou budovou restaurace zimního stadionu Štvanice. V dolní části ostrova Štvanice je lokalizována šachta J103, ze které je vyveden podpovrchový kolektor. Ten je veden příčně pod Hlávkovým mostem směrem k tenisovému stadionu do takové vzdálenosti od mostu, aby vyvedení inženýrských sítí nebránilo budoucímu staveništi při rekonstrukci Hlávkova mostu. Na holešovické straně Vltavy, za rubem opěrné zárubní zdi, je situována koncová šachta J104 a propojení se stávajícím kolektorem SPHM. Z pohledu technického řešení lze stavbu dělit na hloubené a ražené úseky/objekty. Ražená část o celkové délce 430 m byla provedena ve dvou různých příčných profilech. Převládající ražený profil (oválného tvaru s protiklenbou) rozměrů 4,5 × 6,0 m představoval většinu provedených ražeb na této stavbě. Profil ražby byl horizontálně členěn na dva dílčí výruby a samotné zajištění ražeb bylo podle předpokládané geologie vyprojektováno ve čtyřech technologických třídách (modifikovaná vzdálenost příhradových rámů BRETEX, počet svorníků apod.). Druhý profil (oválného tvaru) o rozměrech 9,0 × 9,8 m byl užit v místě technických komor TK101 a TK103, v délkách 18,9 m, respektive 10,8 m. Členění profilu bylo jak horizontální, tak vertikální a odráželo skutečně zastiženou geologii.

Mezi hloubené objekty na stavbě kolektoru Hlávkův most patřily čtyři šachty, podpovrchový kolektor na ostrově Štvanice a vzduchotechnický kanál u šachty J102.

Profily šachet byly zvoleny ve třech případech kruhového průřezu, v jednom případě byl zvolen elipsovitý tvar. Plocha výrubu šachet činila 28–53 m2, přičemž jejich hloubka byla 30 až 37 m.

Hloubený podpovrchový kolektor na ostrově Štvanice má převládající příčný profil o rozměru 3,1 × 3,9 m, v nejširším místě dosahuje profil rozměru až 5,5 × 3,9 m. Celková délka podpovrchového kolektoru činí 100 m.

Posledním hloubeným objektem je vzduchotechnický kanál. Standardní příčný profil o rozměrech 2,1 × 2,1 m se v místech vzduchotechnické jednotky rozšiřuje až na rozměry 4,6 × 3,1 m, přičemž délka vzduchotechnického kanálu činí 19 m.

Geologické a hydrogeologické podmínky

Na geologické stavbě území se podílela vedle erozivní a akumulační činnosti Vltavy odolnost předkvartérního podkladu vůči erozi a denudaci. Původní morfologie terénu byla narušena vlivem lidské činnosti při terénních úpravách během výstavby nábřežních zdí a komunikačních systémů na levém i pravém břehu Vltavy a ostrova Štvanice. Všeobecně lze geologické poměry zájmového území charakterizovat jako poměrně složité a značně proměnlivé.

Na zvětralém ordovickém skalním podloží leží fluviální sedimenty a navážky. Z hornin skalního podkladu se na území vyskytují celkem tři souvrství, zastižené různými stupni zvětrávání. Na holešovické straně souvrství letenské, souvrství vinické kolem ostrova Štvanice a poslední, záhořanské souvrství se nachází na těšnovské straně. Přes tato souvrství je v úrovni pod hladinou podzemní vody vedena i hlavní trasa kolektoru, která tak dvakrát prochází rozhraním geologických vrstev a tektonickými poruchami.

Hydrogeologické poměry lze v zájmovém území řadit ke dvěma typům – podzemní voda v prostředí s průlinovou propustností (v sedimentech) a v prostředí s puklinovou propustností (horniny skalního podkladu).

Závěrečná zpráva podrobného inženýrskogeologického a hydrogeologického průzkumu zpracovaná firmou PUDIS a.s. z června 2006 predikovala přítok do díla Q = 12,3 l·s-1. Zvýšené přítoky byly očekávány při ražbě v letenském souvrství a v tektonických poruchách. Při částečném propojení se zvodnělými štěrky byly očekávány havarijní přítoky až 50–80 l·s-1. Pro ověření geologických a hydrogeologických poměrů v předpolí se prováděly subhorizontální jádrové předvrty délky 20 m (s překryvem 3 m) a zároveň georadarová a seismická měření. Rozhraní mezi letenským a vinickým souvrstvím bylo předpokládáno pod Vltavou na holešovické straně, tedy v úseku kolektorové trasy TK103–J104, a přechod mezi vinickým a záhořanským souvrstvím na karlínské straně, tedy v úseku J101–J102. Při realizaci však byl přechod mezi letenským a vinickým souvrstvím zastižen již při ražbě kolektorové trasy J102–TK103 a byl doprovázen masivnějšími přítoky podzemní vody po diskontinuitách. Přechod mezi vinickým a záhořanským souvrstvím byl zastižen podle předpokladu na kolektorové trase J101–J102.

Přístup k posouzení a návrhu konstrukcí

Vzhledem k rozsáhlému souboru vstupních podmínek byl návrh jednotlivých konstrukcí proveden primárně jako parametrická studie, a to především z toho důvodu, že tlaky i geotechnické parametry okolního prostředí se u liniových staveb po délce raženého díla mění. Posouzení hloubených i ražených částí bylo provedeno obecnou deformační metodou, kde spojitá střednice byla vždy nahrazena polygonem, a spolupůsobení ostění s horninou bylo modelováno soustavou kyvných prutů (Winklerovských pružin).

V parametrické studii bylo zeminovému prostředí přiřazováno vždy několik koeficientů ložnosti kvýp (nejčastěji bylo používáno kvýp = 5, 50, 100 a 500 MN·m-3), konstrukce byla zatížena několika různými poměry svislého a vodorovného zatížení p/q a sledovalo se, která kombinace tuhosti pružin a poměru zatížení bude pro konstrukci nejnepříznivější. Parametrická studie tak pro každý objekt obsahovala až dvacet výpočtů s různým výpočtovým koeficientem ložnosti a různým poměrem vodorovného/svislého zatížení.

Sekundárně byl u vybraných objektů použit model MKP, který sloužil zpravidla k utvrzení v bezpečně navržené realizaci ražeb. Kombinace analytické metody s metodou MKP byla vhodnou volbou např. při návrhu ražby relativně velké technické komory TK101 v blízkosti jiné podzemní stavby – proplachovacího kanálu, který navíc nepřestal ani během výstavby plnit svou vodohospodářskou funkci.

Po celou dobu výstavby byly sledovány deformace (výrubu, ostění i terénu), které nedosáhly ani jednou povolené mezní deformace. Tyto přímé výstupy poukazují nejen na vhodný návrh celého díla, ale i na správné technické provedení.

Koncepce definitivních konstrukcí

Definitivní ostění kolektorových tras, technických komor, ale i šachet bylo původně navrženo z vodonepropustného betonu bez mezilehlé izolace. Důležitým návrhovým kritériem bylo přenesení tlaku vodního sloupce o výšce přes 35 m (úroveň povodně z roku 2002). Tomuto návrhovému tlaku musely odpovídat veškeré prvky a detaily definitivního ostění. Monolitický beton definitivního ostění třídy C30/37 v třídách agresivity XC2, XA2 byl navržen na hloubku maximálního průsaku 25 mm a maximální šířku trhlin 0,3 mm. Výpočet šířky trhlin byl proveden vždy pro kvazistálé kombinace sestavené podle ČSN EN 1990, tab. A1.4.

Vzhledem k masivním přítokům podzemní vody byl během dokončování ražeb proveden pasport skutečně zastižené situace v podzemí, spočívající v zaznamenání lokálních až plošných průsaků a masivních tečí. Na základě vyhodnocení pasportu byl postup prací doplněn o sanační opatření vedoucí k odstranění průsaků vody do vyraženého díla. Jednalo se o organizované svody vedoucí do drenáže umístěné pode dnem primárního ostění, injektáže primárního ostění mikrocementem a chemickou injektáží a plošné izolace některých částí kolektoru s významnými plošnými průsaky. Tímto byl kolektor podle typu sanačních opatření rozdělen na dvě základní řešení – s kompletním mezilehlým hydroizolačním systémem a bez hydroizolačního systému.

Technické řešení stavby

Hloubené šachty

Kruhové šachty J101 až J103 jsou řešeny obdobným způsobem (šachta J101 Ø 6,1 m, hloubka 32,5 m; šachta J102 Ø 8,2 m, hloubka 37,9 m; šachta J103 Ø 6,8 m, hloubka 29,4 m). Výstavba šachet začínala vždy předvýkopem pro ověření existence sítí do hloubky 1,5 m. Následně byly z předvýkopu provedeny vodicí zídky pro vrtané piloty. Piloty byly ve všech případech navrženy jako převrtávané, přičemž sekundární piloty byly oproti primárním vyztužené armokoši. U každé šachty byly piloty vetknuty minimálně 1 m do únosného podloží, tedy do mírně navětralých břidlic.

Po provedení pilot následovalo postupné odtěžování šachet za současné tvorby provizorního ostění. Po výšce pilot bylo ostění v tloušťce 70–210 mm ze stříkaného betonu C20/25 (SB25 / typ II / obor J2) a kari sítí, pod patami pilot bylo provedeno ostění z příhradových nosníků BRETEX (v osové vzdálenosti 1,5 m) a stříkaného betonu SB25 / typ II / obor J2 v tloušťce 200 mm, opět s kari sítěmi. Rozrážky z jednotlivých šachet do kolektorových tras byly kolem portálu vždy zajištěny svislými převážkami – třetí vrstvou stříkaného betonu s kari sítěmi a svorníky v délce 4 m (včetně tlakové injektáže).

Definitivní ostění šachet bylo navrženo z monolitického železobetonu třídy C30/37 – XC2, XA2 v tloušťce 300 mm. Vyjma šachty J101 byly všechny provedeny s vloženou mezilehlou fóliovou izolací. U těchto šachet bylo spolupůsobení mezi primárním a definitivním ostěním zajištěno propojovacími prvky Renesco Anchorage PVC M16 délky 200 mm v předepsaném počtu (po celé výšce šachty) a rozestupu. U šachty J101 (jediná bez mezilehlé izolace) byl naopak již v primárním ostění proveden rozšiřující prstenec, který byl zakončen vylamovací výztuží, jež se propojila s definitivním ostěním v navazující fázi výstavby.

V místech, kde definitivní konstrukce přecházela v jinou tuhost, tj. například při přechodu ze šachty do hlavní trasy kolektoru, ale i v místech pracovních spár/dilatací, byl navržen injektážní systém pro odstranění případných/dodatečných netěsností. Spárové těsnicí pásy z PVC byly navrženy ze systému SIKA v tloušťce 500 mm, aby odolaly požadovanému hydrostatickému tlaku.

Šachta J104 se lišila ve dvou parametrech oproti předchozím třem šachtám. Příčný profil byl elipsovitý o rozměru hlavních os 6,4 × 5,7 m a hloubkou 32,2 m. Dále také v zajištění ohlubně jámy tryskovou injektáží v předepsaném směru a sklonu, která měla zajistit bezpečné hloubení jámy v blízkosti pobřežní opěrné zdi a kolektoru SPHM. Postup výstavby i dimenze ostění však zůstal stejný jako v předchozích případech.

Hloubené kolektorové trasy

Součástí výstavby kolektoru Hlávkův most bylo i vybudování odbočné větve kolektoru pro budoucí napojení ostrova Štvanice na inženýrské sítě. Jelikož je tato odbočná větev zahloubena pod terénem, respektive pod úroveň hladiny vody ve Vltavě, bylo nutno výkop zapažit vodonepropustnou štětovou stěnou. Zapažená stavební jáma měla délku 100 m a v převážné většině světlou šířku 3,4 m. V koncovém místě a v místě pod klenbou Hlávkova mostu byla rozšířena na 5,9 m.

V první fázi se provedl předvýkop hluboký1,3 m a následně se přistoupilo k zapažení stavební jámy štětovnicemi. Celkem bylo do nepropustného podloží zaberaněno 351 štětovnic L604 délek 6,9–7,4 m. Ve volném prostoru byly štětovnice instalovány běžným způsobem za použití autojeřábu LTM 40 a závěsného vysokofrekvenčního vibroberanidla ICE 18RF. Složitější byla instalace štětovnic pod klenbou mostu. V tomto případě nebylo možné štětovnice beranit klasickým způsobem kvůli malé světlé výšce. Navíc bylo nutné s předstihem prokázat, že vibrace způsobené při instalaci štětovnic nepoškodí konstrukci mostu. V předstihu před vlastním beraněním se proto provedl beranicí pokus, při kterém specializovaná firma měřila vliv technologie beranění na konstrukce mostu. Měřením byl jakýkoliv negativní vliv beranění vyloučen. Pro instalaci štětovnic pod klenbou Hlávkova mostu bylo použito vibroberanidlo s bočním úchopem MOVAX SG-65 AR, připojené na rameni pásového rypadla Case. I přes použití tohoto zařízení byla v některých částech pod klenbou mostu světlá výška nižší, než byla požadovaná délka štětovnic. V těchto případech tak bylo nutné štětovnice navařovat.

V další fázi probíhal výkop stavební jámy na hloubku 4,3 m od horní hlavy štětovnic. Z tohoto důvodu byla celá stavební jáma rozepřena dvěma úrovněmi rozpěrných rámů. Rozpěry se instalovaly proudovou metodou v součinnosti s výkopovými pracemi. Po dokončení výkopů se rozpěrný systém demontoval vždy tak, aby umožnil provedení podkladních betonů, izolatérských prací a výstavbu definitivní konstrukce podpovrchového kanálu. Ten je převážně obdélníkového tvaru o vnitřních světlých rozměrech 2,4 × 2,7 m a v místech rozšíření pak 4,8 × 2,7 m. Definitivní ostění kolektoru je realizováno z železobetonu třídy C30/37 – XC2, XA2 o tloušťce stěny 350 mm. S ohledem na možnost vyplavání kolektoru, bylo v několika místech kolektorové odbočky provedeno přitížení deskami z prostého betonu. S výjimkou štětovnic v čelní části konce odbočné větve zůstaly zbývající štětovnice v zemi zabudovány jako trvalá ochrana.

Ražené kolektorové trasy

Raženými trasami kolektoru došlo k propojení nejen všech podzemních objektů kolektoru, ale také obou vltavských břehů v trase vedoucí západně od Hlávkova mostu. Staničení kolektoru začíná na holešovickém předmostí (0 tm) v šachtě J104 a končí na těšnovském předmostí (430,3 tm) v rozrážce technické komory TK101 směrem na budoucí kolektor Centrum I. Z toho má ražená kolektorová trasa délku 384,3 m a zbytek tvoří technické komory a šachty. Příčný profil štoly kolektorové trasy byl navržen jako oválný s protiklenbou a vycházel z průřezu kolektoru II. kategorie o ploše 23,2 m2 (šířka výrubu byla 4,5 m a výška 6,0 m).

Celý kolektor včetně tras je vyspádován směrem k šachtě J103, kde se nachází žumpovní jímka. Mocnost skalního nadloží nad kalotou byla od 10,2 m na Těšnově, po 15,3 m v Holešovicích.

Profil ražby byl horizontálně členěn na dva dílčí výruby a samotné zajištění ražeb bylo podle předpokládané geologie vyprojektováno ve čtyřech technologických třídách. Ve všech technologických třídách byl výrub zajištěn příhradovými rámy BRETEX se stříkaným betonem C25/30 (SB30 / typ II / obor J2) doplněným o kari síť při obou površích a radiální svorníky injektované tlakovou injektáží. Pode dnem výrubu byla navržena drenáž DN 150. Jednotlivé technologické třídy se lišily především osovou vzdáleností příhradových rámů BRETEX (0,8–1,2 m) a počtem svorníků. Pozornost byla věnována i místu, kde kolektor podchází pilíř Hlávkova mostu ve staničení 325 tm. V tomto místě bylo jako opatření v délce 10 m na obě strany (v příslušné technologické třídě) navrženo zdvojení příhradových rámů BRETEX na jeden záběr.

Definitivní konstrukce kolektoru byla z betonu třídy C30/37. S ohledem na výsledky hydrogeologického průzkumu byl beton navržen na prostředí XC2 a XA2. Tloušťka definitivního ostění se pohybovala v rozmezí 350–530 mm s ohledem na tvar primárního ostění. Vyztužení kolektorové trasy bylo provedeno ze standardní výztuže formou prefabrikovaných košů, k nimž se následně připevnily kari sítě a příložky z vázané výztuže.

Trasa byla navržena jak v provedení s mezilehlou PVC izolací (úsek J102–TK103, resp. v místech největších přítoků do podzemního díla), tak i v provedení bez mezilehlé izolace (v ostatních úsecích nevyžadujících toto opatření postačilo pouze proinjektování vybraných míst primárního ostění). Stupeň vyztužení a mezní stav šířky trhlin byl uzpůsoben výše uvedeným opatřením. Beton definitivního ostění se proto v místě bez mezilehlé izolace prováděl s krystalizační přísadou, v místě s mezilehlou izolací byl projektován naopak standardní beton bez krystalizační přísady.

Izolace proti vodě v pracovních i dilatačních spárách byly navrženy z vnějších spárových pásů systému SIKA. Výztuž i spárové pásy byly navrženy tak, aby zajistily vodotěsnost pro výšku vodního sloupce min. 35 m.

Ražené technické komory

Technická komora TK101 byla ražena ze šachty J101 pod dvojicí proplachovacích kanálů vedoucích z Těšnova do Libně o „tlamovém“ profilu 3,5 × 1,7 m zhotovených na počátku 20. století, přibližně sedm metrů od budovy ministerstva zemědělství. Vzdálenost dna proplachovacího kanálu od klenby TK101 byla 13,5 m. V čelní stěně komory TK101 je připraven zárodek v profilu raženého kolektoru pro budoucí pokračování ve směru ke kolektoru Centrum I o délce 2,7 m. V levé části komory se nachází zárodek pro napojení na kabelový tunel PRE v profilu 3,5 × 3,9 m o délce 2,7 m.

Výška skalního nadloží TK101 byla proměnlivá od 4,1 m do 4,7 m. Nad tímto nadložím se nacházeli fluviální sedimenty Vltavy (písky a štěrk špatně zrněný) a antropogenní navážky. Ražba probíhala v souvrství záhořanských břidlic. Vzhledem k velikosti profilu, nízkému skalnímu nadloží a podcházení dvojice proplachovacích kanálů se jednalo o velmi složitou etapu ražeb s vyloučením trhacích prací. Ražbě předcházelo zajištění klenby proplachovacího kanálu podpůrnou konstrukcí, která musela být instalována potápěči za plného provozu kanálu. Projektově byla ražba technické komory TK101 připravena ve třech technologických třídách – NRTM 3, 4 a 5a, s horizontálním i vertikálním členěním na čtyři dílčí výruby. Tyto třídy vycházely z předpokladu, že 1. dílčí výrub měl charakter pilotní štoly, byl tedy stejný ve všech technologických třídách.

Podle zastižených podmínek nakonec ražba probíhala v technologické třídě NRTM 4 pouze se strojním rozpojováním. Primární konstrukce byla navržena z příhradových rámů BRETEX v osové vzdálenosti max. 1 m se stříkaným betonem C25/30 (SB30 / typ II / obor J2) doplněným o kari síť při obou površích. Primární ostění bylo navíc doplněno o radiální svorníky typu IBO.

Technická komora TK103 se nachází na ostrově Štvanice v těsné blízkosti šachty J103 mezi Vilou Štvanice a Hlávkovým mostem a byla vyražena v technologické třídě NRTM 4 za pomoci trhacích prací. Příčný profil komory je obdobný jako u TK101 (73,3 m2), pouze délka činí 10,9 m. Komora se měla na základě inženýrsko-geologického průzkumu nacházet původně ve vinickém souvrství. Ve skutečnosti však ražba probíhala v letenském souvrství.

Samotný postup ražby technické komory TK103 byl prováděn v návaznosti na ražbu propoje a hloubení šachty J103. V první fázi byla vyražena štola ze šachty J103 kolmo na osu komory až ke vzdálenější boční stěně komory. Štola byla zajištěna výztuží TH29 s jednou vrstvou kari sítí a stříkaným betonem C25/30 (SB30 / typ II / obor J2). Poté bylo ve druhé fázi zakotveno přístropí přes masivní podélný příhradový rám v ose štoly a demontována část levé poloviny (ve směru ražby) ostění z TH29. Ve třetí fázi probíhala ražba kaloty komory rozdělená vertikálně na levou a pravou část. Takto vytvořený prostor se pak jen snižoval dobírkou dna po dvou výškových úrovních až na definitivní dno. Vždy nejdříve hloubením v šachtě, poté ražbou v propoji a štole vedoucí do komory, nakonec v samotné komoře. Primární zajištění komory bylo navrženo z příhradových rámů BRETEX v osové vzdálenosti 0,9 m se stříkaným betonem C25/30 (SB30 / typ II / obor J2) doplněným o kari síť při obou površích v celkové tloušťce ostění 280 mm. Příhradové rámy byly navrženy po celém obvodu tak, aby po vyražení celého profilu tvořily uzavřený rám a byly doplněny radiálními, tlakově injektovanými svorníky IBO. Čela komor byla zajištěna stříkaným betonem C25/30 (SB30 / typ II / obor J2) doplněným o kari síť při obou površích. Mimo místa rozrážek (tj. v místech průniku profilu komory a hlavních tras kolektoru) byly v těchto čelech rozmístěny svorníky délky 3,0 m pro zajištění celkové stability čel komor. Kolem kleneb kaloty rozrážek byly provedeny deštníky ze svorníků IBO s tlakovou injektáží.

Definitivní konstrukce technických komor byla v obou případech navržena z monolitického železobetonu tl. 350 mm, přičemž vyztužení bylo realizováno klasickou vázanou výztuží. Komora TK101 byla navržena bez mezilehlé izolace (postačilo pouhé proinjektování vybraných míst primárního ostění), naopak komora TK103 byla navržena s mezilehlou PVC izolací (s ohledem na množství přítoků do primárního ostění).

Nové metody užité při výstavbě kolektoru

Definitivní konstrukce je v limitních místech (geologických zlomů, kde dochází ke komunikaci povrchové a podzemní vody) namáhána hydrostatickým tlakem odpovídajícím až 26 m vodního sloupce (údaje pro běžný průtoku). V případě povodňového průtoku může být konstrukce zatížena i více než 35 m vodního sloupce.

Celá koncepce návrhu definitivních konstrukcí byla vymyšlena tak, aby byla schopna po dlouhá léta odolávat výše zmíněnému zatížení. Právě z výše uvedených důvodů bylo snahou jak ze strany projektanta, tak ze strany zhotovitele odevzdat do užívání co nejlépe provedené a technicky funkční dílo. V důsledku toho se vůbec poprvé na výstavbě kolektorů aplikovala technologie kontinuální betonáže šachet, či byla použita automatická bednicí forma.

Kontinuální betonáž šachet

Technologie kontinuální betonáže šachet byla aplikována u všech šachet vyjma J104 – od výšky přibližně 1,0 m nad místem průniku šachet s kolektorovými trasami až po úroveň stropní konstrukce. Pro montáž byla zvolena atypická a doposud nepoužitá technologie hydraulicky tažené závěsné armovací plošiny. Realizace armatury a následně i betonáž byla prováděna pomocí čtyř podpěrných věží PERI UP umístěných na povrchu, které byly stabilizovány a rozepřeny do panelové plochy. Na roznášecí závory věží byly připojeny předmontované příhradové nosníky ze systému VARIOKIT. Pod úhlem 90° byl mezi nosníky „vpleten“ další příhradový nosník, a tím byla vytvořena tuhá prostorová konstrukce.

Posun bednění zajišťoval systém hydraulického zařízení. Na nosnou povrchovou konstrukci se osadily čtyři hydraulické válce ENERPAC RRH-606 o maximální únosnosti 400 kN. Maximální výška zdvihu použitých lisů byla 166 mm a tento pohyb byl přenášen táhly DIWIDAG DW 15 o délce 3,0 m. Nepřetržitý posun zajišťoval hydraulický agregát výkonu 7,5 kW s centrálním propojením všech válců.

V případě šachty J102 (velikostně i technicky nejnáročnější) bylo armování zahájeno 25. dubna 2018 a provádělo se v nepřetržitém provozu po dobu sedmi dnů do 1. května 2018. Armování z hydraulicky posuvné montážní plošiny při betonáži šachet v podzemním stavitelství je v České republice nestandardní, avšak z hlediska bezpečnosti velmi vhodné. Následně byla plošina spuštěna na dno šachty, rozmontována a pokračovalo se montáží bednicí formy šachty. Byla zvolena forma výšky 1500 mm s ocelovou obálkou tloušťky 3,0 mm a výztužným rámem z válcovaných profilů U 220. Pro zajištění bezpečného rozjezdu se forma zasunula 150 mm do iž zhotoveného definitivního ostění v předchozí etapě. Pro zajištění kontinuálního výkonu byla zvolena tloušťka ukládané vrstvy betonu 250 mm každou hodinu.

Po naplnění bednicí formy byl vybrán jako nejvhodnější postup každou sudou hodinu posun o dva zdvihy lisů a každou lichou hodinu o jeden zdvih.

Betonovalo se betonem C30/37 – XC2, XA2 s rychlým nárůstem pevnosti. Penetrační odpor dosahoval po šesti hodinách hodnoty 6 MPa a tato limitní hodnota byla zvolena jako okrajová pro opuštění betonu bednicí formou. Samotná betonáž byla zahájena 4. května 2018 ve 3.00 hod. z úrovně 164,61 m n. m. a byla dokončena 9. května 2018 ve 2.30 hod. v úrovni 191,75 m n. m. Betonáž byla ukončena za 119,5 hod. a bylo zabetonováno 27,14 m definitivního ostění šachty s průměrným výkonem 227 mm/hod. (5,45 m/den). Tato technologie je finančně nákladnější než klasická metoda překládaného bednění. Má však dvě zásadní pozitiva, je rychlejší o cca 40 % celkové doby provádění definitivní obezdívky, a tedy náklady na strojní vybavení i dělnický personál jsou nižší. Definitivní ostění šachty vykazuje nižší náklady o cca 12 %. Druhým a zásadním kladným atributem je především dílo bez pracovních spár, které jsou potenciálním rizikem pro možnost vniknutí vody do vnitřních prostor šachty.

Automatická bednicí forma

Automatická bednicí forma byla nasazena pro betonáž kolektorové trasy na akci Kolektor Hlávkův most vůbec poprvé. Betonáž kolektoru v trase byla zahájena vždy betonáží spodní klenby (pracovní spáry byly po 20 m) v celé délce úseku trasy. Následovala betonáž celé horní klenby včetně „svislých“ stěn (pracovní spáry po 8 m). Horní klenba byla vždy betonována do ocelového posuvného bednění, které se pohybovalo již po vyzrálém betonu spodní klenby.

Forma byla vyrobena rakouskou firmou Östu-Stettin, která se výrobou podobných typů ocelových konstrukcí dlouhodobě zabývá. Ocelová forma délky 8 m byla posouvána elektricky posuvným vozíkem pohybujícími se na ocelových kolech s nákolky po kolejnicích S49 přikotvených k železobetonové podlaze kolektoru. Vozík délky 9 m nesl ocelovou bednicí obálku s výztuhami a příslušenstvím, včetně hydraulického ústrojí s ovládáním pohybů formy při ustavování a odbedňování formy. Vozík byl vybaven také dvojicí žebříků a plošinou pro pohyb osob v horní úrovni formy.

Ocelová obálka s plechem síly 3 mm, vyztužená podélnými a příčnými výztuhami, byla složena po délce ze čtyř k sobě přišroubovaných celoobvodových dílů, které se navíc dělily na tři vzájemně kloubově spojené části pro snadné odbednění (2× stěna a 1× oblouk klenby). Součástí obálky bylo příslušenství, které umožňovalo maximální efektivitu betonáže. Kvalitní betonáž zajišťovalo 26 vzduchových příložných vibrátorů, šest betonážních kruhových uzavíratelných oken průměru 600 mm, deset napouštěcích ventilů průměru 125 mm a tři tzv. špiony, tedy trubky vedoucí do vrcholu klenby, přes něž se kontrolovala zaplněnost vrcholu klenby betonem. Ocelová obálka byla vybavena také přechodovým plechem délky 200 mm, který vždy doléhal po obvodu na poslední zabetonovaný krok, a závorami pro montáž dřevěného čela bednění. Úchyty pro přechodový plech i pro závory byly shodné na předním a zadním čele bednění, protože betonáž probíhala po směru i proti směru staničení bez možnosti otočení formy o 180°. Posledním důležitým vybavením obálky byla dvojice rozpěr na přechodu mezi rovnou a obloukovou částí obálky. Rozpěry zamezovaly příčnému pohybu formy během betonáže, tím byl eliminován účinek tlaku vzniklý z rozdílné hladiny betonu v levé a pravé části formy. Maximální povolený rozdíl hladin mezi levou a pravou stranou formy byl 0,5 m. Maximální dovolený tlak betonu na plášť formy byl 80 kN·m2. Po zabetonování kompletní jedné části trasy bylo nutné prostor vrchlíku klenby, který není možno nikdy zcela zaplnit, zainjektovat výplňovou cementovou injektáží. K tomu se využívalo kruhových otvorů, jež zbyly po třech špionech. K injektáži se přistupovalo po zatvrdnutí betonu na hodnotu minimálně předepsané krychelné pevnosti pro danou třídu betonu, v našem případě 37 MPa.

Závěr

Výše uvedená projektová řešení či užité technologie (kontinuální betonáž šachet či užití automatizované formy pro betonáž hlavní kolektorové trasy apod.) nebyly dosud pro výstavbu kolektorů v Praze použity. Díky zvolenému přístupu při návrhu kolektoru a technologické kázni dodavatele nebyly na povrchu při výstavbě a na budovách v zóně ovlivnění zaznamenány negativní důsledky stavebních/razicích prací. Z pohledu provádění bylo na stavbě č. 8615 – Kolektor Hlávkův most mnoho unikátních a technicky složitých objektů. Zmínit lze především technickou komoru TK101 pod proplachovacím kanálem a soubor objektů – technickou komoru TK103, propoj TK103 – J103 a šachtu J103, vzájemně velmi blízko situovaných.

Nemalé pozornosti bylo věnováno definitivnímu ostění, a to jak u kolektorových tras (včetně technických komor), tak u všech čtyř šachet. Důležitým návrhovým kritériem bylo přenesení tlaku vodního sloupce 35 m (odpovídající hydrostatický tlak při povodni z roku 2002), délka záruky deset let a důraz na kvalitu provedení požadovaná stavebním dozorem i provozovatelem. Tvarová optimalizace příčného řezu hlavní kolektorové trasy či technických komor je toho důkazem.

Výstavba inženýrských tunelů – kolektorů v intravilánech měst, do kterých jsou následně umísťovány inženýrské sítě, s sebou nese velmi vysoké nároky jak na projektové řešení celého návrhu před započetím stavby, tak i na technologickou kázeň při jejím provádění. Zmíněná negativa jsou kompenzována především vysokými užitnými hodnotami těchto tunelů v rozvíjejících se aglomeracích, kterou Praha bezpochyby je.

Zkušenosti získané z celého procesu (od projektování až k realizaci) na stavbě Kolektor Hlávkův most mohou být inspirací pro budoucí návrh/výstavbu nejen dalších kolektorů.

Identifikační údaje stavby

Zadavatel: Magistrát hl. m. Prahy

Dodavatel: sdružení firem Subterra a.s. a HOCHTIEF CZ, a.s.

Technický dozor: ZAVOS s.r.o.

Realizace: 09/2016–11/2018

Identifikační údaje stavby

Zadavatel: Magistrát hl. m. Prahy

Dodavatel: sdružení firem Subterra a.s. a HOCHTIEF CZ, a.s.

Technický dozor: ZAVOS s.r.o.

Realizace: 09/2016–11/2018

[1] RÁČEK, Václav a Jaromír ZLÁMAL. Projekt kolektor Hlávkův most. Tunel. Praha: Česká tunelářská asociace ITA-AITES a Slovenská tunelárska asociácia ITA-AITES, 2015, 24(2), ISSN 1211–0728, 2015(2).

[2] DOHNÁLEK, Václav, Radek KOZUBÍK, Václav RÁČEK, Jaromír ZLÁMAL a Oto PETRÁŠEK. Kolektor Hlávkův most a technologie speciálního zakládání. Časopis ZAKLÁDÁNÍ. Praha: ZAKLÁDÁNÍ STAVEB, a.s. 2017, 24(2), 2017(4).

[3] KOZUBÍK, Radek, Václav DOHNÁLEK, Václav RÁČEK, Jaromír ZLÁMAL. Kolektor Hlávkův most – nová řešení při projektování a výstavbě. Tunel. Praha: Česká tunelářská asociace ITA-AITES a Slovenská tunelárska asociácia ITA-AITES, 2018, 27(3), ISSN 1211–0728, 2018(3).

[4] RÁČEK, Václav, Jaromír ZLÁMAL, Radek KOZUBÍK. Kolektor Hlávkův most – sekundární ostění. Sborník příspěvků PODZEMNÍ STAVBY PRAHA 2019. Praha: Česká tunelářská asociace ITA-AITES a Slovenská tunelárska asociácia ITA-AITES, 2019, 27(3), ISBN 978-80-906452-3-3, 2019.

[5] ZLÁMAL, Jaromír, Václav RÁČEK. Neobvyklé objekty a technologie na stavbě kolektor Hlávkův most. Sborník příspěvků PODZEMNÍ STAVBY PRAHA 2019. Praha: Česká tunelářská asociace ITA-AITES a Slovenská tunelárska asociácia ITA-AITES, 2019, 27(3), ISBN 978-80-906452-3-3, 2019.

[6] Zlámal, Jaromír, Václav RÁČEK, Jan PRUŠKA a Jan JEŽEK. Výpočetní metody na akci kolektor Hlávkův most. Sborník příspěvků PODZEMNÍ STAVBY PRAHA 2019. Praha: Česká tunelářská asociace ITA-AITES a Slovenská tunelárska asociácia ITA-AITES, 2019, 27(3), ISBN 978-80-906452-3-3, 2019.