Rekonstrukce Dolnolučanského tunelu a proces rozhodování při návrhu technického řešení

Dolnolučanský železniční tunel vyžaduje již delší dobu, vzhledem ke špatnému technickému stavu při zajištění bezpečnosti provozu v zimním období, mimořádnou pozornost. Jedná se o jednokolejný tunel délky 82,5 m, který se nachází mezi stanicemi Jablonecké paseky a Lučany nad Nisou jen 260 m od hranice Chráněné krajinné oblasti Jizerské hory.

V železniční síti České republiky je velké množství tunelů postavených ve druhé polovině 19. století nebo v období do 2. světové války. Jedná se o historicky i technicky zajímavé stavby, jejichž stav však mnohdy neodpovídá současným nárokům na bezpečné provozování a údržbu tunelů. K zásadním problémům patří nedostatečná prostorová průchodnost, nevyhovující stav systému hydroizolace i drenáží a v mnoha případech i stav obezdívky tunelu. Cílem článku je ukázat na příkladu Dolnolučanského železničního tunelu nejen principy návrhu technického řešení, ale i mechanismy rozhodování při řešení nejistot spojených s celou řadou neznámých okrajových podmínek a z nich vyplývajících rizik. V souvislosti s rekonstrukcemi historických dopravních tunelů tak vzniká v oblasti podzemních staveb tak trochu „nový obor“.

Úvod

Od vjezdového západního portálu trať podchází v nadmořské výšce 590 m Stolní vrch a stoupá ve sklonu 2,65 % směrem k Tanvaldu. V letním období nic nenasvědčuje problémům, které nastávají úderem mrazů. Podzemní voda prosakující porušeným těsněním spár v obezdívce tunel v krátkém čase mění v ledovou jeskyni. Rampouchy délky přesahující 1 m a voda mrznoucí mezi kolejemi vyžaduje každodenní kontrolu. Správa železnic se proto rozhodla zařadit tento tunel do seznamu objektů vyžadujících rekonstrukci. Na rozdíl od tunelů na úseku Tanvald – Kořenov není tunel kulturní památkou, což podmínky rekonstrukce usnadňuje. Přesto optimalizace technického řešení jak z hlediska výše investičních nákladů, tak harmonogramu výstavby a logistiky bude mimořádně náročná.

Historie výstavby tunelu

Tunel leží na trati z Jablonce nad Nisou do Tanvaldu, která byla uvedena do provozu v roce 1894 jako součást železničního spojení Liberec – Tanvald – Harrachov a sloužila k propojení Rakouska-Uherska s Pruskem. Polohu tunelu v zájmovém území ukazuje mapka na obr. 2. Z doby výstavby tunelu se nedochovala žádná dokumentace, není známa tunelovací metoda ani podrobnosti z výstavby, které by poskytovaly představu o skutečném tvaru výrubu, tvorbě nadvýrubů, kvalitě horninového masivu, přítocích vody apod. Lze však předpokládat, že byl použit obdobný postup výstavby jako u tunelů na této trati v analogických geotechnických podmínkách, ke kterým se dobovou dokumentaci podařilo v archivech dohledat.

Technologické možnosti (především vrtné a trhací práce) na přelomu 19. a 20. století neumožňovaly v porovnání se současnými možnostmi strojního vybavení dosažení přesného tvaru výrubu. Tvorbu nadvýrubů mohla výrazně ovlivnit blokovitá odlučnost žuly, stupeň jejího porušení zvětráváním a systémy diskontinuit. Historické zdroje z výstavby tunelů na trati Tanvald – Kořenov, které byly raženy v obdobných geotechnických podmínkách, uvádějí, že k trhání skal byl použit Nobelův dynamit, plastický dynamon a tam, kde jejich účinky nepostačovaly, střelná želatina. Skalní vrtáky byly vyrobeny z tvrzené oceli a na 1 m délky tunelu jich muselo být naostřeno až 1 800. Průměrný denní výkon ražby dosahoval 1,15 m. Pomalým postupem a zejména velkým časovým odstupem mezi provedením záběru a podepřením horninového masivu obezdívkou tak mohlo docházet k rozvolňování horninového masivu v okolí výrubu. Aktivace obezdívky pouze zakládkou nezajišťuje účinné podepření výrubu, čímž může docházet v kombinaci s vodou k další dlouhodobé a nekontrolovatelné degradaci horninového masivu za rubem stávající obezdívky. Všechny tyto skutečnosti mohou hrát roli při rekonstrukci tunelu a návrhu způsobu zajištění jeho dlouhodobé stability a vodonepropustnosti.

Geologické a geomorfologické poměry

Zájmové území se nachází v Jizerské hornatině, jež je podcelkem orografického celku Jizerských hor náležejících do Sudetské soustavy (podsoustava Západní Sudety). Železniční trat Liberec – Tanvald protíná v zájmovém území plochý hřbet Paseckého vrchu s vyvinutou hřbetní plošinou širokou cca 80 m. Sklon plošiny je velmi malý – v podélném směru hřbetu je plošina ukloněna pod úhlem 1–3° směrem k severu, v kolmém směru se sklon postupně zvyšuje ze střední části přibližně na 3°, přičemž vodorovná část dosahuje v prostoru nad tunelem šířky cca 30 m. Sklon úbočí rovněž není velký – je to 10° směrem západním a 13° směrem východním. Malý sklon úbočí má za následek značnou délku skalních zářezů před portály, které dosahují hloubky až 21 m.

Dolnolučanský tunel a jeho předzářezy jsou vyhloubeny v žulách západní části Krkonošsko-jizerského žulového masivu. Krkonošsko-jizerský masiv vystupuje v jádře klenby starších krystalických břidlic algonkického a staropaleozoického stáří. Žulový masiv představuje těleso utuhlé ve velké hloubce, které bylo pozdější geologickou činností vyzdviženo a jehož velká část byla obnažena. Jeho odkrytá část má tvar ležaté osmičky délky 70 km a šířky 8 až 23 km. Masiv je petrograficky jednotvárný, budovaný žulami převážně hrubě až středně zrnitými, složenými z křemene, draselného živce, plagioklasu a biotitu, v menším množství zejména v jižní části též muskovitu a amfibolitu.

Hloubka zvětrávání žul v zájmovém území je nestejná, její proměnnost je dána tím, že je prostoupeno značným množstvím poruch, podél nichž zvětrávání postupuje do velkých hloubek. Celkově je však stupeň narušení horniny ve vyšetřovaném prostoru značný – bloky zdravé horniny lze v zářezech nalézt jen ojediněle. Ve stěnách zářezů před portály převládá hornina zvětralá a navětralá, existují i úseky se zcela rozloženou horninou přes celou výšku stěn. Na strmých stěnách skalního zářezu stále dochází k uvolňování bloků horniny, která by bez zajištění ohrožovala bezpečnost provozu (obr. 3).

Stávající stav tunelu

Tunelová trouba je v celé délce zajištěna obezdívkou ze žulových kvádrů. Její zdivo je silně zavodněné, hydroizolační i drenážní systém tunelu není funkční. Do tunelu i skalních zářezů před oběma portály proniká puklinová voda. To se projevuje masivními průsaky a vyluhováním malty ze spár zdiva. Lokálně tak dochází k narušování stability jednotlivých bloků obezdívky. V některých úsecích dochází zřejmě vlivem horninového tlaku k mírnému boulení zdiva na bocích tunelu. Jako celek je však tunel stabilní a statická funkce obezdívky není narušena (obr. 4). V portálových pasech č. P1 a č. P2 jsou v klenbě výrazné příčné trhliny šířky až 30 mm (obr. 5). Spárování zdiva je v těchto pasech vypadané, kvádry zdiva jsou povrchově zvětralé.

Zvodnění celého tunelu vzhledem k malé výšce nadloží a charakteru porušení horninového masivu výrazně ovlivňují klimatické podmínky. Srážková voda z povrchu území se objevuje s malou časovou prodlevou v tunelu. Při jarním tání, kdy je masiv v této horské oblasti vodou průběžně dotován, je problém dlouhodobější a tvorba rampouchů a ledopádů zasahujících až do koleje vyžaduje každodenní údržbu (obr. 6). Tento stav má negativní dopad na výši provozních nákladů spojených se zajištěním bezpečnosti provozu. Podle závěrů z podrobných prohlídek je ostění v klenbě zamokřené a může docházet až k proudění vody charakteru deště.

Vzhledem k délce tunelu se podmínky u portálů a uvnitř tunelu výrazně nemění a v zimním období tak promrzá v celé své délce. Tunelové pásy uvnitř tunelu mají proto obecně obdobné závady jako v oblasti portálů, tj. vypadané spárování zdiva a průsaky v celé ploše obezdívky. Technický stav tunelu odpovídá době jeho výstavby a skutečnosti, že nosná konstrukce ani hydroizolační a drenážní systém nebyl v průběhu provozování tunelu sanován. V rámci rekonstrukce trati Liberec – Tanvald v roce 2015 byla pouze obnovena středová tunelová stoka, která sbírá obezdívkou prosakující vodu a gravitačně ji odvádí ve sklonu tratě k portálu. V celém tunelu byl v rámci rekonstrukce aplikován nový železniční svršek 49E1, byly použity betonové pražce B91S/2 s pružným upevněním kolejnic 49E1 R350HT a bezstyková kolej. Pro tunel je uváděn průjezdný průřez J-GC Z3. Kolejové lože je štěrkové, neznečištěné. Tunelem vedou kabely sdělovacího a zabezpečovacího zařízení, jejichž funkci je nutné při rekonstrukci zachovat.

Cíle rekonstrukce

Vzhledem k dlouhodobě nevyhovujícímu stavu tunelu, který vyžaduje náročnou údržbu v drsných klimatických podmínkách, v nichž lze vlivem průsaků a mrazových cyklů očekávat zrychlování tempa degradace obezdívky, se investor, Správa železnic, rozhodl pro vypracování záměru projektu jeho rekonstrukce. Pokud by byl tento záměr schválen, předpokládá se rychlý postup dalších stupňů projektové dokumentace a zahájení stavebních prací v polovině roku 2023. Návrh rekonstrukce tunelu musí splňovat jasně dané okrajové podmínky. Celá stavba musí být situována na pozemcích Správy železnic, s.o. Umístění stavby na pozemcích jiných vlastníků je možné až po odsouhlasení objednatelem na základě opodstatněného návrhu projektanta. Sanací tunelu se výrazně omezí nebo úplně eliminují průsaky, zamezí se tvorbě rampouchů, ledopádů a zalednění koleje. Navržená opatření zajistí prodloužení životnosti tunelu minimálně o padesát let. Zvážena měla být i možnost zřízení normou požadovaných záchranných výklenků pro zaměstnance vykonávající údržbu tunelu.

Vzhledem k tomu, že železniční svršek v tunelu byl rekonstruován v roce 2015, nesmí dojít k jeho poškození. Kolejová pole budou při rekonstrukci v nezbytně nutné délce demontována, uskladněna a po rekonstrukci znovu použita. Nesmí tedy být změněna ani geometrická poloha koleje. Ta bude po dokončení rekonstrukce provedena opět jako bezstyková. V tunelu budou použity vodonepropustné kabelovody pro umístění kabelů sdělovacího a zabezpečovacího zařízení včetně revizních šachet před oběma portály. Zadávací podmínky umožňovaly po vyhodnocení stávající situace i úplnou rekonstrukci tunelu včetně odstranění stávající obezdívky, obnovení hydroizolačního a drenážního systému a zvětšení průjezdného průřezu na tunelový průjezdný průřez podle drážních standardů. V takovém případě bylo požadováno i prověření možnosti zvětšení tunelu při případné elektrizaci tratě.

Projektant tak musel po posouzení stávajícího stavu rozhodnout, zda se vydá cestou na první pohled méně nákladných oprav, nebo cestou kompletní rekonstrukce, která je sice náročnější vzhledem k investičním nákladům, lze však očekávat vyšší efektivnost vynaložených investičních nákladů i výrazně vyšší životnost díla. Vypracování záměru projektu proto předcházela podrobná studie variant, která zohledňovala známé informace o stavu tunelu, jeho údržbě a podmínky dané zadávací dokumentací. V rámci studie byla z toho důvodu posuzována možnost opravy stávající obezdívky i možnost kompletní rekonstrukce tunelu.

Podklady pro rozhodování o volbě varianty

Podle pravidel objednatele není možné před schválením záměru projektu provádět stavebnětechnické průzkumy k zjištění stávajícího stavu objektu a horninového masivu. Je tedy nutné vycházet z dostupných archivních podkladů a místních šetření. Pro rozhodování o návrhu technického řešení rekonstrukce tunelu je optimální zajistit tyto informace.

- Informace o prostorové průchodnosti trati v tunelu, aby bylo možné vyhodnotit možnost použití dodatečných vestaveb pod stávající obezdívkou, které by případně splnily očekávané požadavky na stav tunelu po rekonstrukci.

- Informace o geologických a hydrogeologických podmínkách v trase tunelu a skalních zářezech, které v oblasti portálů na tunel bezprostředně navazují a ovlivňují tak celkový návrh technického řešení. Geotechnické podmínky jsou rozhodující i pro případný návrh odstranění stávající tunelové obezdívky, zajištění stability výrubu a návrh nového, monolitického ostění.

- Informace o dimenzích a materiálových vlastnostech tunelové obezdívky s ohledem na posouzení její únosnosti a případné možnosti sanace.

- Informace o použité tunelovací metodě s ohledem na skutečný tvar výrubu za ostěním a konstrukční systém tunelu, tj. mocnost a kvalitu zakládky za ostěním. Ta jednak ostění vůči výrubu aktivuje, jednak tvoří součást drenážního systému a odvádí podzemní vodu k patě klenby tunelu. Dále systém zajištění vodonepropustnosti obezdívky, polohu příčných drenáží, které odvádějí podzemní vodu do střední tunelové stoky, a v neposlední řadě i tvar a polohu počvy tunelu s ohledem na konstrukci železničního spodku a svršku.

Z hlediska prostorové průchodnosti bylo známo pouze to, že tunel vyhovuje na průjezdný průřez J-GC-Z3, nebyla však známa tolerance mezi tímto průjezdným průřezem a lícem tunelové obezdívky. Dílčí informace o geologických a hydrogeologických podmínkách bylo možno zjistit z dochovaného stavebnětechnického průzkumu, který byl prováděn firmou GEOTEST Brno v roce 1989. Výsledky tohoto průzkumu poskytly i informace o tloušťce stávající tunelové obezdívky. Velkou neznámou však byly a jsou informace o použité tunelovací metodě, skutečné poloze líce výrubu a přítocích podzemní vody do výrubu, která následně protéká spárami ve zdivu.

Prostorová průchodnost a tolerance obezdívky

Podle požadavků zadávací dokumentace musí být u všech variant sanací prověřeno dosažení průjezdného průřezu Z-GC/J-GC, případně Z-GCZ3. Při návrhu způsobu sanace nebo rekonstrukce tunelu hraje zásadní roli geometrický vztah mezi průjezdným průřezem a lícem stávající obezdívky tunelu. S ohledem na možnost kompletní rekonstrukce tunelu s odstraněním stávajícího ostění a obnovou hydroizolačního i drenážního systému byla prověřena prostorová průchodnost i pro tunelový průjezdný průřez (TPP) podle požadavků normy ČSN 73 7508, a to jak ve variantě s trakčním nástavcem (s ohledem na požadavek neomezení elektrifikace trati podle zadávací dokumentace), tak bez trakčního nástavce s ohledem na minimalizaci výše investičních nákladů.

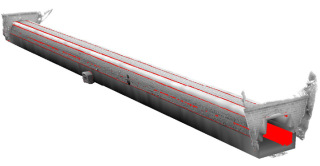

Pro potřeby projektové dokumentace byla přesně zaměřena skutečná poloha ostění laserovým skenováním mračnem bodů z laserového skeneru Trimble SX10. Zaměřila ji geodetická kancelář Hrdlička. Georeferencované skeny byly převedeny do jednotného mračna bodů. Dalším krokem byla finalizace mračna bodů. Po stanovení maximálního rozsahu mračna následovalo očištění mračna od šumu a výběr bodů na líc ostění a portály. Výsledné mračno bylo „naředěno“ na minimální vzdálenost mezi body 10 mm, což pro potřeby prověření prostorové průchodnosti zcela dostačovalo. Z mračna bodů byl vytvořen 3D model líce tunelové obezdívky. Do modelu byla vložena 3D osa koleje a na osu koleje byly postupně „navlečeny“ jednotlivé vyšetřované průjezdné průřezy. Pro porovnání vzájemné geometrické polohy průjezdného průřezu a líce obezdívky byl použit program CloudCompare, který vyhodnocení provádí číselně na celé ploše obezdívky s možností vizuální kontroly na 3D modelu (obr. 7). S jistotou jsou tak zachyceny všechny kolize průjezdného průřezu a tunelu. Prostorová průchodnost byla po naskenování líce ostění prověřována pro tyto průjezdné průřezy:

- tunelový průjezdný průřez s trakčním nástavcem (ČSN 73 7508);

- tunelový průjezdný průřez bez trakčního nástavce (ČSN 73 7508);

- průjezdný průřez Z-GC;

- průjezdný průřez Z-G2;

- průjezdný průřez Z-GC Z3;

- průjezdný průřez M-GC.

Vzhledem ke stísněným prostorovým poměrům v tunelu byl průjezdný průřez do 3D modelu zadán s nulovou tolerancí, ačkoli se běžně uvažuje s tolerancí 50 mm. Přesto vyhodnocení všech 3D modelů ukázalo, že beze změny geometrické polohy koleje nelze prostorovou průchodnost tunelu zajistit pro žádný z prověřovaných průjezdných průřezů. Vzhledem k tomu, že navazující traťové úseky změnu polohy koleje vylučují, bylo zřejmé, že pod stávající klenbou tunelu nelze realizovat žádná opatření, která by polohu stávajícího líce obezdívky vůči průjezdnému průřezu ještě zhoršila.

Geologické poměry v trase tunelu

Informace o geotechnických podmínkách jsou převzaty z jediného dostupného podkladu, kterým je posudek firmy GEOTEST Brno z června 1989. Předmětem dokumentu bylo posouzení horninového masivu, v němž je Dolnolučanský tunel vyražen, zjištění stavu obezdívky tunelu a stanovení charakteristik masivu jak v tunelu, tak na stěnách obou předzářezů tunelu za účelem určení stability jejich stěn. Charakter horninového masivu za ostěním tunelu byl posouzen podle průduchů vytvořených v obezdívce. Z celkem 81 vyšetřovaných průduchů bylo možno zjistit ve 48 průduších charakter horniny. Ve zbývajících 33 průduších byla zastižena zakládka nebo zához vyplňující volný prostor mezi obezdívkou a výrubem. Jediným místem, kde je v tunelu vidět obnažený horninový masiv, jsou zadní stěny dvou záchranných výklenků (obr. 8).

Hornina budující masiv v prostoru Dolnolučanského tunelu je v nenarušeném stavu velmi pevná, její pevnost se však postupujícím zvětráváním značně snižuje. Toto snížení pevnosti a zhoršení dalších důležitých fyzikálních a mechanických vlastností ukazuje tab. 1 obsahující výsledky zkoušek vzorků odebraných při průzkumu pro nedalekou přehradu Josefův Důl na řece Kamenici. Vzhledem k tomu, že zkouškami byly zjišťovány vlastnosti stejného horninového typu, mají uvedené hodnoty platnost i pro horniny vyšetřovaného prostoru Dolnolučanského tunelu. Za navětralou horninu se obecně považuje hornina, v níž jsou postiženy jen jednotlivé minerály, které se navzájem nedotýkají, takže skelet tvoří narušené minerály; zdravé minerály jsou izolované. Podle tohoto hlediska jsou zastoupeny horniny se zdravým skeletem v 41 %, zatímco horniny s postiženým skeletem tvoří 59 % z odebraných vzorků. Informace o horninovém masivu byly v roce 1989 pouze pro patu ostění (29 sond bylo situováno do výšky cca 0,5 m) a pro bok ostění do výšky max. 4,2 m nad úroveň tunelové stezky. Pro vrchol klenby nejsou dostupné žádné informace o vlastnostech horninového masivu ani o velikosti nadvýrubů.

Stav a zjištěné závady tunelové obezdívky

V rámci stavebnětechnického průzkumu byl rovněž zjišťován stav obezdívky. Bylo zjištěno, že obezdívka je celkově v dobrém stavu, s výjimkou portálových úseků, kde jsou patrny trhliny jdoucí napříč tunelovou troubou. Jejich příčinou je zřejmě existence nepříznivě orientovaných diskontinuit v nadloží, které ohrožují stabilitu stěn před portály, a zdiva vlastních portálů. Stabilita skalních stěn před portály byla následně sanována vysokopevnostními sítěmi upevněnými ke skalnímu líci SN kotvami. Ty také zlepšují v prokotvené oblasti smykové parametry horninového masivu.

U vjezdového portálu byly v portálovém pase P1 zjištěny dvě trhliny. Výraznější trhlina je vzdálena 1,6 m od líce portálu. Ve vrcholu klenby je rozevřena až na 20 mm, směrem do boků se rozevření zmenšuje na několik mm. U počvy není tato trhlina zřetelná. Další trhlina je ve vzdálenosti 2,5 m od líce portálu a prochází levou polovinou klenby, v bocích není patrná. V sousedním tunelovém pásu č. 1 prochází ve výšce 3,3 m ve spáře zdiva vodorovná trhlina délky cca 3,5 m. Tato trhlina je rozevřena 2 mm. V tunelovém pase č. 2 se nachází rovněž podélná trhlina, která je patrna na levém boku tunelu ve výši 4,5 m a která rovněž prochází spárami ve zdivu. Výjezdový portálový pas P2 je porušen obdobně jako vjezdový. V blízkosti portálu prochází dvě příčné trhliny, které jsou však mírně šikmé. V klenbě přecházejí do pravé opěry. Další trhlina 2 m od líce portálu v klenbě přechází částečně do opěr. V celé ploše obezdívky je pak zdivo postiženo vypadaným spárováním a spárami v době zvýšených srážek protéká voda.

Možnosti sanování stávající konstrukce

Z dostupných podkladů a znalostí stavu tunelové obezdívky, horninového masivu i hydroizolačního systému bylo zřejmé, že dosažení požadovaných parametrů tunelu bez výrazného zásahu do jeho konstrukčního řešení je prakticky vyloučeno. Horninový masiv je tektonicky porušen a voda z povrchu území velmi rychle obezdívkou prosakuje v celé délce tunelu. Utěsnění horninového prostředí injektážemi, které by zajistilo v tunelu podmínky zaručující bezpečný provoz, by bylo velmi nákladné a výsledný efekt tohoto opatření by byl nejistý. Původní hydroizolační a drenážní systém tvořily těsné spáry mezi žulovými kvádry obezdívky a zakládka za klenbou, která sváděla podzemní vodu po obezdívce k patě tunelu a příčnými drenážemi do střední tunelové stoky. Hloubkové spárování zdiva by mohlo na nějaký čas zaručit vodotěsnost klenby, nelze ho však provádět na celou hloubku ložné spáry mezi kvádry. Určitým řešením by mohlo být nízkotlaké injektování spár obezdívky, aby injektážní směs nepronikla za rub klenby. To by jednak vedlo k nekontrolovatelné spotřebě injektážní hmoty, jednak by došlo k porušení drenážní funkce zakládky. Bylo by rovněž nutné pečlivě zainjektovat všechny spáry zdiva, protože při injektování lokálních míst s největšími průsaky by si s největší pravděpodobností voda opět našla cestu sousedními spárami. Vzhledem k časové náročnosti tohoto řešení, velké spotřebě materiálu a opět nejistému výsledku vynaložené investice byla i tato varianta zamítnuta. K rozhodnutí o kompletní rekonstrukci jako nejvýhodnějšímu řešení pro Dolnolučanský tunel výrazně přispěla i skutečnost, že prověření prostorové průchodnosti trati nevyhovělo pro žádný ze sledovaných průjezdných průřezů.

Varianty kompletní rekonstrukce tunelu

Rozhodnutí o kompletní rekonstrukci tunelu s odstraněním původní obezdívky, zvětšením plochy výrubu a obnovou hydroizolačního systému nastartovalo proces optimalizace technického řešení s ohledem na výši investičních nákladů, dobu výstavby, která vzhledem k nutnosti úplné výluky tratě náklady také ovlivňuje, a návrh dispozičního řešení tunelu, které má vliv na efektivnost vynaložené investice. Pro posouzení bylo navrženo pět variant, z nichž některé vyžadovaly projednání výjimky z platné normy ČSN 73 7508 Železniční tunely. Tato norma pro případ kompletní rekonstrukce vyžaduje splnění celé řady konstrukčních detailů a opatření, která by v případě pouhé sanace stávajícího stavu nebylo nutno dodržet. K posouzení byla předložena jedna varianta s tunelovým průjezdným průřezem s trakčním nástavcem a čtyři varianty bez trakčního nástavce.

Rozšíření tunelu pro variantu s trakčním nástavcem znamenalo zvětšení plochy výrubu ze 42 m2 na 63 m2, tj. o 21 m2, a zvýšení stávajícího líce výrubu ve vrcholu klenby o 1,15 m (obr. 9). V celé délce tunelu to znamená vytěžení 1 666 m3 horniny, zvýšení seismických účinků při trhacích pracích a výrazný zásah do portálových svahů s ohledem na snížení výšky nadloží o požadované nadvýšení profilu tunelu. Tato varianta splňovala veškeré požadavky normy a nebylo tak nutno projednávat žádné výjimky.

Varianta č. 1

V případě varianty č. 1 je tvar příčného řezu navržen pro tunelový průjezdný průřez podle ČSN 73 7508 bez trakčního nástavce. Z hlediska dispozičního řešení příčného řezu má tunel optimální tvar, který zaručuje dostatek místa pro chodníky a kabelovody. Normová šířka pojistného prostoru činí 300 mm. Patky výšky 0,5 m a šířky 1,15 m jsou umístěny –0,8 m pod TK, ve vzdálenosti 2,0 m od osy koleje. Tunel je navržen s bočními tunelovými drenážemi a deštníkovým hydroizolačním systémem. Odvedení vody z pláně je zajištěno středovou tunelovou drenáží (obr. 10). Navržené technické řešení plně odpovídá požadavkům ČSN 73 7508 a platným předpisům.

Varianta č. 2

Varianta č. 2 je modifikací varianty č. 1 s použitím šířky pojistného prostoru 150 mm. Tvar dna výrubu pod kolejí je stejný jako u varianty č. 1, šířku patky je možné vzhledem ke zmenšení pojistného prostoru zmenšit na 1,0 m vlivem posunutí líce ostění k ose tunelu o 150 mm (obr. 11). Úspora oproti variantě č. 1 na 1 bm tunelu je 0,25 m3 betonu sekundárního ostění a 2,95 m3. Úspory je dosaženo za cenu výjimky z normy ČSN 73 7508 pro šířku pojistného prostoru. Všechny další požadavky norem a předpisů jsou zachovány.

Varianta č. 3

Varianta č. 3 se snaží dosáhnout úspor zmenšením prostoru kabelovodů a tím snížení objemu výrubu v oblasti dna tunelu. Vychází z předpokládané úrovně dna stávajícího tunelu, kterou by bylo nutno u předchozích variant prohloubit. Spodní úroveň patek sekundárního ostění je zvednuta na úroveň –0,8 m pod TK (oproti variantám č. 1 a č. 2, které jsou –1,3 m pod TK), tj. na úroveň pláně pod obrysem nutného štěrkového lože. Výška patky je zmenšena na 450 mm, aby bylo možné umístit chráničky na patky pod chodník. Pro ně je na obetonování ponechána vrstva chodníku pouze 200 mm, tj. např. jedna řada chrániček DN 110 mm (viz vlevo) nebo dvě řady chrániček DN 40 mm (vpravo). Technické řešení je patrné z příčného řezu obr. 12. Poloha kabelových šachet je možná pouze v místě záchranných výklenků, kde lze patku tunelu přerušit a vzniklý prostor využít pro umístění kabelové šachty. Normová šířka pojistného prostoru je 300 mm. Technické řešení je v souladu s požadavky ČSN 73 7508 a dalších předpisů. Návrh vyžaduje prověření dostatečné kapacity kabelovodů s ohledem na omezený prostor pro vedení chrániček nad patkou ostění, a to i s ohledem na jejich budoucí využití.

Varianta č. 4

Varianta č. 4 je modifikaci varianty č. 3 se zmenšenou šířkou pojistného prostoru na 150 mm. Oproti variantě č. 3 dochází vlivem zmenšení pojistného prostoru na 150 mm a snížení výšky patek sekundárního ostění k úspoře 3 m3 výrubu na 1 bm tunelu (obr. 13). Technické řešení vyžaduje nejen prověření dostatečné kapacity kabelovodů s ohledem na omezený prostor pro vedení chrániček nad patkou ostění, ale zejména výjimku z normy ČSN 73 7508 pro šířku pojistného prostoru. Všechny další požadavky norem a předpisů jsou splněny. Pro každou z variant byly za zjednodušujících předpokladů o poloze rubu stávající obezdívky, předpokládaného líce výrubu a tvaru dna tunelu vypočteny základní plochy a objemy, které výrazným způsobem ovlivňují výši investičních nákladů. Výsledky jsou přehledně uspořádány do tab. 2 a tab. 3. V tab. 4 jsou uvedeny hlavní výměry na běžný metr tunelu. Pro procentuální vyhodnocení variant po jednotlivých položkách byla jako základní zvolena varianta č. 1. Jednotlivé položky ostatních variant jsou pak vyjádřeny jako procento ze základní varianty, která má v hodnocení 100 %. Výsledky hodnocení ukazuje tab. 2.

Dalším ukazatelem, podle kterého jsou jednotlivé varianty porovnávány, je procento plochy výrubu nutné pro rozšíření profilu tunelu na požadovanou velikost z celkové plochy výrubu tunelu po rozšíření. Výsledné hodnocení je uvedeno v tab. 4. Všechny varianty zaručují vodonepropustnost ostění a životnost konstrukce odpovídající novostavbě tunelu, tj. ostění s nulovým průsakem, a životnost nevyměnitelných konstrukcí tunelu sto let. Po zhodnocení všech aspektů byla pro záměr projektu jako optimální vybrána varianta č. 1. Varianta s trakčním nástavcem byla z výběru vyloučena s ohledem na spíše teoretickou možnost elektrizace tratě vzhledem k dalším umělým stavbám, které by bylo nutno rovněž výrazným způsobem konstrukčně měnit. Varianty se sníženým pojistným prostorem by měly omezenou možnost dodatečných vestaveb, což je vzhledem k normou požadované životnosti sto let nepřípustné. Stejně tak je malá kapacita kabelovodů bez rezerv ve vedení dalších kabelů limitující s ohledem na jejich budoucí využití a nemožnost je rozšířit bez zásahu do nosné konstrukce tunelu. Po dohodě s objednatelem bylo v rámci rekonstrukce navrženo prodloužení tunelu z původních 82,5 m na 100 m. Odsun portálů od strmých a nestabilních portálových svahů, které musí být zajištěny kotvením a ocelovými sítěmi, sníží riziko pádu úlomků horniny na jízdní dráhu.

Nejistoty, rizika a jejich minimalizace

V případě návrhu novostavby tunelu představují základní nejistotu geotechnické podmínky, které jsou sice popsány na základě geotechnického průzkumu, vždy se však jedná do jisté míry o „bodové“ informace, které jsou interpretovány pro celou trasu tunelu. Pokud není v případě rekonstrukce tunelu k dispozici projektová dokumentace a archivní materiály z doby výstavby, oblast nejistot se rozšiřuje. Při návrhu technického řešení Dolnolučanského tunelu se jednalo o následující nejistoty a s nimi spojená rizika.

- Přesnost stanovení objemu výrubu nutného pro rozšíření tunelu do nového tvaru. Na přesnosti stanovení skutečného líce výrubu závisí přesnost stanovení množství vyrubané horniny, které je možné stanovit pouze za zjednodušujících předpokladů o poloze stávajícího líce výrubu. K objemu výrubu je při výpočtu zemních prací a dimenzování deponie nutné připočítat zatím neznámý objem zakládky za stávajícím ostěním a objem degradované horniny, která může po odstranění stávající obezdívky vypadnout.

- S nepřesnou polohou líce stávajícího výrubu souvisí i přesnost stanovení množství stříkaného betonu primárního ostění pro zajištění stability horninového masivu po odstranění stávající obezdívky a rozšíření profilu. Na množství stříkaného betonu primárního ostění má vliv i použitý hydroizolační systém. V případě použití hydroizolační fólie výrobcem musí zajistit fólie i tvar a křivost povrchu primárního ostění vyžadovaný předpisy. Do požadovaného tvaru je nutné stříkaným betonem vyplnit případné nadvýruby. Jiná situace nastává v případě použití stříkané hydroizolační membrány, u které je tvar a křivost podkladu limitována pouze přípustnými odchylkami od projektované tloušťky sekundárního ostění. Je však nutné zajistit podmínky pro její nástřik, tj. relativně suché prostředí a ideálně nástřik jemnozrnné stříkané vrstvy pro snížení spotřeby materiálu.

- Skutečný tvar primárního ostění (tj. obvod zajištěného výrubu) má vliv na množství hydroizolačního materiálu. Pokud není znám tvar líce výrubu, je obtížné přesně stanovit i celkovou plochu hydroizolace a s ní pojené náklady na realizaci.

- Nejistý tvar primárního ostění negativně ovlivňuje výpočet objemu monolitického betonu sekundárního ostění. Pokud je sekundární ostění betonováno do pojízdného bednění, je jeho líc pevně dán a objem betonu mezi lícem primárního ostění a lícem bednění opět závisí na poloze líce primárního ostění. V případě Dolnolučanského tunelu je mocnost zakládky a tvar výrubu velkou neznámou a může být ověřen až po odstranění stávající obezdívky, nebo případně stavebnětechnickým průzkumem v dalších stupních projektové dokumentace.

Pro minimalizaci výše uvedených rizik byla při návrhu technického řešení učiněna následující rozhodnutí.

- Pro další stupeň projektové dokumentace byl doporučen stavebnětechnický průzkumu pro ověření tvaru výrubu ve větším rozsahu, než předpokládala zadávací dokumentace (pouze 6 ks průzkumných vrtů přes ostění na celou délku tunelu).

- Použití stříkané hydroizolační membrány, což omezí objem stříkaného betonu primárního ostění na staticky a konstrukčně nezbytné minimum.

- Dimenzování sekundárního ostění bude provedeno až po stanovení jeho skutečné tloušťky, která je dána skutečnou polohou líce primárního ostění. Bude případně použito nevyztužené sekundární ostění.

- Doporučuje se zvážit možnost použití bednění s rektifikovatelnou polohou pláště, aby bylo možné stanovit nezbytně nutnou tloušťku sekundárního ostění a světlý profil tunelu tím případně zvětšit.

Závěr

Návrh technického řešení Dolnolučanského tunelu si vyžádal posouzení celé řady variant, zohlednění dostupných podkladů, definování nejistot spojených se stavem znalostí a množstvím informací o stávajícím konstrukčním řešení tunelu a horninovém masivu, posouzení rizik vyplývajících z uvedených nejistot a volbu takového způsobu rekonstrukce, do kterého by se rizika promítla pouze minimálně. Navržené technické řešení, které bylo předloženo jako záměr projektu, splňuje všechna kritéria požadovaná objednatelem v zadávací dokumentaci, obnovuje hydroizolační i drenážní systém tunelu, umožňuje vedení kapacitních kabelovodů, zajišťuje bezpečnost zaměstnanců správce tunelu vytvořením záchranných výklenků umožňujících úkryt při kontrole tunelu za provozu a zvyšuje živostnost tunelu na sto let. Pokud bude navržená koncepce schválena, bude možné v dalších číslech časopisu informovat o dalším vývoji a hlavně realizaci tohoto technicky zajímavého projektu.

Článek byl publikován v časopise Tunel č. 4/2021.

Zdroje:

[1] Stavebněgeologické posouzení Dolnolučanského tunelu a přilehlých předzářezů na trati Liberec – Tanvald, GEOTEST Brno, 06/1989.

[2] Sanace tunelů, Metodická příručka pro přípravu sanací tunelů, Výzkumný projekt VaV – TAČR, TA03030851 Sanace tunelů – technologie, materiály a metodické postupy. HORÁK, V.; J. Matějíček J. aj. Lacina, AMBERG Engineering Brno, a.s., 03/2016.

[3] Sachstandbericht 2011 „Sanierung von Eisenbahntunneln“, STUVA – Arbeitskreis „Tunnelsanierung“, Sonderausgabe TUNNEL, Bauverlag BV GmbH, Gütersloh/D. 2011.

Identifikační údaje o stavbě

Stavba: Rekonstrukce Dolnolučanského tunelu

Zadavatel: Správa železnic

Návrh: SAGASTA s.r.o.

Identifikační údaje o stavbě

Stavba: Rekonstrukce Dolnolučanského tunelu

Zadavatel: Správa železnic

Návrh: SAGASTA s.r.o.

|

Stupeň narušení horniny |

Jednotky |

Nenarušená |

Navětralá |

Zvětralá |

|

Hustota |

[kg/m3] |

2 620 |

2 620 |

2 510 |

|

Hustota pevných částic |

[kg/m3] |

2 670 |

2 610 |

2 640 |

|

Pevnost v tlaku po vysušení |

[MPa] |

130 |

70 |

42 |

|

Pevnost v tlaku po nasycení |

[MPa] |

107 |

57 |

32 |

|

Pevnost ve střihu po vysušení |

[MPa] |

48 |

32 |

31 |

|

Pevnost ve střihu po nasycení |

[MPa] |

20 |

13 |

14 |

|

Pevnost v tlaku po zmrazení |

[MPa] |

103 |

67 |

30 |

|

Nasákavost |

[%] |

0,79 |

0,82 |

1,46 |

|

Hutnost |

[%] |

98,12 |

99,24 |

95,07 |

|

Pórovitost |

[%] |

1,88 |

0,76 |

4,93 |

|

Odolnost proti mrazu |

[%] |

0,21 |

0,36 |

1,62 |

|

Otluk |

[%] |

40,00 |

32,80 |

76,00 |

Tab. 2 Hlavní položky pro hodnocení variant na 1 bm tunelu

Tab. 2 Hlavní položky pro hodnocení variant na 1 bm tunelu

|

Položka |

Jednotky |

TPP trakční nástavec |

TPP bez trakčního nástavce |

|||

|

Var. č. 1 |

Var. č. 2 |

Var. č. 3 |

Var. č. 4 |

|||

|

Světlý výrub (nového tunelu) |

[m2] |

62,880 |

51,737 |

48,789 |

50,128 |

47,342 |

|

Výrub pro rozšíření |

[m3/bm] |

20,743 |

9,681 |

6,732 |

8,258 |

5,471 |

|

Plocha SB primárního ostění |

[m2/bm] |

21,315 |

19,425 |

18,956 |

18,361 |

17,889 |

|

Beton horní klenby |

[m3/bm] |

6,782 |

5,959 |

5,854 |

5,530 |

5,411 |

|

Beton patek |

[m3/bm] |

1,122 |

1,110 |

0,957 |

0,991 |

0,854 |

|

Beton celkem |

[m3/bm] |

7,904 |

7,070 |

6,811 |

6,521 |

6,265 |

|

Plocha izolace |

[m2/bm] |

21,401 |

19,666 |

19,192 |

18,512 |

18,041 |

Tab. 3 Hodnocení položek procentuálním vyjádřením k variantě č. 1

Tab. 3 Hodnocení položek procentuálním vyjádřením k variantě č. 1

|

Položka |

TPP trakční nástavec [%] |

TPP bez trakčního nástavce |

|||

|

Var. č. 1 [%] |

Var. č. 2 [%] |

Var. č. 3 [%] |

Var. č. 4 [%] |

||

|

Světlý výrub (nového tunelu) |

121,54 |

100,00 |

94,30 |

96,89 |

91,51 |

|

Výrub pro rozšíření |

214,27 |

69,54 |

85,30 |

56,51 |

|

|

Plocha SB primárního ostění |

109,73 |

97,59 |

94,52 |

92,09 |

|

|

Beton horní klenby |

113,81 |

98,23 |

92,80 |

90,80 |

|

|

Beton patek |

101,02 |

86,16 |

89,24 |

76,90 |

|

|

Beton celkem |

111,80 |

96,34 |

92,24 |

88,62 |

|

|

Plocha izolace |

108,82 |

97,59 |

94,13 |

91,74 |

|

Tab. 4 Vyhodnocení z hlediska poměru plochy výrubu rozšíření k celkové ploše výrubu

Tab. 4 Vyhodnocení z hlediska poměru plochy výrubu rozšíření k celkové ploše výrubu

|

Položka |

TPP trakční nástavec [%] |

TPP bez trakčního nástavce |

|||

|

Var. č. 1 [%] |

Var. č. 2 [%] |

Var. č. 3 [%] |

Var. č. 4 [%] |

||

|

Výrub pro rozšíření |

32,99 |

18,71 |

13,80 |

16,47 |

11,56 |