Modernizace plavebních komor Vodního díla Gabčíkovo

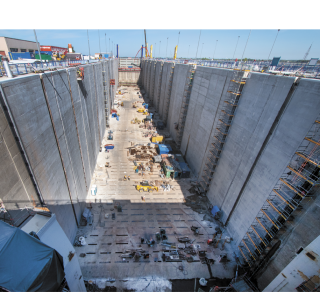

Od začátku roku 2019 pracuje divize 8 firmy Metrostav a.s. na modernizaci Vodního díla Gabčíkovo na Dunaji – největším projektu vodohospodářské infrastruktury na Slovensku. Plavební komory jsou po třiceti letech provozu na pokraji životnosti a bylo třeba zajistit jejich inovaci a modernizaci.

Modernizace plavebních komor spočívá především ve výměně téměř všech ocelových konstrukcí, výměně hydraulického systému, vytvoření nového řídicího systému a dále v zamezení průsaků dilatačními spárami. Modernizace obou komor zajistí bezpečný a plynulý provoz lodní dopravy minimálně na další dvě desetiletí. Stavba je z větší části financována z evropských fondů.

Historie Vodního díla Gabčíkovo (VDG)

Myšlenka vytvoření spolehlivé plavební cesty po Dunaji odklonem řeky od jejího původního koryta vznikla již v 19. století. Skutečné obrysy se začaly rýsovat až v průběhu druhé poloviny 20. století, kdy vznikl společný projekt Československa a Maďarska. Vyvrcholením dlouholetých jednání zajišťujících zlepšení a garantování plavebních podmínek, ochranu před povodněmi a využití hydroenergetického potenciálu bylo zahájení výstavby Soustavy vodních děl Gabčíkovo-Nagymaros v roce 1978.

Původní projekt Soustavy vodních děl Gabčíkovo-Nagymaros se skládal z následujících částí:

■ zdrže Hrušov – Dunakiliti;

■ derivačního kanálu;

■ stupně Gabčíkovo s vodní elektrárnou o instalovaném výkonu 720 MW;

■ dvou plavebních komor;

■ odpadního kanálu.

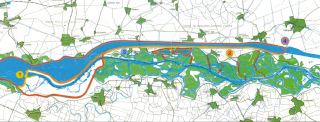

Dále sestával z Vodního díla Nagymaros tvořeného stupněm Nagymaros s vodní elektrárnou o instalovaném výkonu 158 MW a dvěma plavebními komorami [4]. Roku 1989 maďarská strana zastavila práce a projekt musel podstoupit „úpravu“, kdy se československá vláda rozhodla uvést Vodní dílo Gabčíkovo do provozu v takzvaném dočasném řešení, známém jako varianta C. Tím došlo ke zmenšení zdrže Hrušov a původní hať Dunakiliti byla nahrazena přehrazením Dunaje při Čunovu ležícím pouze na československém území. U Čunova je proud Dunaje rozdělen, část vody odtéká přes Čunovo do starého koryta a část přívodním kanálem na VE Gabčíkovo. Jednou z posledních částí je odpadní kanál, který odvádí vodu zpět do Dunaje. Původní (červená čára) i stávající (oranžová čára) stav VDG zachycuje obr. 2.

Úvod

Vodní dílo Gabčíkovo bylo uvedeno do provozu v říjnu roku 1992. Po 25 letech provozu VDG byl roku 2017 vypsán tendr na zhotovitele akce „Inovácia a modernizácia plavebných komôr pre zvýšenie bezpečnosti a intenzity vodnej dopravy na vodnom diele Gabčíkovo“. Zakázku získala firma Metrostav a.s. a 31. ledna 2019 byla podepsána smlouva o dílo. Práce na jednom z největší vodních projektů v Evropě mohly být zahájeny.

Definice projektu

Investorem celé zakázky je Vodohospodárska výstavba, štátny podnik (dále jen VVB), jenž na projekt získal evropskou dotaci ve výši 85 % z ceny díla. Smluvní vztah je založen na mezinárodním standardu FIDIC, Žlutá kniha (Design & Build) s úpravami podle zvláštních smluvních podmínek, kterými investor změnil některé články FIDIC. Termíny realizace byly stanoveny délkou trvání v podobě tří uzlových milníků (dále jen UM). První UM v délce trvání 140 dní definoval první etapu, a to zpracování realizační projektové dokumentace včetně získání stavebního povolení. Následně pokračuje druhý UM v délce trvání 510 dní pro provedení veškerých stavebních prací v rámci pravé plavební komory. Třetí UM v délce trvání 415 dní je pro provedení veškerých staveních prací v rámci levé plavební komory. Celkem tedy doba realizace činí 1 065 dní. Z tohoto postupu také vyplývá, že VVB podle vypsání předpokládal, že plavba na Dunaji bude zajištěna po celou dobu realizace díla, tj. musí být zachován provoz alespoň jedné plavební komory – nejprve tedy levé a po zhotovení prací, předání a uvedení do provozu pravé plavební komory.

Z technického pohledu byl tendr zadán na základě „Opisu predmetu zakázky“, tj. dokumentu, který stanovuje zhotoviteli rozsah požadovaných prací zadáním parametrů, jež mají být dosaženy jím navrženým technickým řešením. Jedná se o komplexní popis díla v rozsahu cca 500 stran. Předmětem zakázky je (zjednodušeně) kompletní výměna veškerých ocelových konstrukcí, včetně zabetonovaných částí (tzv. „armatury muriva“), výměna hydraulického systému, motorické instalace, řídicího systému, sanace betonových konstrukcí, opravy dilatací, komplexní sanace podzákladí a modernizace části rozvodny vlastní spotřeby (pro zabezpečení provozu vlastní spotřeby vodní elektrárny a plavebních komor).

Základní technické parametry plavebních komor

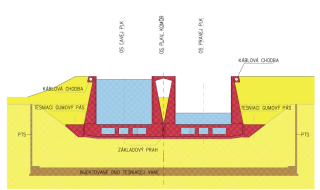

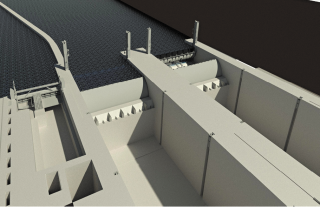

Jak již bylo řečeno, jedná se o dvě prakticky totožné plavební komory. Parametrově je to unikátní vodní dílo patřící mezi největší plavební komory na světě. Rozměry plavebních komor jsou znázorněny na obr. 3 a 4. Za zmínku tedy stojí užitná délka jedné komory 275 m, šířka 34 m s minimální hloubkou nad záporníkem 4,5 m. Spád plavebních komor činí v závislosti na průtoku 12,7 m až 23,6 m. Plavební komora sestává z horního ohlaví (zhlaví), těla plavební komory, dolního ohlaví (zhlaví), vtokového objektu, výtokového objektu a systému plnicích a prázdnicích kanálů.

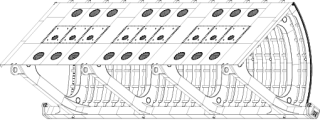

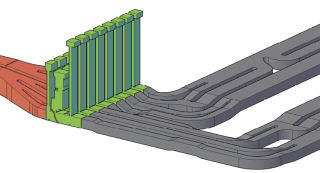

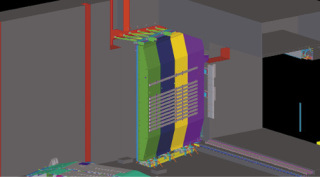

Na horním a dolním ohlaví komory jsou osazeny pohyblivé uzávěry. Na dolním ohlaví se jedná o uzávěr deskového typu, tj. dolní vrata v základních dimenzích jedné vrátně (jedna polovina) 19,6 × 22 m a hmotnosti cca 460 t. Hmotnost dolních vrat tedy celkem činí 920 t + 160 t dalších převážně zabetonovaných ocelových konstrukcí, tj. dosedacích prahů, těsnicích prahů a stěn, pantových opěrek atd. Horní ohlaví je osazeno horními spustnými segmentovými vraty (obr. 5) o rozměrech přibližně 11 × 34 m a hmotnosti cca 310 t. Dále je na horním ohlaví instalována záskoková klapka (obr. 6) o rozměrech 8,9 × 34 m a hmotnosti 170 t. Vrata v horním ohlaví mohou sloužit pro převádění ledů a též při zvýšených průtocích k převádění průtoku. Systém plnění a prázdnění zabezpečuje bezpečný provoz plavebních komor. Prostřednictvím osmi kanálů (čtyři pro každou komoru) je voda přiváděna, respektive odváděna pode dnem plavební komory. Štěrbinami ve dně se voda přivádí do plavební komory tak, aby docházelo k rovnoměrnému plnění a prázdnění bez vzniku proudění, které by ohrožovalo bezpečnost plavidel v plavební komoře. Z tohoto pohledu se jedná o systém nepřímého plnění (prázdnění) s dlouhými obtoky (kanály rozměrů 4 × 4 m). Každý z osmi obtoků má dva segmenty jako regulační uzávěry. Jeden ve vtokovém objektu a jeden ve výtokovém objektu. V tomto systému plavební komory mají horní a dolní vrata funkci „pouze“ uzávěru komory.

Realizace

S ohledem na rozsáhlý objem prací byly do tohoto článku vybrány pouze nejzajímavější části rekonstruované konstrukce.

Systém plnění a prázdnění

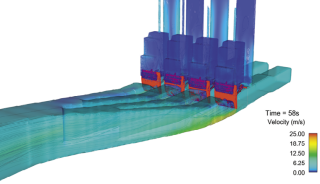

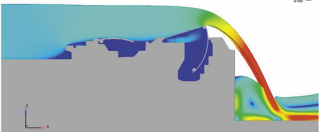

Z pohledu velikosti plnicího a prázdnicího systému, spádu a rychlostí, které jsou v kanálech dosahovány, se jedná o světově ojedinělý systém. Hlavním úkolem pro realizaci prací bylo provedení detailního hydrodynamického modelu (dále jen HDM) plnění a prázdnění, který stanovil podrobné zatěžovací stavy pro následný návrh ocelových konstrukcí s vazbou na hydraulický a řídicí systém.

Tyto činnosti byly provedeny ve spolupráci generálního projektanta (AQUATIS a.s.) s katedrou hydrotechniky Fakulty stavební na Slovenské technické univerzitě v Bratislavě pod vedením doc. Ing. Ľudovíta Možiešika, PhD. Ukázka výstupu z hydrodynamického modelu je uvedena na obr. 7, kde lze vidět, že v kanálech při plnění (prázdnění) dosahuje voda lokálně rychlosti až 15 m/s (54 km/h). S ohledem na požadavky investora, aby při plnění (prázdnění) byly konstrukce komory, tj. regulační uzávěry (dále jen RU), betonové konstrukce a celkově plavební komory zatěžovány co nejméně, byl stanoven z HDM způsob plnění (prázdnění) v několika fázích. Základním požadavkem na průběh otevírání je nepřekročení maximální rychlosti proudění vody (8 m/s) kanálem profilu 4 × 4 m. V závislosti na rozdílu hladin a na počtu společně pracujících RU je RU přiřazena optimalizovaná křivka průběhu otevření v čase. Ta je závislá na počátečním rozdílu hladin v PK. Pohyb segmentu je realizován tažným hydraulickým válcem. Pro splnění přísných podmínek pro pohyb segmentu bylo v projektu hydraulického systému navrženo použití velmi rychlého dvoustupňového regulačního ventilu se zpětnou vazbou polohy šoupátka na obou stupních ventilu. Komplexní polohová/tlaková regulace celého segmentu RU je realizována specializovanými řídicími moduly, což umožňuje manipulaci s uzávěrem s přesností v řádu jednotek mm. Systémové řízení plnění (prázdnění) komory se realizuje na bázi nadřazeného řídicího systému.

Aby byly dále eliminovány negativní vlivy proudění vody v prostoru šachty RU i kolem vlastního segmentu RU, je nutné zajistit těsnost RU u horního dosedacího prahu a na bocích v jakékoli poloze. To znamenalo, že válcová část segmentu musí být přesně obrobena s tolerancí ±1 mm tak, aby po sestavení s rameny a ložisky vnější hrana segmentu tvořila výseč přesné válcové plochy. S ohledem na životnost bylo těsnění provedeno s navulkanizovanou vrstvou polyurethanu v dosedací části.

Vzhledem k tomu, že se jedná o kombinaci ocelové konstrukce s výrobními tolerancemi strojního zařízení a betonářskými pracemi, bylo nezbytně nutné, aby se při betonáži nevychýlilo uložení pro ložiska ramen RU. Řešení bylo navrženo ve spolupráci s kolegy z divize 3 a divize 6 Metrostavu (Ing. Kostková, Ing. Koukal, Ing. Riedl, Ing. Beneš a Ing. Pokorný). K podchycení konzoly byla využita dvojice ocelových nosníků HEB 1000, mezi kterými byly protaženy dvě tyče Dywidag průměru 47 mm, které přes převázku z dvojice profilů HEB 400 vynášely vlastní rám. Pro maximální omezení deformací byla každá tyč ještě předepnuta silou 25 t.

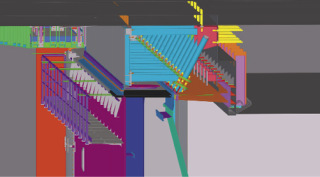

Dolní vrata

Z pohledu nového projektového řešení musela být provedena v návrhu opatření, která eliminují nedostatky původních vrat. Jedním z těchto nových požadavků bylo navržení konstrukce vrat tak, aby se vrátně o betonové konstrukce opíraly v blízkosti neutrální osy ohybu, to znamená, aby při průhybu od postupného zaplavování plavební komory docházelo k co nejmenšímu posunu vrátní po horním dosedacím prahu. Realizační dokumentace se taktéž musela vypořádat s plánovanou výrobou, přepravou a montáží ve výrobně Metrostavu v pražských Horních Počernicích i v Gabčíkovu. Konstrukce vrátně o rozměrech cca 19,6 × 22 m a hmotnosti 460 t bylo nutné navrhnout v takových dílcích, které bylo možné dopravit více než 400 km po silnici na místo stavby, a také s nimi manipulovat. Jedna vráteň byla nakonec navržena z celkem osmi hlavních dílců AL1, AL2.1, AL2.2, AL2.3, AL3, AL4, AL5 a AL6 (označení pro levou vráteň). Největší dopravovaný dílec AL4 měl rozměry 4,8 × 2,2 × 22,15 m a hmotnost 110 t (obr. 9 a 10).

Jednou ze zvažovaných možností montáže byla také varianta vyrobení celého kusu a jeho následné naplavení do plavební komory a osazení potápěči. Z časových důvodů i s ohledem na nutné opakované zaplavování komory, a tedy přerušování ostatních prací, nebylo toto řešení nakonec zvoleno. Náročnost prací na projektové dokumentaci byla způsobena také nutností ověřit celkem devatenáct zatěžovacích stavů. Dolní vrata jsou umístěna pod mostovkou komunikace a tato skutečnost neumožňuje montáž vrat jeřábem přímo do pozice jejich osazení. Bylo tedy přistoupeno k návrhu umístění jeřábu LG 1550 SL49m s teoretickou nosností 311 t/8 m na dno plavební komory. Dále musel být na dně komory sestaven montážní rošt s otáčecí stolicí pro zvednutí z vodorovné do svislé polohy. Řešení si vyžádalo důmyslný systém pevných a poddajných podpor, jelikož pode dnem komory se nacházejí výše popisované kanály plnění (prázdnění), které nesměly být montáží vrat přetíženy. Toto řešení umožnilo eliminaci značného množství stojek, které by jinak musely být umístěny do kanálů. Tím by došlo prakticky k naprostému vyloučení prací v kanálech. Dále, jak bylo již zmíněno, je osa otáčení vrátně dolních vrat umístěna pod mostovkou, tudíž byla od prostoru ložisek zhotovena zavážecí dráha s pomocnou vodicí dráhou, zajišťující stabilitu konstrukcí při horní hraně vrátně. Jednotlivé dílce byly postupně umisťovány na rošt a připravovány pro následné převrácení, zvednutí a osazení na zavážecí dráhu, kde byly svařovány do celkové sestavy.

Vrátně se při zavření opírají o dolní a horní opěrný práh. Na bocích jsou vrátně podpírány lokálně kulovými ložisky s průměrem koule 700 mm a dvěma pantovými opěrkami, o které se vráteň začne opírat po dosažení průhybu 20 mm. Těsnění s notovou gumou je převážně situováno k návodní desce (strana vrat, kde se mění při napouštění hladina) tak, aby se omezily síly od vztlaku při postupném zaplavování plavební komory. Těsnění tedy dosedá na samostatné dolní a boční těsnicí prahy a nahoře na těsnicí stěnu (obr. 11).

Horní vrata

Horní vrata jsou navržena jako segmentová (obr. 13). Oddělují přívodní kanál od plavební komory. Jednou z jejich dalších funkcí je částečný jezový provoz pro převádění ledů a plovoucích nečistot. V rámci projektu byla řešena například změna kinematiky vrat, a to změnou umístění zavěšení hydraulického válce, protože při počáteční fázi spouštění segmentu při jezovém provozu musí hydraulické válce překonat neúměrně zvýšenou sílu způsobenou statickým tlakem vody na odsednutí dolního těsnění [2].

Jak již bylo zmíněno výše, bylo pro realizaci díla třeba vyhodnotit 3D hydrodynamické modely, jež sloužily nejen k získání vstupních hodnot pro návrh ocelové konstrukce horních vrat, ale zajistily i ověření návrhu matematickou simulací. Dalším takovým modelem mimo plnění a prázdnění byl model zajišťující podklady pro návrh konstrukcí horních vrat. Na obr. 14 je znázorněn výstup simulace při jezovém provozu horních vrat. Jedná se o jednu z nejdůležitějších simulací z hlediska hydrodynamických sil a momentů na konstrukci horních vrat. Simulace prokázala, že hodnoty průtoku při sklopení 0° jsou přes 45 m3/s na metr běžný. V rámci návrhu horních vrat bylo ze zadání nezbytné prověřit šestnáct zatěžovacích stavů, na které musí být konstrukce dimenzována. Z pohledu montáže se jedná o náročné práce především z důvodu možnosti omezeného nasazení mechanizace kvůli obtížnému přístupu pouze přes střední dělicí zeď mezi komorami.

Dilatační spáry

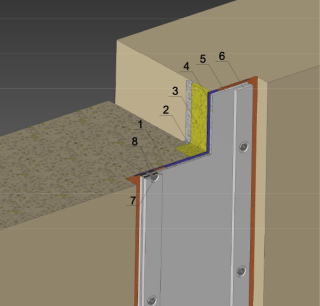

Betonové konstrukce plavebních komor jsou rozděleny do jednotlivých dilatačních bloků. Už od uvedení vodního díla do provozu se projevoval vliv netěsnosti těchto dilatačních spár. Dalším předmětem realizace prací je proto provedení sanace dilatačních spár, a to jak v prostoru samotné komory, tak i v prostoru plnicích a prázdnicích kanálů. Projektové práce a realizace vycházejí opět z požadavku investora, který stanovil, že v prostorách plnicích a prázdnicích kanálů má být použita vícesložková injektážní směs. Naproti tomu v plavebních komorách se přistoupilo ke komplexnějšímu řešení vzhledem k okolním podmínkám. To spočívalo v kombinaci mechanického zajištění těsnění ve spolupráci s pomocnou chemickou injektáží. Stěny plavební komory jsou vystavovány značným změnám namáhání vlivem povětrnostních podmínek. Dále je komora během celého dne průměrně čtrnáctkrát napuštěna a vypuštěna, což má za následek i možné rozdíly pohybů dílčích dilatačních bloků mezi sebou. Ze získaných měření bylo patrné, že navržené opatření dilatačních spár musí překonat pohyby bloků mezi sebou v rozmezí od 0 do 20 mm. Navíc jsou spáry zatíženy tlakem vody až 0,3 MPa, který může působit jak z vnitřní, tak i vnější strany plavební komory při vytvoření suchého doku.

Přistoupilo se tedy k návrhu, který eliminuje vliv zatížení z obou stran, ochrání těsnicí prvek před povětrnostními podmínkami a zajistí překonat požadované pohyby bloků ve všech směrech. Zjednodušený 3D model návrhu sanace dilatační spáry je na obr. 15.

Závěr

V případě VD Gabčíkovo se bezpochyby jedná o naprosto unikátní dílo, které bylo vybudováno na konci minulého století a které úspěšně vyrábí čistou elektrickou energii a zajišťuje bezproblémovou lodní dopravu na středním toku Dunaje. Rozměry VD i jeho prvků s sebou nesou při modernizaci komplikace v manipulaci s novými prvky ocelových konstrukcí a jejich osazování do pozic. Taktéž se opakovaně prolínají železobetonářské práce s montážemi ocelových konstrukcí, což vyžaduje velice náročnou koordinaci prací. Stavební úpravy a modernizace bývají z velké části náročnější než realizace na „zelené louce“, což v případě této velké investiční akce financované ze zdrojů EU platí dvojnásob. I přes vzniklé problémy v realizaci plynoucí z inovace a modernizace, napnutých termínů, složitosti schvalování stavebních výrobků v rámci slovenských právních předpisů a z celosvětové pandemie práce dále pokračují k úspěšnému ukončení v roce 2022.

Základní údaje o stavbě

Lokalita: Gabčíkovo, Slovenská republika

Investor: Vodohospodárska výstavba, štátny podnik

Zhotovitel: Metrostav a.s., divize 8

Zhotovitel ocelové konstrukce: Metrostav a.s., divize 3

Projektant: AQUATIS a.s.

Náklady: 149 997 450,00 eur

Financování: 85 % EU + 15 % SR z uznatelných nákladů

Plánovaná doba výstavby: 02/2019–07/2022

[1] Kolektiv autorů. Štúdie uskutočniteľnosti, Inovácia a modernizácia plavebných komor stupňa Gabčíkovo, VVB, 01/2017.

[2] Opis predmetu zákazky „Inovácia a modernizácia plavebných komor pre zvýšenie bezpečnosti a intenzity vodnej dopravy na vodnom diele Gabčíkovo, VVB, 01/2017.

[3] Realizační projektová dokumentace, AQUATIS a.s., HIP: Ing. Michael Trnka, CSc., 2019–2020.

[4] Sústava vodných diel Gabčíkovo-Nagymaros, VVB.

Výhradní odpovědnost za informace použité v článku nese autor. Evropská unie nenese žádnou odpovědnost za použití informací, které se v něm nacházejí.