Zastřešení stanice metra Střížkov

Jednou z nejvýznamnějších dopravních staveb severní části Prahy bude prodloužení trasy C metra z Ládví do Letňan. Součástí této trasy jsou i tři nové stanice. Z architektonického a technického hlediska je nejzajímavější stanice Střížkov na sídlišti Prosek.

Architektonické řešení

Nově budovaná stanice Střížkov je ojedinělá nejen v rámci nové trasy, ale je unikátní v celé síti pražského metra. Architektonické řešení pochází z ateliéru architekta Patrika Kotase, který je z dalších pražských dopravních staveb autorem například tramvajové trati ze Zlíchova na Barrandov nebo nyní probíhající rekonstrukce Hlavního nádraží. Záměrem bylo vytvoření motivu povrchové stanice na podzemní trase.

Díky skutečnosti, že se trasa C v tomto místě nejvíce přibližuje k povrchu, byla architektonická a urbanistická koncepce stanice založena na principu co největšího možného otevření staničního prostoru do okolí. Na volném prostranství v areálu sídliště Prosek tak vzniká prosklený halový prostor o maximálních rozměrech cca 160x42 m, který přináší do metra denní světlo, a naopak večer a v noci září do svého okolí. Konstrukce stavby stanice tvoří výraznou dominantu a svou soustavou zakřivených nosných prvků i protiváhu k strohým pravoúhlým tvarům budov sídliště. Nosná ocelová konstrukce je unikátní nejen svým globálním architektonickým výrazem, ale také maximálními požadavky na estetické provedení detailů.

|

|

|

|

|

|

|

|

|

Nosná ocelová konstrukce

Architektem navržený tvar konstrukce, kladoucí maximální požadavky na estetickou stránku, se promítl do obtížnosti celého procesu realizace - od statického návrhu, přes výrobu a montáž, až po konečnou povrchovou ochranu. Každý dílčí úkol vyžadoval netradiční přístup k technickému řešení, každá činnost byla pro další výstavbu neopakovatelná. Všechna zakřivení jednotlivých prvků nosné konstrukce byla průběžně korigována architekty. Jedinou přímou linií na celé konstrukci je horní hrana vazníku. Všechny ostatní hrany jsou zakřivené (menší část zakřivených hran lze alespoň definovat rovnicí, většinou se však jedná o obecné křivky, bez matematické definice).

Zastřešení stanice metra má základní rozměry cca 160x42 m, při maximální výšce konstrukce 20 m nad terénem. Dva hlavní oblouky mají střednice jako části kružnic. Roviny oblouků jsou ve sklonu cca 45 stupňů od terénu a v podélném směru jsou vzájemně posunuty o 2 m. Oblouky se vzájemně kříží před začátkem a koncem stanice (s ohledem na vzájemný posun oblouků a proměnnost průřezů je místo křížení geometricky nesmírně náročné). Uvnitř profilu oblouku jsou cca po 6 m diafragmata, podélné výztuhy uvnitř profilu nejsou. Průřezy oblouků o velikosti 1500x3000 mm v kotvení, až 1500x1500 mm ve vrcholu, jsou z plechů tloušťky od 20 do 35 mm. V částech od patního plechu po křížení jsou oblouky průlezné, v části nad křížením jsou uzavřené. Vzpěrné délky oblouků jsou řešeny s uvážením příznivého vlivu předpjatých táhel na vybočení oblouků. Do železobetonových pylonů jsou oblouky vetknuty soustavou 26 lepených šroubů M64 do každé patky (patní plech tloušťky 60 mm je silně vyztužen - maximální tlak je 17 000 kN, maximální ohybový moment je 12 000 kNm). Mezi hlavními oblouky jsou cca ve čtvrtinách rozpětí propojovací nosníky, řešené podle požadavků architektů jako prostorové Vierendelovy nosníky doutníkového tvaru.

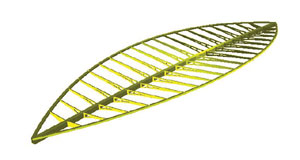

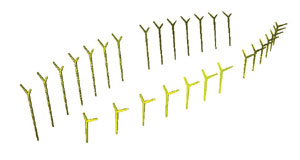

Pod hlavními oblouky je na předpjatých táhlech zavěšena konstrukce střechy. V ose kolejiště je umístěn průvlak délky cca 130 m. Jedná se o komůrkový profil, svařený z plechů tloušťky 10 až 20 mm, tvar komůrky je lichoběžníkový a maximální velikost je 1600x1800 mm. Ve svislé rovině je průvlak zakřiven a na koncích je vetknut do hlavních oblouků. ?Vodorovné oblouky? (ve skutečnosti prostorové křivky) po okrajích střechy jsou na koncích vetknuty do průvlaku. Profil vodorovných oblouků je komůrkový, svařený z plechů tloušťky 10 až 16 mm. Tvar komůrky je lichoběžníkový, maximální velikost je 960x500 mm. Příčné vazníky jsou umístěny po 6 m, kolmo na podélnou osu stanice (délka jednotlivého vazníku mezi vodorovným obloukem a průvlakem je od 6 do 21 m). Jsou řešeny jako komůrky, svařené z plechů tloušťky 12 a 15 mm. Horní hrana vazníků je přímková, spodní hrana je zakřivena podle kružnice. Výška vazníku je 500 až 1800 mm, šířka jednotně 300 mm. Profil vazníku je dle požadavků architektů vylehčen jedním až třemi otvory. Sloupy ve tvaru písmene Y jsou ze svařovaných I profilů, z plechu tloušťky 12 až 22 mm. Výška profilu je proměnná, od cca 250 do 500 mm (se zakřivenými částmi v místě styku dříku a horních dvou ramen). Ve směru příčné vazby jsou sloupy připojeny ke kotevním dílům a ke konstrukci střechy kloubově (čepy průměru 48 a 56 mm). Ve směru kolmo na příčnou vazbu jsou sloupy vetknuty.

Zavěšení střešní konstrukce do hlavních oblouků je realizováno dvojí soustavou táhel (jsou použita táhla Macalloy z korozivzdorné oceli S460). Hlavní nosnou funkci mají táhla průřezu M48, na kterých je z hlavních oblouků zavěšen střední průvlak. Tato tzv. krátká táhla mají délku od 7 do 15 m a sklon cca 45 stupňů. Druhá soustava je tvořena dlouhými táhly M30, délky od 11 do 23 m, ve sklonu 30 stupňů. Dlouhá táhla mají doplňkovou funkci a pro zmenšení jejich namáhání jsou použity vinuté pružiny, které zároveň tvoří zajímavý architektonický detail. Pružiny mají nosnost 180 kN, tuhost 1 MN/m, a jsou svinuty z drátu o průměru 55 mm (systémová délka pružiny je 750 mm, vnější průměr je 285 mm a hmotnost 120 kg). Pro systém pružiny s táhlem byla potřebná tažná pružina, z výrobních důvodů však byla použita pružina tlačná a tahová síla táhla je na tlak do pružiny přenášena nůžkovou klecí z korozivzdorné oceli.

|

|

|

|

|

|

Výroba ocelové konstrukce

Dílenská dokumentace celé konstrukce byla vytvářena v prostorovém 3D modelu. Jen tak bylo možné zajistit návaznosti jednotlivých prostorově složitých výrobních dílců. U nejsložitějších částí (např. prostorové křížení hlavních oblouků, vzájemný styk vodorovných oblouků, průvlaku a hlavních oblouků) bylo nutné, kromě klasických dílenských výkresů, vytvořit i barevné obrázky skladeb položek přímo z 3D modelu, aby byla pro výrobu pochopitelná posloupnost sestavování jednotlivých částí.

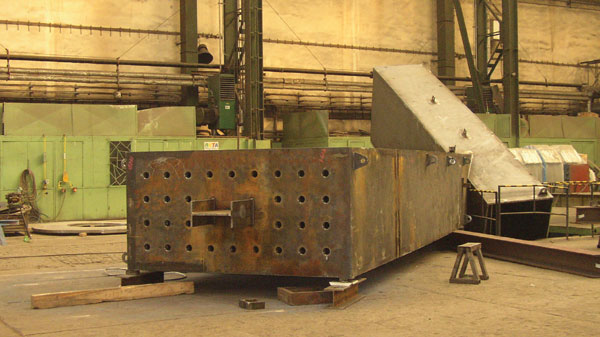

Vzhledem k tvaru jednotlivých profilů i k celkové geometrii konstrukce byla i samotná výroba nesmírně náročná na přesnost. Rozhodující prvky - hlavní oblouky, průvlak - byly v dílně sestavovány vždy ze tří po sobě jdoucích dílců tak, aby byly všechny styky zkontrolovány ještě ve výrobě a případně upraveny. Většina dílců je z oceli S355J2G3. Výroba byla prováděna na třech místech současně, v nesmírně krátkých termínech. Práce na dílenské dokumentaci byly zahájeny 5. 12. 2005 s tím, že již 20. 12. 2005 muselo být závazně objednáno cca 800 t plechů v přesných šířkách a délkách do 14 m tak, aby byly dodány od 10. do 31. 1. 2006. Výroba dílců byla zahájena 15. 1. 2006 a probíhala do června 2006. V rámci výroby byla prováděna i protikorozní ochrana - otryskání, šopování, jeden základní a jeden vrchní nátěr.

Pohled do křížení hlavních oblouků s vevařenými průchodkami z korozivzdorné oceli

Dílenská sestava dílců kotvení a křížení hlavních oblouků

Montáž konstrukce

Montáž konstrukce, která byla zahájena 15. 3. 2006 osazením prvního dílce na železobetonový kotevní pylon a ukončena 20. 9. 2006 předepnutím táhel, byla náročná nejen s ohledem na složitou geometrii, ale také vzhledem k velkému rozsahu montážních svarů (konstrukce je celosvařovaná). Jednotlivé dílce měly délku až 27 m a hmotnost až 42 t. Montáž probíhala z obou stran pomocí pásového jeřábu nosnosti 300 t, který pojížděl podél celé budované konstrukce. Vzhledem k jeho hmotnosti musely být provizorně podpírány stropy suterénů, přes které jeřáb přejížděl. Většina dílců hlavních oblouků a průvlaku musela být přepravována jako nadrozměrný náklad. Dílce byly z výroben průběžně přiváženy podle přesného harmonogramu tak, že na staveniště dorazily ráno před dopravní špičkou a během dne se provedla předmontážní příprava (odbroušení závěsů pro dopravu, případná úprava stykové spáry). Maximálně následující den se dílec osadil do konstrukce.

Dva hlavní oblouky představují cca 60 % hmotnosti ocelové konstrukce celé stanice. Vzhledem k pečlivé výrobě a způsobu řešení styků s pomocnými náběhovými klíny bylo přesné osazení dílců otázkou pouze desítek minut (s výjimkou prvků křížení, kde bylo prostorové ustavení složitější). Pro montážní podepření bylo sestaveno celkem 14 provizorních věží (po šesti samostatně pro každý oblouk a dvě společné pod kříženími). Jednotlivé dílce byly svisle podpírány hydraulickými lisy nosnosti až 150 t (vodorovné posuvy byly umožněny uložením lisů na teflonové podložky). Geometrie konstrukce byla spočítána pro ideální stav při 10 °C. Pro uzavření oblouků klenáky byly propočítány stavy s upravenou geometrií (nadzvedávání konstrukce pomocí hydraulických lisů na provizorních podporách) tak, aby pro stav po uzavření oblouků odpovídala napjatost výpočetnímu modelu. V době montáže hlavních oblouků byly denní teploty až 30 °C a teplota osluněné části bíle natřené konstrukce byla až 40 °C (u prvků natřených šedou barvou byla teplota až 55 °C a tyto prvky musely být před uzavřením oblouků přetřeny na bílo). Shodou okolností však uzavření oblouků proběhlo ve dvou nejchladnějších dnech května při teplotě v noci 9 °C a ve dne 12 °C. Příchod studené fronty se shodoval s prováděním zlatých svarů a po dokončení svařování se opět výrazně oteplilo. Ohřátím konstrukce došlo k samovolnému uvolnění oblouků z provizorních podpor, které byly poté demontovány (hlavní oblouky jsou samonosné). Podrobněji je montáž hlavních oblouků popsána v [1].

Po dokončení montáže hlavních oblouků byla od obou konců současně sestavována konstrukce střechy - průvlak, vodorovné oblouky, vazníky. Montáž započala přivařením zárodků průvlaku pod křížení hlavních oblouků. Průvlak a vodorovné oblouky byly v průběhu montáže podpírány provizorními podporami po cca 12 m. Uprostřed stanice byl uzavírán průvlak i vodorovné oblouky klenáky, podobně jako hlavní oblouky. I v případě těchto prvků byla prováděna korekce s ohledem na aktuální teplotu při montáži. Po dokončení montáže OK bylo provedeno přepínání táhel. Podrobněji je postup svařování dílců, včetně popisu korekce vlivu změn teploty, popsán v [3].

Osazení prvního dílce kotvení 20. 3. 2006

Osazování křížení hlavních oblouků na kotevní dílce 4. 4. 2006

Montáž klenáku hlavního oblouku 25. 5. 2006

Křivky samonosných hlavních oblouků při pohledu shora 10. 6. 2006

Montáž vazníku na sloup a průvlak 21. 6. 2006

Dokončování montáže (průvlak provizorně podepřen) 11. 8. 2006

Předpínání táhel

Krátká táhla M48, mající hlavní nosnou funkci, byla předpínána dvoufázově. Táhla byla namontována až poté, co byla dokončena montáž celé ocelové konstrukce. Stav konstrukce byl takový, že hlavní oblouky byly samonosné, konstrukce střechy byla podepřena po obvodu definitivními sloupy a průvlak byl podepřen provizorními podporami po 12 m. Pro vnesení předpínacích sil do krátkých táhel byla zvolena aktivace dotažením napínacích kusů na záměrně zdeformované konstrukci. Pomocí hydraulických lisů byl nadvýšen průvlak na jednotlivých montážních podporách o 30 až 130 mm. Maximální svislé reakce na podporách byly kolem 1000 kN (při spojitém působení průvlaku). Vzhledem k nerovnoměrnostem při postupném zvedání konstrukce jednotlivými lisy (celkem byl průvlak nadvyšován na osmi podporách) musely být použity lisy o nosnosti až 150 t a nadvyšování bylo prováděno po jednotlivých krocích, v rozmezí od 8 do 30 mm. Po nadvýšení průvlaku byla bez aktivace namontována krátká táhla (celkem 34 kusů). Výpočtem bylo stanoveno, že pro teplotu konstrukce 10 °C je nadvýšení dostatečné pro vnesení požadovaných předpínacích sil. Montáž táhel probíhala v srpnu, při minimálních nočních teplotách kolem 15 °C a maximálních denních teplotách až 35 °C. Dotažení všech krátkých táhel proběhlo najednou, v noci mezi druhou a pátou hodinou ranní, kdy byla teplota nejnižší.

Po dokončení předepnutí se během dne konstrukce ohřála až na 30 °C a ohřevem se zdeformovala ve svislém směru tak, že se sama zvedla z lisů montážních podpor, a ty pak bylo možné snadno vyjmout. Vzhledem k vyšší teplotě při předpínání bylo dosaženo pouze 60 až 70 % požadovaných předpínacích sil. Větší nadvýšení, které by odpovídalo minimální noční teplotě konstrukce 15 až 16 °C, nebylo možné provést. Montážní podpory byly postaveny v prostoru budoucího kolejiště na železobetonových stropech suterénů, jejichž únosnost byla vyčerpána reakcemi montážních podpor 1000 kN. Další nadvyšování pro teplotu kolem 15 °C by však tyto reakce zvýšilo až na 1600 kN. Z časových důvodů postupu montáže také nebylo možné posunout předepnutí táhel na období s nižší teplotou. Proto bylo nutné provést druhou fázi předpínání pomocí speciálního hydraulického zařízení.

Po prvním kole předpínání krátkých táhel byla montována a předpínána dlouhá táhla z profilu M30. U dlouhých táhel byly potřebné předpínací síly vneseny pomocí pružin, které jsou osazeny mezi táhlo a tvarovaný plech na vazníku. Pro jednotlivá dlouhá táhla byly vypočteny předpínací síly na 60 až 100 kN. Na pružiny byla nasazena speciální klec, ve které se stlačila pružina na vypočtenou délku (stlačení bylo potřebné až o 130 mm). Stlačená pružina byla namontována spolu s táhlem, a poté byla klec uvolněna. Roztažením pružiny došlo k vnesení předpínací síly do táhla. Tento způsob předpínání se ukázal jako vysoce efektivní, protože tím bylo v dlouhých táhlech dosaženo požadovaných předpínacích sil bez nutností dalšího dopínání.

Po dokončení předpínání dlouhých táhel bylo přikročeno k definitivnímu dopnutí táhel krátkých. K tomu bylo použito speciální hydraulické předpínací zařízení technotensioner firmy Macalloy. Toto zařízení umožňuje vnést do jednotlivého táhla tahovou sílu o velikosti až 60 % únosnosti průřezu (pro táhla M48 byla maximální možná předpínací síla cca 420 kN, maximální potřebná pak 380 kN). Dopínání táhel bylo nutné provádět nanejvýš zodpovědně, protože technotensioner neumožňuje snižovat sílu v táhle (pouze zvyšovat). Velikost potřebných předpínacích sil pro jednotlivá táhla a pro jednotlivé kroky byla stanovena podrobnými výpočty, které byly pro každý krok aktualizovány s ohledem na změnu teploty v průběhu dne (změnou teploty konstrukce mezi ranními 15 °C a odpoledními 30 °C se měnila síla v táhlech až o 20 %, což podle jejich polohy představovalo změnu o 20 až 50 kN).

Detail aktivované pružiny

Detail aktivované pružiny

Při předpínání jednotlivého táhla se sousední táhla vzájemně ovlivňovala. Nejvýrazněji se tento vliv uplatňoval u tří sousedních. Toto vzájemné ovlivňování bylo závislé na velikosti předpětí jednotlivého táhla před dopínáním a na jeho poloze v konstrukci. Podrobněji je způsob předpínání popsán v [2]. Po celou dobu vnášení předpětí do konstrukce byly snímány a průběžně vyhodnocovány síly v táhlech. Na všech krátkých táhlech a na každém druhém dlouhém byly nalepeny tenzometry a ve spolupráci s pracovníky UTAM byly síly monitorovány on-line po celou dobu - od namontování táhel po dokončení předpínání. Dva měsíce po skončení předpínání (koncem listopadu) bylo provedeno kontrolní měření napětí v táhlech při teplotě kolem 4 °C a byla konstatována shoda výpočetního modelu se skutečností.

Montáž dlouhého táhla se stlačenou pružinou 22. 8. 2006

Aktivovaná táhla 20. 9. 2006

Ocenění

-

1. místo v soutěži o nejlepší realizovanou stavbu s ocelovou konstrukcí v ČR a SR v období let 2003-2006 v kategorii Občanské a sportovní stavby, v rámci 21. české a slovenské mezinárodní konference Ocelové konstrukce a mosty 2006;

-

1. místo v mezinárodní soutěži uživatelů statického softwaru firmy SCIA v kategorii 4 - budovy.

Literatura

[1] OK stanice metra Střížkov - montáž hlavních oblouků - Konstrukce č. 3/2006

[2] Předpínání primární OK stanice metra Střížkov - Stavební obzor č. 10/2006

[3] Montážní svary oblouků OK stanice metra Střížkov - Svařování č. 04/2007

Stanice metra jako společenský prostor

Základní údaje o stavbě

Místo stavby: sídliště Prosek, Praha 9

Účel stavby: stanice metra na nově budovaném úseku trasy C

Investor: Dopravní podnik hl. m. Prahy

Generální projektant: Metroprojekt Praha a.s.

Architektonické řešení: Ing. arch. Patrik Kotas

Statické řešení O.K.: Ing. Jaroslav Vácha, EXCON, a.s.

Statické řešení B.K.: Ing. Jaroslav Kelíšek

Stavební řešení: Ing. Jaroslav Sedmidubský, Metroprojekt Praha a.s.

Generální dodavatel OK: Metrostav a.s., divize 7

Technické řešení výroby, montáže a předpínání včetně dílenské dok.: EXCON a.s.

Výroba: Exconsteel a.s., Metrostav a.s., divize 7, Vítkovice Heavy machinery a.s.

Montáž: Metrostav a.s., divize 7

Realizace OK: březen - září 2006

Hmotnost OK: cca 1000 t

Křivky střechy při pohledu na sto třiceti metrový průvlak