Třinecké železárny: injektáž prachového uhlí do vysokých pecí

Investičním záměrem ve vysokých pecích č. 4 a 6 firmy TŘINECKÉ ŽELEZÁRNY a.s. bylo nahrazení části vsázkového koksu levnějším prachovým uhlím. Stavba zahrnovala instalaci nového zařízení na mletí, dopravu a injektáž mletého uhlí a další servisní a podpůrná zařízení.

Autor:

Stavba technologického zařízení, umístěného uvnitř uzavřeného průmyslového areálu, je podřízena především požadavkům na splnění technologických parametrů, účelnosti a minimalizaci negativních vlivů na okolí. Díky navrženému opláštění, barevnému řešení a systému osvětlení působí komplex zároveň esteticky. Technologické zařízení bylo navrženo do soutěže Stavba roku 2014, kde získalo Cenu Svazu podnikatelů ve stavebnictví v ČR a Cenu Ministerstva průmyslu a obchodu ČR.

Tradice

Výroba surového železa ve vysokých pecích má v Třineckých železárnách (TŽ) dlouholetou tradici. V současné době se surové železo vyrábí ve dvou vysokých pecích s jednotkovou denní výrobní kapacitou cca 3600 t. Zdrojem koksové vsázky pro provoz vysokých pecí v posledních letech bývala vlastní výroba v koksových bateriích č. 11 a 12 (v ročním objemu cca 700 kt) a dále nákup tzv. cizího koksu v ročním objemu cca 250 kt. Postupně s tím, jak se zvyšovaly nároky na ochranu životního prostředí a také vzhledem ke zdražování vstupů (zejména koksu), vznikla myšlenka doplnit výrobu surového železa zařízením, nahrazujícím část vsázkového koksu namletým uhlím, injektovaným do dmyšných armatur obou vysokých pecí.

Studie proveditelnosti stavby

Otcem této myšlenky a jejím zastáncem v době rozhodovacích procesů a jednání byl Ing. Radek Olszar, Ph.D., MBA, současný ředitel pro investice a strategii TŽ. Vzhledem ke značným výhodám nového systému a rovněž provoznímu ověření této technologie v řadě hutních závodů na světě rozhodlo vedení TŽ o zpracování studie, která měla prověřit reálnost výstavby tohoto zařízení v podmínkách firmy. Hlavním cílem studie se stal variantní návrh dispozičního uspořádání a jeho zhodnocení z hlediska možností rozmístění hlavních staveb ve stávajících prostorových podmínkách závodu, včetně jejich napojení na dopravní a technickou infrastrukturu, aby se zajistil přísun surového uhlí a potřebných energií. Studie řešila také výsledky souběžně provedené hlukové studie a rozptylové studie, záležitosti týkající se změny integrovaného povolení, posuzování vlivu na životní prostředí (EIA) apod. V neposlední řadě poskytla studie také kvalifikovaný odhad realizačních nákladů, včetně nutných vyvolaných investic. Na základě posouzení výsledků ve všech výše uvedených aspektech bylo rozhodnuto o realizaci stavby, o dispozičním uspořádání i o koncepci hlavní technologie.

Základní charakteristika stavby

Jedná se o moderní technologii, v ocelářském světě často označovanou zavedenou zkratkou PCI (Pulverised Coal Injection), která zajišťuje injektáž jemně namletého uhlí se zrnitostí do cca 0,09 mm přímo do výfučen obou vysokých pecí. Vlivem horkého větru a jeho obohacením kyslíkem v oblasti výfučen dochází k mikroexplozi jednotlivých zrn a jejich následnému shoření. V USA, Kanadě, Velké Británii a v dalších zemích se využívá také technologie zpracovávající hrubě namleté uhlí o zrnitosti do 3 mm. Výhodou technologie využívající jemně mleté uhlí, použité v Třineckých železárnách, je však podstatně dokonalejší hoření paliva v oblasti výfučen, operativnější, dokonalejší a provozně spolehlivější dávkování uhlí přes výfučny, nižší spotřeba kyslíku a možnost využití širšího spektra vstupního uhlí. Naproti tomu k nevýhodám této metody patří výbušné vlastnosti jemného uhelného prachu a s tím související nutnost inertizace všech dopravních cest a skladovacích prostor a realizace odprašovacích a dalších systémů v nevýbušném provedení. Patří sem i nároky na speciální provedení mlýna, větší požadavky na zastavěné území a vyšší realizační náklady, které jsou však pokryty výrazně efektivnějším a provozně spolehlivějším výrobním procesem. Jako dodavatel hlavní technologie byla vybrána firma, která má s realizací těchto zařízení bohaté zkušenosti.

Realizace stavby

Realizace investičního záměru představovala instalaci přísunových cest surového uhlí, zásobníku surového uhlí, mlecího a sušicího zařízení, ventilátoru sušicího okruhu včetně komína, filtračního zařízení, dále distribučního a injektážního zařízení, napájecích systémů a rovněž systémů měření, systémů regulace a systémů automatizovaného řízení. Soubor zmíněného injektážního zařízení obsahuje silo namletého a vysušeného uhlí, injektážní nádoby s armaturami, rozdělovač umístěný u vysoké pece, nádoby tlakového dusíku používaného pro pneumatickou dopravu uhlí a inertizaci skladovacích a dopravních cest, vlastní dopravní potrubí a systémy pro zajištění potřebné energie, měření, regulaci a automatizované řízení procesu, včetně zajištění přísných bezpečnostních požadavků.

Tyto hlavní technologické soubory jsou doplněny dalšími zařízeními plnícími podpůrnou funkci pro zajištění a udržení provozuschopnosti a splnění požadavků v oblasti bezpečnosti práce, vlivu na životní prostředí, hygieny pracovního prostředí a požární bezpečnosti stavby, a to podle platných zákonů a norem. Řízení a ovládání celého procesu se soustřeďuje do tří místně a technologicky příslušných řídicích pracovišť. Řízení přísunu surového uhlí do zásobníku mlýnice uhlí, jeho zbavení kovových a nekovových podílů, mletí a sušení je ovládáno z nového velínu umístěného v budově nové rozvodny. Injektáž, rozdělovač a injektážní trysky se ovládají vždy ze stávajícího velínu příslušné vysoké pece.

Stěžejní stavební objekt, do kterého je soustředěna technologie skladování, mletí, sušení a dopravy uhlí, představuje tzv. mlýnice uhlí, která je spolu s novými stavbami pro dopravu a úpravu surového uhlí umístěna v areálu koksovny, na levém břehu řeky Olše, v místech, kde byla situována v současnosti již neexistující koksová baterie č. 13. Vlastní distributory již namletého a vysušeného prachového uhlí se nacházejí v prostoru odléváren vysokých pecí č. 4 a 6, na pravém břehu řeky Olše. Mimo areál TŽ, nad ulicí Závodní a souběžně s tekoucí řekou Olší, vedou pouze propojovací řády technické infrastruktury mezi mlýnicí uhlí, dusíkovou stanicí a vlastními distributory pecí VP4 a VP6. Veškerá tato vedení mimo areál TŽ jsou uložena ve stávajících nadzemních energomostech. Výstavbou nového zařízení nejsou dotčena žádná další ekologická pásma, nebyla zabrána zemědělská půda ani kácena zeleň, dotčené pozemky neleží v blízkosti chráněných území ani v blízkosti staveb se zvláštním zřetelem, v památkových rezervacích nebo památkových zónách.

Popis technologie

Účelem stavby bylo instalovat technologické zařízení, sloužící k mletí surového uhlí a jeho následné injektáži do výfučen vysokých pecí.

Nezbytným předpokladem pro funkci technologického řetězce je zajištění přísunu surového uhlí v objemu cca 960 t za den. Surové uhlí se dopravuje do nového vstupního zásobníku surového uhlí o kapacitě cca 560 t, a to pásovou dopravou ze stávající kryté skládky uhlí, stojící v areálu koksovny. Uhlí putuje ze zásobníků kryté skládky nově konstruovanými vyhrnovacími vozy vždy na jeden ze dvou stávajících pásových dopravníků s délkou cca 100 m. Tyto dopravníky byly v rámci stavby modernizovány, prodlouženy a reverzovány, s možností dopravy uhlí jak novou dopravní větví směrem k injektáži uhlí, tak i stávajícím směrem na koksové baterie.

Novou pásovou dopravu do vstupního zásobníku surového uhlí v nové mlýnici uhlí tvoří soustava tří pásových dopravníků s kapacitou 150 t/h, což je hodnota dostačující pro naplnění celého zásobníku uhlí za cca 6 až 8 hod. Celková délka pásové dopravy činí ve vodorovném směru cca 200 m a dopravní výška celkem 45 m. Pásové dopravníky jsou umístěny v uzavřených dopravních mostech, které slouží také jako pohodlná krytá komunikace mezi objekty uhelné služby a novou mlýnicí uhlí. Součást trasy tvoří přesýpací stanice, ve které se materiál průchodem přes magnetický separátor, indikátor neželezných kovů, sklopnou násypku a vibrační třídič zbaví nežádoucích předmětů. Zachycené kovové i nekovové nežádoucí podíly jsou bez přerušování toku materiálu odváděny do příslušných bikranových nádob (kontejnerů) a po jejich naplnění je silniční vozidla odvážejí k dalšímu zpracování. Vstupní otvor zásobníku surového uhlí se nachází ve výšce 37,4 m nad úrovní terénu. Veškeré přesypy jsou zakryty a odprašovány a také hlídány proti zahlcení. Zachycené odprašky se vlhčí a vracejí zpět do dopravních cest. Pásová doprava je osazena také technologickou integrační pásovou váhou.

Stupeň naplnění zásobníku surového uhlí monitoruje soustava hladinových snímačů. Hladina uhlí je udržována mezi předepsaným minimem a maximem, což představuje jednu z mnoha blokovacích podmínek celého systému s ohledem na bezpečnost a provozuschopnost celé technologie. Ze zásobníku se uhlí dopravuje vzduchotěsným dopravníkem s proměnlivou rychlostí do vertikálního mlýna. Aktuální rychlost tohoto dopravníku vždy závisí na aktuálním výkonu mlecího a sušicího okruhu. Pomleté uhlí je v mlýně zachycováno proudem horkých sušicích spalin, který je dopravuje do dynamického třídiče. Hrubé částice uhlí se vracejí zpět mezi mlecí prvky mlýna, sušicí spaliny s jemnými částicemi uhlí opouštějí třídič a odcházejí do látkového filtru. Mlýn je utěsněn pomocí těsnicího plynu, vyráběného samostatným ventilátorem. Prachové částice, v látkovém filtru oddělené od proudu nosných spalin, padají do spodní části skříně filtru, odkud je hřeblový dopravník přes rotační armaturu dopravuje do sila mletého uhlí. Horké sušicí spaliny jsou vyráběny v generátoru sušicího plynu spalováním vysokopecního plynu.

Jelikož spalováním vysokopecního plynu vznikají spaliny o teplotě daleko vyšší, než je přípustná teplota pro vstup do mlýna, a také proto, aby při vysoké teplotě uhlí nedegradovalo uvolňováním prchavých látek, ochlazují se tyto spaliny mísením s již použitými sušicími spalinami, recyklovanými po průchodu látkovým filtrem. Součástí generátoru sušicích spalin je také hořák na zemní plyn, který po odstávce zajistí ohřev komory generátoru na teplotu zajišťující bezpečné zapálení vysokopecního plynu. Spalovací vzduch je přiváděn z ventilátoru. Potřebného tlaku vysokopecního plynu se dosahuje povyšovacím ventilátorem.

Před zahájením provozu mletí a sušení je nutné okruh sušicího plynu inertizovat dusíkem. Okruh je opatřen prvky měřícími obsah kyslíku. Inertizace probíhá do okamžiku, dokud obsah kyslíku neklesne pod stanovenou mez. Následně může začít ohřev. Pro dosažení konstantní zbytkové vlhkosti mletého uhlí je nutné udržovat konstantní teplotu za mlýnem. Potřebné teplo pro sušení vždy závisí na množství a vlhkosti surového uhlí, což jsou parametry proměnné v čase a řídicí systém musí být této skutečnosti přizpůsoben.

Samotný provoz mletí a sušení musí vždy probíhat v inertním prostředí. Za běžných provozních podmínek není potřeba přítomnost čistě inertního dusíku, jelikož k inertizaci dochází odpařováním vody ze surového uhlí v kombinaci s nízkým obsahem kyslíku ve spalinách. Pro bezpodmínečné zajištění tohoto inertního prostředí za všech okolností se nicméně trvale monitoruje obsah kyslíku a v případě překročení určité bezpečně stanovené hranice se systém automaticky proplachuje dusíkem. Zařízení obsahuje také vlastní dusíkovou stanici, která zajistí bezpečné odstavení provozu i v případě selhání dodávky dusíku z podnikové sítě. Sušicí okruh sleduje také obsah CO, který signalizuje tepelnou reakci jemného uhlí. Toto sledování umožňuje řízení spalování vysokopecního plynu a hlídání správného poměru směsi plynu se spalovacím vzduchem. V případě, že jsou prahové hodnoty obsahu kyslíku nebo CO překročeny, přísun surového uhlí a sušicích spalin je zastaven a okruh se inertizuje dusíkem.

Namleté a vysušené uhlí se skladuje v zásobním sile o kapacitě 650 m3. Vzdušina vytlačovaná během plnění sila stejně jako vzdušina ze systému čeření zásobníku před únikem do ovzduší prochází tkaninovým filtrem, kde je očištěna od uhelného prachu. Ze skladovacího sila se materiál dopravuje do injektážních nádob přes plnicí hrdla, umístěná ve spodní části skladovacího sila. Pro každou vysokou pec jsou určeny dvě gravitačně plněné injektážní nádoby. Dusíkem načeřené prachové uhlí z první natlakované injektážní nádoby je pneumaticky dopravováno jedním potrubím s řízeným průtokem do dynamického distributoru (rozdělovače) u každé vysoké pece. Druhá nádoba se v tomto čase plní a tlakuje a po vyprázdnění první nádoby automaticky nahradí její činnost. Tento děj se neustále opakuje.

Dopravní zařízení samozřejmě obsahuje také řadu měřicích a regulačních prvků (včetně vážení), komunikujících s řídicím systémem. Souběžně s trasou dopravního potrubí vede také potrubní trasa se stlačeným dusíkem. V případě poklesu tlaku v některém místě dopravního potrubí se tlak podle potřeby automaticky navyšuje z potrubí dusíku. Po vstupu dopravovaného materiálu do distributoru je jeho tok rovnoměrně rozdělen do dvaceti samostatných potrubních větví, vedoucích do jednotlivých výfučen. Každou dílčí větev ukončuje injektážní tryska. Injektáž uhlí lze podle potřeby odstavit jednotlivě pro každou trysku, která je následně propláchnuta dusíkem. Nezměněné celkové množství přiváděného uhlí se následně rozdělí rovnoměrně do zbývajících neodstavených trysek, dokud průtok zůstává v nastavených mezích. Odstavená tryska se musí neustále chladit dusíkem nebo tlakovým vzduchem, a to do doby obnovení injektáže nebo její demontáže z dmyšné armatury.

Architektonické a stavebně technické řešení

Vzhledem k tomu, že se jedná o ryze technologickou stavbu, umístěnou uvnitř uzavřeného průmyslového závodu, přísně podřízenou účelnosti, splnění požadovaných technologických parametrů a minimalizaci negativních vlivů na okolí, nelze stavbu hodnotit z architektonického či výtvarného hlediska tak, jako je zvykem v případě občanských staveb. Přesto lze konstatovat, že díky navrženému systému opláštění, barevnému řešení a systému osvětlení působí stavba ve světle průmyslového závodu čistým dojmem.

Stavební objekt SO 1 řeší rozšíření podzemní části kryté skládky uhlí, kterou je třeba propojit s novou mlýnicí uhlí. Tvoří jej železobetonové deskostěnové konstrukce umístěné v podzemí. Železobetonový trámový strop se nachází v úrovni stávajícího terénu a z provozních důvodů je nutné, aby byl dimenzován na přejezd nákladními silničními vozidly obsluhujícími krytou skládku uhlí. Vzhledem ke svému tvaru a rozměrům je objekt rozdělen do dvou dilatačních úseků. Dilatační úsek navazující bezprostředně na stávající část kryté skládky má krabicový tvar a vytváří prostor pro přesyp ze stávajících pásových dopravníků na novou větev pásové dopravy.

Navazujícím dilatačním úsekem je šikmina pro osazení a zakrytí části nového pásového dopravníku v úseku mezi suterénem a výstupem na úroveň okolního terénu. Patky dopravních mostů jsou navrženy s hloubkovým založením na mikropilotách spojených v úrovni hlavy tuhou betonovou deskou. Stejně tak přesýpací stanice, tj. ocelová budova s výškou

cca 35 m, je založena na mikropilotách spojených základovými pásy, nad nimiž se nachází vybetonovaná deska tvořící podlahu přesýpací stanice. Po obvodu základu je cihelná podezdívka. Dopravní mosty mají prostorovou příhradovou konstrukci, uloženou na prostorových sloupech. Budova přesýpací stanice je navržena jako prostorová vícepodlažní rámová ocelová konstrukce.

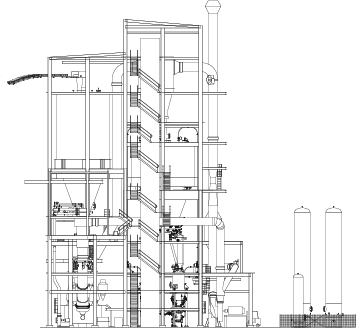

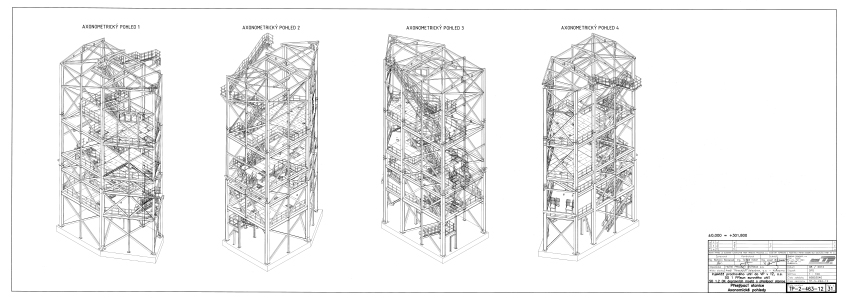

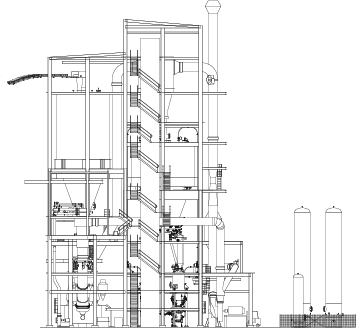

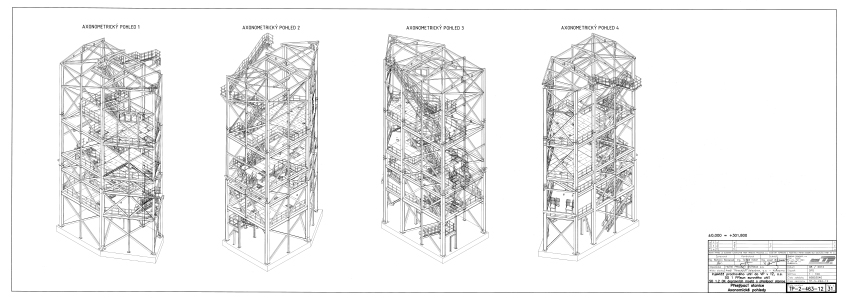

Mlýnice uhlí je zahrnuta do stavebního objektu SO 2. Budova má ocelovou konstrukci (OK) o půdorysných osových rozměrech 32,0 x 12,0 m, s celkovou výškou 49 m. Mlýnice je opatřena zvukově izolačním pláštěm, jednotlivé plošiny v ní pokrývají podlahové rošty a žebrované plechy.

Budova je založena na železobetonové desce, podepřené v osách sloupů pilotami. Základy bývalé koksové baterie se musely vybourat. V prostoru budovy mlýnice je do samostatného základu ukotvena konstrukce mlýnu a konstrukce ventilátoru. Na budovu mlýnice navazuje přístavek o půdorysných osových rozměrech 12,0 x 6,0 m a celkové výšce 12,5 m, který má ocelovou konstrukci, včetně opláštění. Pod sloupy OK se nacházejí piloty. V prostoru přístavku je umístěn základ pod ventilátor sušicích spalin, pod kterým jsou také piloty.

Mimo budovu mlýnice uhlí a velínu včetně rozvodny se nachází schodiště s výtahem z ocelové konstrukce o půdorysných rozměrech 5,9 x 6,3 m a celkové výšce cca 46 m. Schodiště umožňuje přístup na jednotlivé plošiny mlýnice, včetně střechy, a zároveň vstup do velínu a rozvodny. Výtahová šachta má opláštění z hladkého plechu. Na úrovni +43,030 je umístěna strojovna výtahu.

Základní údaje o stavbě

Název stavby: Injektáž prachového uhlí do vysokých pecí č. 4 a 6

Investor: TŘINECKÉ ŽELEZÁRNY, a.s.

Místo stavby: Třinec, areál firmy TŘINECKÉ ŽELEZÁRNY, a.s.

Projektant: HUTNÍ PROJEKT OSTRAVA a.s. (generální projektant), TŘINECKÁ PROJEKCE, a.s.

Autor: Ing. Jiří Siuda, Ing. Stanislav Smiga, René Gaiola

Řízení a koordinace stavby: Třinecký inženýring, a.s.

Dodavatel hlavní technologie: Paul Wurth S.A., Luxemburg

Zhotovitel stavební části: D5, a.s.

Stavbyvedoucí: Ing. Jan Sikora

Koordinátor BOZP: ENVIFORM a.s.

Termíny realizace: 09/2012-06/2014

Náklady: 700 000 000 Kč

Tradice

Výroba surového železa ve vysokých pecích má v Třineckých železárnách (TŽ) dlouholetou tradici. V současné době se surové železo vyrábí ve dvou vysokých pecích s jednotkovou denní výrobní kapacitou cca 3600 t. Zdrojem koksové vsázky pro provoz vysokých pecí v posledních letech bývala vlastní výroba v koksových bateriích č. 11 a 12 (v ročním objemu cca 700 kt) a dále nákup tzv. cizího koksu v ročním objemu cca 250 kt. Postupně s tím, jak se zvyšovaly nároky na ochranu životního prostředí a také vzhledem ke zdražování vstupů (zejména koksu), vznikla myšlenka doplnit výrobu surového železa zařízením, nahrazujícím část vsázkového koksu namletým uhlím, injektovaným do dmyšných armatur obou vysokých pecí.

Studie proveditelnosti stavby

Otcem této myšlenky a jejím zastáncem v době rozhodovacích procesů a jednání byl Ing. Radek Olszar, Ph.D., MBA, současný ředitel pro investice a strategii TŽ. Vzhledem ke značným výhodám nového systému a rovněž provoznímu ověření této technologie v řadě hutních závodů na světě rozhodlo vedení TŽ o zpracování studie, která měla prověřit reálnost výstavby tohoto zařízení v podmínkách firmy. Hlavním cílem studie se stal variantní návrh dispozičního uspořádání a jeho zhodnocení z hlediska možností rozmístění hlavních staveb ve stávajících prostorových podmínkách závodu, včetně jejich napojení na dopravní a technickou infrastrukturu, aby se zajistil přísun surového uhlí a potřebných energií. Studie řešila také výsledky souběžně provedené hlukové studie a rozptylové studie, záležitosti týkající se změny integrovaného povolení, posuzování vlivu na životní prostředí (EIA) apod. V neposlední řadě poskytla studie také kvalifikovaný odhad realizačních nákladů, včetně nutných vyvolaných investic. Na základě posouzení výsledků ve všech výše uvedených aspektech bylo rozhodnuto o realizaci stavby, o dispozičním uspořádání i o koncepci hlavní technologie.

Základní charakteristika stavby

Jedná se o moderní technologii, v ocelářském světě často označovanou zavedenou zkratkou PCI (Pulverised Coal Injection), která zajišťuje injektáž jemně namletého uhlí se zrnitostí do cca 0,09 mm přímo do výfučen obou vysokých pecí. Vlivem horkého větru a jeho obohacením kyslíkem v oblasti výfučen dochází k mikroexplozi jednotlivých zrn a jejich následnému shoření. V USA, Kanadě, Velké Británii a v dalších zemích se využívá také technologie zpracovávající hrubě namleté uhlí o zrnitosti do 3 mm. Výhodou technologie využívající jemně mleté uhlí, použité v Třineckých železárnách, je však podstatně dokonalejší hoření paliva v oblasti výfučen, operativnější, dokonalejší a provozně spolehlivější dávkování uhlí přes výfučny, nižší spotřeba kyslíku a možnost využití širšího spektra vstupního uhlí. Naproti tomu k nevýhodám této metody patří výbušné vlastnosti jemného uhelného prachu a s tím související nutnost inertizace všech dopravních cest a skladovacích prostor a realizace odprašovacích a dalších systémů v nevýbušném provedení. Patří sem i nároky na speciální provedení mlýna, větší požadavky na zastavěné území a vyšší realizační náklady, které jsou však pokryty výrazně efektivnějším a provozně spolehlivějším výrobním procesem. Jako dodavatel hlavní technologie byla vybrána firma, která má s realizací těchto zařízení bohaté zkušenosti.

Realizace stavby

Realizace investičního záměru představovala instalaci přísunových cest surového uhlí, zásobníku surového uhlí, mlecího a sušicího zařízení, ventilátoru sušicího okruhu včetně komína, filtračního zařízení, dále distribučního a injektážního zařízení, napájecích systémů a rovněž systémů měření, systémů regulace a systémů automatizovaného řízení. Soubor zmíněného injektážního zařízení obsahuje silo namletého a vysušeného uhlí, injektážní nádoby s armaturami, rozdělovač umístěný u vysoké pece, nádoby tlakového dusíku používaného pro pneumatickou dopravu uhlí a inertizaci skladovacích a dopravních cest, vlastní dopravní potrubí a systémy pro zajištění potřebné energie, měření, regulaci a automatizované řízení procesu, včetně zajištění přísných bezpečnostních požadavků.

Tyto hlavní technologické soubory jsou doplněny dalšími zařízeními plnícími podpůrnou funkci pro zajištění a udržení provozuschopnosti a splnění požadavků v oblasti bezpečnosti práce, vlivu na životní prostředí, hygieny pracovního prostředí a požární bezpečnosti stavby, a to podle platných zákonů a norem. Řízení a ovládání celého procesu se soustřeďuje do tří místně a technologicky příslušných řídicích pracovišť. Řízení přísunu surového uhlí do zásobníku mlýnice uhlí, jeho zbavení kovových a nekovových podílů, mletí a sušení je ovládáno z nového velínu umístěného v budově nové rozvodny. Injektáž, rozdělovač a injektážní trysky se ovládají vždy ze stávajícího velínu příslušné vysoké pece.

Stěžejní stavební objekt, do kterého je soustředěna technologie skladování, mletí, sušení a dopravy uhlí, představuje tzv. mlýnice uhlí, která je spolu s novými stavbami pro dopravu a úpravu surového uhlí umístěna v areálu koksovny, na levém břehu řeky Olše, v místech, kde byla situována v současnosti již neexistující koksová baterie č. 13. Vlastní distributory již namletého a vysušeného prachového uhlí se nacházejí v prostoru odléváren vysokých pecí č. 4 a 6, na pravém břehu řeky Olše. Mimo areál TŽ, nad ulicí Závodní a souběžně s tekoucí řekou Olší, vedou pouze propojovací řády technické infrastruktury mezi mlýnicí uhlí, dusíkovou stanicí a vlastními distributory pecí VP4 a VP6. Veškerá tato vedení mimo areál TŽ jsou uložena ve stávajících nadzemních energomostech. Výstavbou nového zařízení nejsou dotčena žádná další ekologická pásma, nebyla zabrána zemědělská půda ani kácena zeleň, dotčené pozemky neleží v blízkosti chráněných území ani v blízkosti staveb se zvláštním zřetelem, v památkových rezervacích nebo památkových zónách.

Popis technologie

Účelem stavby bylo instalovat technologické zařízení, sloužící k mletí surového uhlí a jeho následné injektáži do výfučen vysokých pecí.

Nezbytným předpokladem pro funkci technologického řetězce je zajištění přísunu surového uhlí v objemu cca 960 t za den. Surové uhlí se dopravuje do nového vstupního zásobníku surového uhlí o kapacitě cca 560 t, a to pásovou dopravou ze stávající kryté skládky uhlí, stojící v areálu koksovny. Uhlí putuje ze zásobníků kryté skládky nově konstruovanými vyhrnovacími vozy vždy na jeden ze dvou stávajících pásových dopravníků s délkou cca 100 m. Tyto dopravníky byly v rámci stavby modernizovány, prodlouženy a reverzovány, s možností dopravy uhlí jak novou dopravní větví směrem k injektáži uhlí, tak i stávajícím směrem na koksové baterie.

Novou pásovou dopravu do vstupního zásobníku surového uhlí v nové mlýnici uhlí tvoří soustava tří pásových dopravníků s kapacitou 150 t/h, což je hodnota dostačující pro naplnění celého zásobníku uhlí za cca 6 až 8 hod. Celková délka pásové dopravy činí ve vodorovném směru cca 200 m a dopravní výška celkem 45 m. Pásové dopravníky jsou umístěny v uzavřených dopravních mostech, které slouží také jako pohodlná krytá komunikace mezi objekty uhelné služby a novou mlýnicí uhlí. Součást trasy tvoří přesýpací stanice, ve které se materiál průchodem přes magnetický separátor, indikátor neželezných kovů, sklopnou násypku a vibrační třídič zbaví nežádoucích předmětů. Zachycené kovové i nekovové nežádoucí podíly jsou bez přerušování toku materiálu odváděny do příslušných bikranových nádob (kontejnerů) a po jejich naplnění je silniční vozidla odvážejí k dalšímu zpracování. Vstupní otvor zásobníku surového uhlí se nachází ve výšce 37,4 m nad úrovní terénu. Veškeré přesypy jsou zakryty a odprašovány a také hlídány proti zahlcení. Zachycené odprašky se vlhčí a vracejí zpět do dopravních cest. Pásová doprava je osazena také technologickou integrační pásovou váhou.

Stupeň naplnění zásobníku surového uhlí monitoruje soustava hladinových snímačů. Hladina uhlí je udržována mezi předepsaným minimem a maximem, což představuje jednu z mnoha blokovacích podmínek celého systému s ohledem na bezpečnost a provozuschopnost celé technologie. Ze zásobníku se uhlí dopravuje vzduchotěsným dopravníkem s proměnlivou rychlostí do vertikálního mlýna. Aktuální rychlost tohoto dopravníku vždy závisí na aktuálním výkonu mlecího a sušicího okruhu. Pomleté uhlí je v mlýně zachycováno proudem horkých sušicích spalin, který je dopravuje do dynamického třídiče. Hrubé částice uhlí se vracejí zpět mezi mlecí prvky mlýna, sušicí spaliny s jemnými částicemi uhlí opouštějí třídič a odcházejí do látkového filtru. Mlýn je utěsněn pomocí těsnicího plynu, vyráběného samostatným ventilátorem. Prachové částice, v látkovém filtru oddělené od proudu nosných spalin, padají do spodní části skříně filtru, odkud je hřeblový dopravník přes rotační armaturu dopravuje do sila mletého uhlí. Horké sušicí spaliny jsou vyráběny v generátoru sušicího plynu spalováním vysokopecního plynu.

Jelikož spalováním vysokopecního plynu vznikají spaliny o teplotě daleko vyšší, než je přípustná teplota pro vstup do mlýna, a také proto, aby při vysoké teplotě uhlí nedegradovalo uvolňováním prchavých látek, ochlazují se tyto spaliny mísením s již použitými sušicími spalinami, recyklovanými po průchodu látkovým filtrem. Součástí generátoru sušicích spalin je také hořák na zemní plyn, který po odstávce zajistí ohřev komory generátoru na teplotu zajišťující bezpečné zapálení vysokopecního plynu. Spalovací vzduch je přiváděn z ventilátoru. Potřebného tlaku vysokopecního plynu se dosahuje povyšovacím ventilátorem.

Před zahájením provozu mletí a sušení je nutné okruh sušicího plynu inertizovat dusíkem. Okruh je opatřen prvky měřícími obsah kyslíku. Inertizace probíhá do okamžiku, dokud obsah kyslíku neklesne pod stanovenou mez. Následně může začít ohřev. Pro dosažení konstantní zbytkové vlhkosti mletého uhlí je nutné udržovat konstantní teplotu za mlýnem. Potřebné teplo pro sušení vždy závisí na množství a vlhkosti surového uhlí, což jsou parametry proměnné v čase a řídicí systém musí být této skutečnosti přizpůsoben.

Samotný provoz mletí a sušení musí vždy probíhat v inertním prostředí. Za běžných provozních podmínek není potřeba přítomnost čistě inertního dusíku, jelikož k inertizaci dochází odpařováním vody ze surového uhlí v kombinaci s nízkým obsahem kyslíku ve spalinách. Pro bezpodmínečné zajištění tohoto inertního prostředí za všech okolností se nicméně trvale monitoruje obsah kyslíku a v případě překročení určité bezpečně stanovené hranice se systém automaticky proplachuje dusíkem. Zařízení obsahuje také vlastní dusíkovou stanici, která zajistí bezpečné odstavení provozu i v případě selhání dodávky dusíku z podnikové sítě. Sušicí okruh sleduje také obsah CO, který signalizuje tepelnou reakci jemného uhlí. Toto sledování umožňuje řízení spalování vysokopecního plynu a hlídání správného poměru směsi plynu se spalovacím vzduchem. V případě, že jsou prahové hodnoty obsahu kyslíku nebo CO překročeny, přísun surového uhlí a sušicích spalin je zastaven a okruh se inertizuje dusíkem.

Namleté a vysušené uhlí se skladuje v zásobním sile o kapacitě 650 m3. Vzdušina vytlačovaná během plnění sila stejně jako vzdušina ze systému čeření zásobníku před únikem do ovzduší prochází tkaninovým filtrem, kde je očištěna od uhelného prachu. Ze skladovacího sila se materiál dopravuje do injektážních nádob přes plnicí hrdla, umístěná ve spodní části skladovacího sila. Pro každou vysokou pec jsou určeny dvě gravitačně plněné injektážní nádoby. Dusíkem načeřené prachové uhlí z první natlakované injektážní nádoby je pneumaticky dopravováno jedním potrubím s řízeným průtokem do dynamického distributoru (rozdělovače) u každé vysoké pece. Druhá nádoba se v tomto čase plní a tlakuje a po vyprázdnění první nádoby automaticky nahradí její činnost. Tento děj se neustále opakuje.

Dopravní zařízení samozřejmě obsahuje také řadu měřicích a regulačních prvků (včetně vážení), komunikujících s řídicím systémem. Souběžně s trasou dopravního potrubí vede také potrubní trasa se stlačeným dusíkem. V případě poklesu tlaku v některém místě dopravního potrubí se tlak podle potřeby automaticky navyšuje z potrubí dusíku. Po vstupu dopravovaného materiálu do distributoru je jeho tok rovnoměrně rozdělen do dvaceti samostatných potrubních větví, vedoucích do jednotlivých výfučen. Každou dílčí větev ukončuje injektážní tryska. Injektáž uhlí lze podle potřeby odstavit jednotlivě pro každou trysku, která je následně propláchnuta dusíkem. Nezměněné celkové množství přiváděného uhlí se následně rozdělí rovnoměrně do zbývajících neodstavených trysek, dokud průtok zůstává v nastavených mezích. Odstavená tryska se musí neustále chladit dusíkem nebo tlakovým vzduchem, a to do doby obnovení injektáže nebo její demontáže z dmyšné armatury.

Architektonické a stavebně technické řešení

Vzhledem k tomu, že se jedná o ryze technologickou stavbu, umístěnou uvnitř uzavřeného průmyslového závodu, přísně podřízenou účelnosti, splnění požadovaných technologických parametrů a minimalizaci negativních vlivů na okolí, nelze stavbu hodnotit z architektonického či výtvarného hlediska tak, jako je zvykem v případě občanských staveb. Přesto lze konstatovat, že díky navrženému systému opláštění, barevnému řešení a systému osvětlení působí stavba ve světle průmyslového závodu čistým dojmem.

Stavební objekt SO 1 řeší rozšíření podzemní části kryté skládky uhlí, kterou je třeba propojit s novou mlýnicí uhlí. Tvoří jej železobetonové deskostěnové konstrukce umístěné v podzemí. Železobetonový trámový strop se nachází v úrovni stávajícího terénu a z provozních důvodů je nutné, aby byl dimenzován na přejezd nákladními silničními vozidly obsluhujícími krytou skládku uhlí. Vzhledem ke svému tvaru a rozměrům je objekt rozdělen do dvou dilatačních úseků. Dilatační úsek navazující bezprostředně na stávající část kryté skládky má krabicový tvar a vytváří prostor pro přesyp ze stávajících pásových dopravníků na novou větev pásové dopravy.

Navazujícím dilatačním úsekem je šikmina pro osazení a zakrytí části nového pásového dopravníku v úseku mezi suterénem a výstupem na úroveň okolního terénu. Patky dopravních mostů jsou navrženy s hloubkovým založením na mikropilotách spojených v úrovni hlavy tuhou betonovou deskou. Stejně tak přesýpací stanice, tj. ocelová budova s výškou

cca 35 m, je založena na mikropilotách spojených základovými pásy, nad nimiž se nachází vybetonovaná deska tvořící podlahu přesýpací stanice. Po obvodu základu je cihelná podezdívka. Dopravní mosty mají prostorovou příhradovou konstrukci, uloženou na prostorových sloupech. Budova přesýpací stanice je navržena jako prostorová vícepodlažní rámová ocelová konstrukce.

Mlýnice uhlí je zahrnuta do stavebního objektu SO 2. Budova má ocelovou konstrukci (OK) o půdorysných osových rozměrech 32,0 x 12,0 m, s celkovou výškou 49 m. Mlýnice je opatřena zvukově izolačním pláštěm, jednotlivé plošiny v ní pokrývají podlahové rošty a žebrované plechy.

Budova je založena na železobetonové desce, podepřené v osách sloupů pilotami. Základy bývalé koksové baterie se musely vybourat. V prostoru budovy mlýnice je do samostatného základu ukotvena konstrukce mlýnu a konstrukce ventilátoru. Na budovu mlýnice navazuje přístavek o půdorysných osových rozměrech 12,0 x 6,0 m a celkové výšce 12,5 m, který má ocelovou konstrukci, včetně opláštění. Pod sloupy OK se nacházejí piloty. V prostoru přístavku je umístěn základ pod ventilátor sušicích spalin, pod kterým jsou také piloty.

Mimo budovu mlýnice uhlí a velínu včetně rozvodny se nachází schodiště s výtahem z ocelové konstrukce o půdorysných rozměrech 5,9 x 6,3 m a celkové výšce cca 46 m. Schodiště umožňuje přístup na jednotlivé plošiny mlýnice, včetně střechy, a zároveň vstup do velínu a rozvodny. Výtahová šachta má opláštění z hladkého plechu. Na úrovni +43,030 je umístěna strojovna výtahu.

Základní údaje o stavbě

Název stavby: Injektáž prachového uhlí do vysokých pecí č. 4 a 6

Investor: TŘINECKÉ ŽELEZÁRNY, a.s.

Místo stavby: Třinec, areál firmy TŘINECKÉ ŽELEZÁRNY, a.s.

Projektant: HUTNÍ PROJEKT OSTRAVA a.s. (generální projektant), TŘINECKÁ PROJEKCE, a.s.

Autor: Ing. Jiří Siuda, Ing. Stanislav Smiga, René Gaiola

Řízení a koordinace stavby: Třinecký inženýring, a.s.

Dodavatel hlavní technologie: Paul Wurth S.A., Luxemburg

Zhotovitel stavební části: D5, a.s.

Stavbyvedoucí: Ing. Jan Sikora

Koordinátor BOZP: ENVIFORM a.s.

Termíny realizace: 09/2012-06/2014

Náklady: 700 000 000 Kč