SMART - jedinečný tunel pro hlavní město Malajsie

Celosvětově existuje množství různých tunelů, které jsou víceúčelové. Kombinace účelů použitá pro tunel SMART však příliš obvyklá není. Jak vyplývá z anglického názvu - Stormwater Management And Road Tunnel (SMART), bude v současnosti dokončovaný tunel sloužit jak pro automobilovou dopravu, tak pro odvedení přívalové srážkové vody při hrozících povodních. Popisovaný tunel není výjimečný pouze svým účelem, ale i rozměry - jedná se v současnosti o druhý největší tunel v Asii.

Úvod

Kuala Lumpur, současné hlavní město Malajsie, bylo založeno v roce 1867 horníky, kteří těžili cín poblíž soutoku řek Klang a Gombak. Rychlý rozvoj města a jeho okolí vedl k rychlejší kumulaci srážkové vody v období monzunových dešťů a k omezení toku řek, což způsobovalo časté záplavy, jejichž intenzita v posledních letech neustále vzrůstala. Centrum Kuala Lumpur je velmi moderní, jsou v něm vysoké kancelářské budovy, finanční a obchodní centra a hotely, takže záplavy způsobovaly i vysoké finanční ztráty v důsledku omezení funkcí města.

Kuala Lumpur, současné hlavní město Malajsie, bylo založeno v roce 1867 horníky, kteří těžili cín poblíž soutoku řek Klang a Gombak. Rychlý rozvoj města a jeho okolí vedl k rychlejší kumulaci srážkové vody v období monzunových dešťů a k omezení toku řek, což způsobovalo časté záplavy, jejichž intenzita v posledních letech neustále vzrůstala. Centrum Kuala Lumpur je velmi moderní, jsou v něm vysoké kancelářské budovy, finanční a obchodní centra a hotely, takže záplavy způsobovaly i vysoké finanční ztráty v důsledku omezení funkcí města.

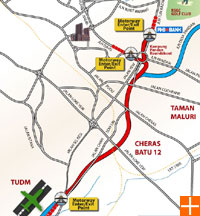

Vláda Malajsie se rozhodla, že vzniklý stav je nepřijatelný, a proto požádala stavební firmy o návrh způsobu řešení. Možná řešení zahrnovala realizaci tunelu pro převedení povodňové vody přes město nebo zvýšení kapacity koryta řeky či kombinaci obou řešení. Vzhledem k tomu, že na základě malajských zákonů není možné realizovat tunel pod soukromými pozemky, bylo nutné vést většinu trasy tunelu pod současnými silnicemi, na kterých se tvoří časté zácpy. Po revizi stávající situace se rozhodlo sdružení dvou největších malajských stavebních společností MMC - GAMUDA JV navrhnout vládě inovativní řešení, při kterém by tunel mimo období záplav sloužil pro automobilovou dopravu (obr. 1). Projekt připravila firma SSP společně s britskou konzultační firmou Mott MacDonald.

Uspořádání tunelu

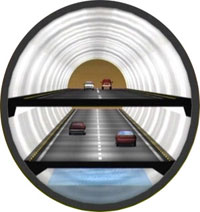

Navržený tunel SMART má délku 9,7 km a vnitřní průměr kruhového ostění 11,8 m. Střední část tunelu délky 3 km má dvě mostovky rozdělující příčný profil tunelu na tři patra (obr. 2). Horní patro tunelu umožňuje silniční dopravu v jižním směru (dva pruhy široké 3,35 m a nouzový pruh), střední patro umožňuje při stejném uspořádání dopravu ve směru severním. Maximální výška vozidel v tunelu musela být omezena na 2,55 m, světlá výška mezi patry je 3,2 m. Podobné dopravní řešení (dvoupatrový tunel pro osobní automobilovou dopravu) v jednom kruhovém tunelu má pouze A86 na obchvatu Paříže.

Navržený tunel SMART má délku 9,7 km a vnitřní průměr kruhového ostění 11,8 m. Střední část tunelu délky 3 km má dvě mostovky rozdělující příčný profil tunelu na tři patra (obr. 2). Horní patro tunelu umožňuje silniční dopravu v jižním směru (dva pruhy široké 3,35 m a nouzový pruh), střední patro umožňuje při stejném uspořádání dopravu ve směru severním. Maximální výška vozidel v tunelu musela být omezena na 2,55 m, světlá výška mezi patry je 3,2 m. Podobné dopravní řešení (dvoupatrový tunel pro osobní automobilovou dopravu) v jednom kruhovém tunelu má pouze A86 na obchvatu Paříže.

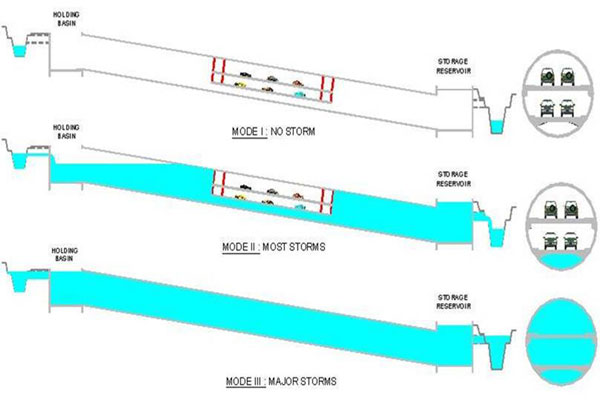

Tunel lze provozovat ve třech různých režimech, v závislosti na intenzitě záplav (obr. 3) jako:

-

nezaplavený tunel otevřený pro dopravu;

-

tunel se zaplaveným spodním patrem otevřený pro dopravu;

-

zcela zaplavený tunel uzavřený pro dopravu.

Obr. 3 základní režimy zaplavení tunelu. Nahoře nezaplavený tunel otevřený pro dopravu; uprostřed tunel se zaplaveným spodním patrem otevřený pro dopravu; dole zcela zaplavený tunel uzavřený pro dopravu.

Očekává se, že druhý režim se vyskytne několikrát do roka, zatímco třetí režim by se měl vyskytovat méně než jednou za rok. Při prvním a druhém režimu jsou dopravní patra chráněna před vodou pomocí dvojice vrat umístěných na koncích dopravního úseku. Maximální kapacita průtoku tunelu ve třetím režimu je 290 m3.sec-1. Tunel také umožňuje dočasné zadržení 1 mil. m3 vody. V kombinaci s horní a spodní nádrží projekt umožňuje zadržení 2,9 mil. m3 vody, což značně redukuje špičky povodňových průtoků.

Silniční komunikace se připojuje a odpojuje od tunelu v křižovatkách hloubených z povrchu. Tato dvě místa společně s dvěmi mezilehlými šachtami (celkem tedy 4 šachty s odstupem 1 km) slouží pro ventilaci a jako nouzové únikové východy. V tunelu jsou také propojky po 250 m, které propojují dopravní patra tunelu, což je nutné pro únik osob v případě požáru.

Skutečnost, že všechna patra tunelu budou v případě povodní sloužit pro odvedení srážkové vody přinesla značné výzvy pro návrh vybavení tunelu. Ventilace tunelu je založena na podélném systému; čerstvý vzduch je nasáván a použitý vzduch je vypouštěn skrz šachty. Veškeré aktivní součásti ventilačního systému jsou umístěny nad maximální výškou hladiny vody (tj. v šachtách).

Navržený systém by měl umožnit v případě záplav uzavření tunelu pro dopravu a přípravu pro zaplavení tunelu během 45 minut. Po opadnutí povodní by tunel měl být vyčištěn a znovuotevřen pro dopravu během 48 hodin. Osvětlení a CCTV kamery jsou navrženy jako odolné proti zatopení. Nouzové telefony nemusí přečkat zaplavení, nicméně jsou jednoduše vyměnitelné. Maximální rychlost vody při záplavách může dosahovat 4,7 m.s-1, proto veškeré vybavení tunelu a dopravní značení musí být dostatečně robustní.

Geologické poměry

Vyřešení dvojího účelu tunelu však nebylo jedinou výzvou projektu. Od počátku bylo zřejmé, že ražba tunelu o průměru 13,2 m ve složité geologii pod městskou zástavbou bude také velmi náročná. Skalní podloží v oblasti trasy tunelu tvoří kuala-lumpurský vápenec, ve kterém se vyskytují časté krasové jevy. Nadloží vápence je v městě Kuala Lumpur tvořeno aluviem ovlivněným starými doly na cín. Aluvium obsahuje neulehlý písek a štěrk. Staré doly byly buď vyplněny hlušinou či jinak přeměněny, aby umožnily výstavbu povrchové zástavby. Během vrtných prací realizovaných v rámci inženýrsko-geologického průzkumu byl problém odlišit původní aluvium od výplně starých dolů.

Vyřešení dvojího účelu tunelu však nebylo jedinou výzvou projektu. Od počátku bylo zřejmé, že ražba tunelu o průměru 13,2 m ve složité geologii pod městskou zástavbou bude také velmi náročná. Skalní podloží v oblasti trasy tunelu tvoří kuala-lumpurský vápenec, ve kterém se vyskytují časté krasové jevy. Nadloží vápence je v městě Kuala Lumpur tvořeno aluviem ovlivněným starými doly na cín. Aluvium obsahuje neulehlý písek a štěrk. Staré doly byly buď vyplněny hlušinou či jinak přeměněny, aby umožnily výstavbu povrchové zástavby. Během vrtných prací realizovaných v rámci inženýrsko-geologického průzkumu byl problém odlišit původní aluvium od výplně starých dolů.

Z pohledu ražby největší znepokojení způsobovala velmi proměnlivá poloha skalního podloží a přítomnost větších dutin. Proto byl proveden rozsáhlý geofyzikální průzkum. Dutiny byly propojeny podzemními vodními cestami, což přinášelo riziko značných přítoků vody do tunelu. Snížení hladiny podzemní vody obecně znamená sedání povrchu, což může znamenat v prostředí městské zástavby značné škody na pozemních objektech.

Statistická analýza dutin zastižených během vrtných prací byla realizována pro lepší porozumění pravděpodobných rozměrů a četnosti veškerých dutin ve vápenci. Byly zjištěny pouze svislé rozměry dutin, což neumožnilo vytvoření celkové trojrozměrné představy. Ze 163 vrtů 25 narazilo na dutiny pod úrovní skalního podloží. Navrtané prostory byly vyplněny většinou vodou s měkkým bahnem. Hustější materiál, podobný aluviu, byl občas zastižen pouze ve větších prostorách.

Polohu spodní klenby tunelu nebylo možné změnit z hydraulických důvodů, proto musel být tunel ražen skrz geologii v dané hloubce, i když to nevyhnutelně znamenalo obtížnou ražbu nesourodým masivem složeným z hornin i zemin.

Výběr způsobu ražby

Jakmile bylo zjištěno příznivé stanovisko vlády k realizaci projektu, byla provedena velmi podrobná studie, jejímž cílem bylo zjištění možností zkrácení doby výstavby a snížení ceny tunelování. Výsledky úvodního průzkumu ukázaly, že část tunelu mezi jižní křižovatkou a severní ventilační šachtou byla zcela ve skalním masivu s výškou skalního nadloží více jak poloviny profilu tunelu. Protože zastižený vápenec byl považován za vhodný, ražba byla připravena pomocí trhacích prací s použitím svorníků a stříkaného betonu.

Důraz byl kladen na snížení dvou hlavních rizik. Za prvé byly obavy z neočekávaného zastižení dutin obsahujících bahno či vodu. Velké kaverny by mohly velmi rychle vypustit vodu či bahno do tunelu, což by znamenalo značné ohrožení bezpečnosti pracovníků. Navíc by podobná událost mohla vést ke snížení hladiny podzemní vody, což by mohlo znamenat ohrožení pozemní zástavby. Proto byla vyžádána ražba průzkumné štoly v oblasti největších obav, která by vedla k prozkoumání a zlepšení geologických podmínek. Za druhé tunel je umístěn mělce pod městskou zástavbou, což by pravděpodobně znamenalo požadavek na omezení trhacích prací.

S podrobnějšími výsledky průzkumu bylo zřejmé, že původní předpoklad horninového nadloží byl zjednodušený. Byly zjištěny oblasti, kde úroveň skalního podloží byla v profilu tunelu. Speciálně v některých oblastech bylo dané rozhraní tak nízko, že by ražba pomocí trhacích prací byla velmi zdlouhavá a nákladná, navíc by vyžadovala systematickou aplikaci tryskové injektáže z povrchu. Proto bylo rozhodnuto o ražbě pomocí tunelovacího stroje - Tunnel Boring Machine (TBM), což znamenalo mimo jiné podstatné snížení rizika ovlivnění životního prostředí. Kvůli různorodým geologickým podmínkám bylo rozhodnuto použít bentonitový tunelovací stroj, kde je tlak na čelbě tunelu zajištěn pomocí bentonitové suspenze. Od stroje byl požadován postup 10 prstenců (tj. 17 m) za 24 hodin. Dále měl stroj umožňovat sondování geologie před čelbou pomocí vrtů a také umožňovat zlepšování masivu před čelbou.

Ražba tunelu

Dva stejné bentonitové tunelovací stroje o průměru 13,2 m byly vyrobeny německou společností Herrenknecht (obr. 4). Stroje byly dodány 12 a 15 měsíců od objednání. Řezná hlava byla uzpůsobena různorodé geologii. Dvojitá rotační hlava umožňovala efektivní ražbu ve středně tvrdé skále, v měkké zemině či ve smíšených podmínkách. Kontrola tlaku na čele stroje byla považována za velmi důležitou vzhledem k ražbě s nízkým nadložím pod hladinou podzemní vody. Velikost bentonitového tlaku na čele stroje byla uzpůsobována zastiženým podmínkám.

Rovnováhu hydrostatického a zemního tlaku s tlakem na čele stroje lze udržet pouze v případě, že dutiny před tunelovacím strojem jsou vyplněny vodou či zeminou. V takových případech lze riziko vyplněných dutin kontrolovat. Pokud nedojde ke ztrátě bentonitu či ke zdvihání povrchu, tak vypočtený tlak na čelbě odpovídá potřebnému tlaku stroje. Tato skutečnost je potvrzena určením potřebného tlaku a následným monitoringem během ražby. Nevyplněné nebo pouze částečně vyplněné dutiny znamenají značné riziko. Tyto dutiny mohou vést ke ztrátě tlaku bentonitu na čele stroje, což může vést ke kolapsu či k nadměrnému sedání povrchu. Proto byly tunelovací stroje vybaveny bentonitem pro zaplnění nevyplněných dutin. Toto opatření se během ražby osvědčilo.

Ostění tunelu bylo tvořeno z prefabrikovaných betonových dílců mocnosti 500 mm délky 1,7 m (obr. 5). Jeden prstenec ostění o vnitřním průměru se skládal z 8 dílců a jednoho zkoseného uzavíracího dílce. Prstence ostění byly také zkoseny, což umožňovalo uzpůsobení ostění směru trasy tunelu. Ostění bylo sestavováno za tunelovacím strojem pomocí hydraulického erektoru, uchycení dílců k erektoru bylo realizováno pomocí podtlaku. Po sestavení byly jednotlivé dílce ostění sešroubovány a mezera mezi ostěním a horninovým masivem byla tlakově vyplněna cementovou směsí. Nepropustnost jednoplášťového ostění byla zajištěna pomocí pryžových pásků mezi dílci. Doprava segmentů ostění byla zajištěna po kolejích stavěných v tunelu za strojem.

|

|

|

Vlastní ražba (obr. 6 a 7) přirozeně přinesla řadu problémů. Jedním z důvodů byl nestandardně veliký profil razicích strojů a ostění. Váha jednoho TBM včetně závěsů je 2500 tun, váha jednoho dílce ostění je 10 tun. Trasa tunelu má vzhledem k velikosti stroje poměrně malé poloměry (250 m). Obvykle bývá poměr minimálního poloměru trasy a průměru TBM větší než 70, často přes 100. V případě tunelu SMART byl tento poměr 19. Proto musely být na začátku ražeb provedeny úpravy závěsů za strojem. Dalším problémem bylo vlastní řízení stroje. Čím větší a těžší stroj je použit, tím obtížnější je udržení správného směru ražby. Nejnáročnější je pak dostat tunelovací stroj zpět do osy trasy, pokud se v zatáčce vyjede výrazněji na vnější stranu trasy. Tento problém se vyskytl několikrát. Dalším problémem byla ražba ve složitých geologických podmínkách. Při prvních padesáti prstencích ostění přímo pod silniční křižovatkou musel stroj projít zónou podrcených vápenců vyplněných měkkým aluviem, což znamenalo časté ucpávání a vysoké opotřebení řezných disků. Údržba řezných disků musela být obecně prováděna cca po 100 m (tj. po čtrnácti dnech).

|

|

|

Závěr

Projekt SMART patří mezi nejnáročnější podzemní stavby současnosti. Využití jedné tunelové trouby pro silniční dopravu a zároveň pro odvedení srážkové vody ze zaplavovaných oblastí je neobvyklé řešení, které přineslo řadu specifických technických problémů. Kromě toho je ražba velkého profilu realizována ve velmi složitých geologických podmínkách pod zástavbou města Kuala Lumpur. Tunel o celkové délce 9,7 km byl ražen v krasové oblasti pomocí bentonitového tunelovacího stroje. Průběh ražeb potvrdil možnost realizace velkoprofilového tunelu v obdobných podmínkách a prokázal vhodnost použitého stroje a důležitost správného určení parametrů stroje. Dokončovaný tunel (obr. 8) by měl být zprovozněn v průběhu letošního roku. Správnost návrhu a funkce odvážného a neobvyklého technického řešení provozu víceúčelového tunelu prověří teprve budoucnost. Ale potřeba progresivních a neobvyklých technických řešení pro nové požadavky rozvíjející se civilizace klade před stavební inženýry stále nové výzvy.

Projekt SMART patří mezi nejnáročnější podzemní stavby současnosti. Využití jedné tunelové trouby pro silniční dopravu a zároveň pro odvedení srážkové vody ze zaplavovaných oblastí je neobvyklé řešení, které přineslo řadu specifických technických problémů. Kromě toho je ražba velkého profilu realizována ve velmi složitých geologických podmínkách pod zástavbou města Kuala Lumpur. Tunel o celkové délce 9,7 km byl ražen v krasové oblasti pomocí bentonitového tunelovacího stroje. Průběh ražeb potvrdil možnost realizace velkoprofilového tunelu v obdobných podmínkách a prokázal vhodnost použitého stroje a důležitost správného určení parametrů stroje. Dokončovaný tunel (obr. 8) by měl být zprovozněn v průběhu letošního roku. Správnost návrhu a funkce odvážného a neobvyklého technického řešení provozu víceúčelového tunelu prověří teprve budoucnost. Ale potřeba progresivních a neobvyklých technických řešení pro nové požadavky rozvíjející se civilizace klade před stavební inženýry stále nové výzvy.

Autor článku se během svého čtyřletého působení v britské firmě Mott MacDonald Ltd. podílel na návrhu projektu SMART, v současné době je zaměstnán ve firmě D2 Consult Prague s.r.o.

Použitá literatura

[1] Wallis, S.: SMART solution to Kuala Lumpur’s flooding. Tunnel and Tunnelling International. May 2004.

[2] Klados, G., Parks, D.: SMART - Overview, TBM Selection and Construction. International Conference & Exhibition on Tunnelling and Trenchless Technology, Kuala Lumpur, Malaysia, 2006.

[3] Darby, A., Wilson, R.: Design of the SMART Tunnel. International Conference & Exhibition on Tunnelling and Trenchless Technology, Kuala Lumpur, Malaysia, 2006.

[4] Hilar, M.: Využití velkoprofilového TBM pro ražbu v krasové oblasti. Sborník 34. konference Zakládání staveb, Brno, listopad 2006.