Porucha rekonstruované průmyslové podlahy skladové a spediční haly

Příspěvek popisuje případ poruchy rekonstruované průmyslové podlahy skladové a spediční haly. K rekonstrukci podlahy došlo z důvodu nevhodné skladby nášlapné vrstvy. Příčiny vzniku poruch byly identifikovány pomocí diagnostického průzkumu a laboratorními zkouškami.

Nové trendy při rekonstrukci průmyslových podlah

Novým trendem při rekonstrukci, popř. při odstraňování poruch průmyslových podlah je použití progresivních stavebních materiálů. Jedná se o materiály na bázi syntetických pryskyřic, např. akryláty, epoxidové systémy, polyuretany a metakryláty, avšak i materiály využívající recykláty. Výhodou použití těchto materiálů je odbourání větších stavebních zásahů, a tím i snížení doby nutné k provedení rekonstrukce. Při rekonstrukci jsou však kladeny výrazně vyšší nároky na přípravu podkladu, který může ovlivnit celkový výsledek.

S ohledem na mechanicko-fyzikální vlastnosti se často z uvedených materiálů při rekonstrukcích používají materiály na bázi syntetických pryskyřic. Pevnosti v tlaku a v tahu za ohybu těchto materiálů jsou podstatně vyšší než u betonu. Oproti betonovým podlahám mají podlahy ze syntetických pryskyřic lepší otěruvzdornost, odolnost vůči chemickým a ropným produktům, kyselinám, zásadám a solím. Současně tyto podlahy lépe splňují nové hygienické normy.

Z uvedeného by se dalo říci, že použití nových progresivních materiálů při rekonstrukcích vede ke zlepšení stavu. Ukažme si však opačný případ, kdy použití nového materiálu v kombinaci s nevhodně provedenou technologií nevedlo ke zlepšení stavu.

Popis případu

Průmyslová budova, jejíž součástí je posuzovaná rekonstruovaná průmyslová podlaha, byla postavena v devadesátých letech 20. století. V roce 2001 byla budova odkoupena soukromou společností se záměrem využití jako skladová a spediční hala. I když se jednalo o ?novou? stavbu, bylo rozhodnuto provést rekonstrukci původní podlahy z důvodu nevhodné skladby nášlapné vrstvy tvořené teracovými dlaždicemi tloušťky 30 mm. Podnětem k rekonstrukci byl i plánovaný způsob užívání, který předpokládal při provozu haly využití paletových a vysokozdvižných vozíků.

Rekonstrukci původní podlahy navrhla společnost specializující se na rekonstrukce průmyslových podlah. Součástí jí vypracované nabídky rekonstrukce byl popis stávajícího stavu podlahy a technologický návrh postupu pokládky nového souvrství podlahy na stávající podlahu, tabulka 1. Na základě provedených sond a posouzení stavu původní podlahy bylo navrženo provést novou podlahu na původní. Nová podlaha byla navržena jako vícevrstvá konstrukce tvořená nosnou a vyrovnávací vrstvou z plastbetonu, která byla mechanicky kotvena k podkladu, tj. k původní podlaze, a měla s tímto podkladem spolupůsobit jako spřažená deska. Lokální výtluky a poškozené dlaždice měly být odstraněny a v jednom kroku vyplněny plastbetonem. Finální povlak byl navržen ve formě epoxidové protiskluzné QS stěrky. Pokládka souvrství nové podlahy byla podle technologického postupu realizována během měsíců února až března roku 2005.

Ihned po uvedení sanované průmyslové podlahy do provozu docházelo na nové podlaze k postupné propagaci lokálních poruch a vad. Tyto poruchy a vady se projevily vydrolením plniva, tj. křemitého písku ISG, epoxidové vrstvy polymerbetonu Lena P 130, obr. 1. a 2.

|

1. |

Odstranění nesoudržných částí brokováním povrchu technologií Blastrac nebo frézováním |

|

2. |

Ruční dobroušení okrajů kolem stěn, sloupů a objektových dilatací |

|

3. |

Vysátí plochy a příprava po provedeném brokování |

|

4. |

1. vrstva - penetrace + přetmelení, materiál Lena P 100 |

|

5. |

Mechanické kotvení k podkladu, včetně vyztužení spřažené desky, KARI síť o průměru 4/150-4/150 + kotvy |

|

6. |

2. vrstva - epoxidová polymermalta (polymerbeton), materiál Lena P 130 + křemitý písek ISG |

|

7. |

Celoplošné přebroušení naplocho s vysátím |

|

8. |

3. vrstva - epoxidová nosná stěrka, materiál Lena P 122 QS, barva z RAL 7001 |

|

9. |

Prosyp křemenným pískem, vytvoření protismyku |

|

10. |

4. vrstva - epoxidová uzavirací stěrka, materiál Lena P 122 QS, barva z RAL 7001 |

|

11. |

Úprava dilatačních spár prořezáním a vytmelením flexibilním materiálem, např. Sikaflex |

¤ Tab. 1. Technologický návrh postupu pokládky souvrství nové podlahy

¤ Obr. 1. a 2. Poškození podlahy - rozpad nosné polymerbetonové vrstvy

Plnění znaleckého posudku

Při hledání příčin a faktorů vedoucích k lokálním poruchám a vadám byl použit diagnostický průzkum. Při diagnostickém průzkumu byly na dvou odběrových místech provedeny jádrové vývrty o průměru 50 mm a zkoušky přídržnosti. Odběrná místa byla vytipována pomocí akustické trasovací metody, při které byly zjištěny dvě základní odezvy - dunivá a křaplavá. V místě dunivé odezvy se předpokládalo, že spojovací můstky mezi posuzovanými materiály nášlapné vrstvy, nové a původní podlahy, jsou soudržné. U křaplavé odezvy se naopak předpokládalo, že přídržnost některé z vrstev nové, případně původní podlahy je nevyhovující. Pomocí jádrových vývrtů odebraných v odběrných místech (2+2 vývrty) byla určena skladba průmyslové podlahy, včetně stanovení tlouštěk jednotlivých vrstev (obr. 3. a 4.). Tloušťka vrstev byla stanovena kontaktním měřením a je souhrnně uvedena (tabulka 2). Na odebraných jádrových vývrtech bylo možno vzhledem ke geometrickým parametrům provádět rovněž i laboratorní zkoušky válcové pevnosti v tlaku potěrového podkladního betonu a betonů nosných desek původní podlahy pod a nad hydroizolací.

|

|

Popis vrstvy |

Tloušťka [mm] |

|

1. |

Nášlapná vrstva - Lena P 122 QS |

2 |

|

2. |

Nosná vrstva polymerbetonu se sítí KARI - Lena P 130 + křemitý písek ISG |

11-12 |

|

3. |

Penetrační hmota - Lena P 100 |

1 |

|

4. |

Teracová dlažba |

30 |

|

5. |

Podkladní betonový potěr |

35-55 |

|

6. |

Nosná betonová deska (vyztužená KARI sítí) |

100-120 |

|

7. |

Hydroizolace AP |

10 |

|

8. |

Betonová deska |

195-200 |

|

|

Celkem |

384-430 |

¤ Tab. 2. Skladba podlahy určená pomocí jádrových vývrtů

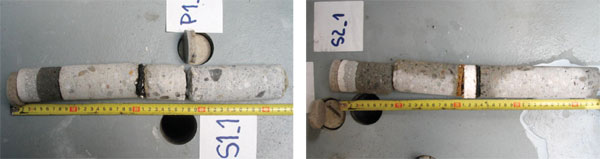

¤ Obr. 3. a 4. Skladba podlahy v jádrovém vývrtu v místě s dunivou (S1_1) a křaplavou (S2_1) odezvou

Vyloučení vlivu původní podlahy na vzniklé poruchy

V první fázi plnění znaleckého úkolu byla pomocí laboratorních zkoušek hledána kritická vrstva původní podlahy z hlediska případné propagace poruch. S ohledem na skladbu původní podlahy byla detailně analyzována nosná betonová deska a podkladní betonový potěr.

Průměrná krychelná pevnost betonu v tlaku nosných desek původní podlahy nad a pod hydroizolací (tabulka 2, položka 6 a 8) byla stanovena přepočtem z experimentálně zjištěné válcové pevnosti na válcových tělesech. Zjištěná průměrná krychelná pevnost betonu v tlaku měla hodnotu 21,2 MPa a průměrná objemová hmotnost betonu v suchém stavu byla 2150 kg/m3. Na základě výsledků zkoušek byla u posuzovaných betonů statistickým vyhodnocením podle ČSN 73 0038 určena zaručená pevnost betonu Rbg [MPa] a normová pevnost betonu Rbn [MPa]. Podle hodnoty Rbn pak byly betony zařazeny do pevnostních tříd: pro normu ČSN 73 2001 jako B170, ČSN 73 1201 jako B15 a pro ČSN EN 206 jako C12/15.

Průměrná objemová hmotnost podkladního betonového potěru (tabulka 2, položka 5) původní podlahy v suchém stavu byla 1810 kg.m-3. Tato hodnota ukazovala na nedostatečné hutnění při ukládání čerstvé betonové směsi. Z hlediska ČSN 73 1205 však nejsou pro konstrukční betony předepsány hodnoty objemových hmotností. Průměrná krychelná pevnost v tlaku podkladního betonového potěru, stanovená přepočtem z experimentálně zjištěné válcové pevnosti na válcových tělesech měla hodnotu 10,7 MPa. Na základě výsledků laboratorních zkoušek byl materiál zařazen do pevnostních tříd: pro normu ČSN 73 2001 jako B105 a ČSN 73 1201 jako B7,5. Pro normu ČSN EN 206 nebylo možné materiál zatřídit. S ohledem na požadavek ČSN 73 1205 a ČSN EN 206 nebylo možné považovat materiál podkladního betonového potěru původní skladby za konstrukční beton.

Uvedeným postupem byla ve skladbě původní podlahy jako kritická vrstva diagnostikována vrstva nekvalitního podkladního betonového potěru, do kterého byla vlepena původní nášlapná teracová dlažba. V ostatních materiálech původní skladby podlahy nebyly zjištěny žádné poruchy a vady z hlediska výskytu staticky významných trhlin. Je však nutné uvést, že na spojovacím můstku mezi podkladním betonovým potěrem a teracovou dlažbou, nebyly zjištěny žádné závažné poruchy. V podkladním betonovém potěru, ve všech odebraných vzorcích, nebyly rovněž zjištěny žádné staticky závažné poruchy z hlediska propagace trhlin.

Uvedené skutečnosti vedly k závěru, že původní podlaha byla stabilizovaná a nemá příčinnou souvislost s poruchami a vadami nového souvrství materiálů nad teracovou dlažbou. Vrstva podkladního betonového potěru mohla mít pouze vliv na možné lokální protlačení teracové dlažby. S poruchami ve skladbě nové podlahy však nesouvisí.

Byla příčina vzniklých poruch v souvrství nové podlahy?

V druhé fázi plnění znaleckého úkolu byla zkoumána skladba nové podlahy. Jak již bylo uvedeno, ve skladbě nové podlahy se propagují výrazné poruchy a vady, při kterých postupně dochází k lokálnímu rozpadu nosné polymerbetonové vrstvy vydrolením zrn plniva, tj. křemičitého písku ISG, až do sypkého stavu, obr. 4. a 5.

Charakter poškození ukazoval na tento mechanizmus časově závislého procesu poškození souvrství nové podlahy: Při poškození nastane narušení a rozpad nekvalitního spojovacího můstku mezi penetračním nátěrem Lena P 100 a nosnou polymerbetonovou vrstvou Lena P 130. Při dalším mechanickém namáhání podlahy od pojezdu paletových a vysokozdvižných vozíků pak dochází k opakovaným cyklickým deformacím (stlačování a vzdouvání nosné vrstvy) a následné degradaci (rozpadu) této vrstvy až do sypkého stavu. Dále si rozeberme jednotlivé příčiny mechanizmu porušení.

¤ Obr. 5. a 6. Lokální rozpad nosné polymerbetonové vrstvy vydrolením zrn plniva

Spojovací můstek

Nekvalitní spojovací můstek mezi penetračním nátěrem Lena P 100 a nosnou polymerbetonovou vrstvou Lena P 130 byl identifikován pomocí zkoušek přídržnosti. Zkoušky byly prováděny na válcových tělesech o průměru 50 mm, připravených jádrovým diamantovým vrtákem. Pro určení kritického místa v souvrství materiálů nové a původní podlahy byl přípravný vrt o průměru 50 mm veden od nášlapné vrstvy až k podkladnímu potěrovému betonu teracové dlažby, obr. 7., 8., 9. Přenášecí kovové terče byly na povrch zkoušeného souvrství nalepeny dvousložkovým lepidlem HBM X60. Při zkouškách přídržnosti byl použit odtrhoměr DYNA.

Zkoušky byly provedeny v místě s dunivou i křaplavou akustickou odezvou. Zkouškou přídržnosti byla zjištěna kohezní pevnost povrchových vrstev podkladního betonu o hodnotách 0,25 MPa až 0,96 MPa. Současně bylo v místě s dunivou akustickou odezvou zjištěno adhezní porušení spojovacího můstku, ke kterému došlo při hodnotách přídržnosti 0,03 MPa až 0,06 MPa. Tyto zjištěné hodnoty jsou ve smyslu ČSN 74 4505 čl. 3.8.3 nedostatečné a nevyhovující.

¤ Obr. 7. 8. a 9. Uspořádání zkoušky přídržnosti, odtrhoměr DYNA; dokumentace charakteru poškození

Struktura polymerbetonu

Další příčinu při vzniku poruch lze najít ve struktuře polymerbetonu nosné vrstvy nové podlahy. K prokázání této příčiny byly provedeny zkoušky na otěr. Při těchto zkouškách docházelo k samovolnému vydrolování zrn plniva.

Dávkování plniva

Nekvalitní struktura polymerbetonu nosné vrstvy nové podlahy souvisela se špatným dávkováním plniva, tj. křemičitého písku ISG. Při zkoumání bylo zjištěno, že ve struktuře zcela chyběla jemnozrnná frakce, takže křivka zrnitosti použitého plniva byla nevyhovující. Pravděpodobně také nebyl dodržen poměr mísení 12:1, resp. 14:1, uvedený v materiálovém listě materiálu Lena P 130 pro mocnost vrstvy 8-13 mm, resp. 15-30 mm. Bylo tedy použito více plniva a méně pojiva. Uvedený předpoklad byl potvrzen diferenční termickou analýzou [2], pomocí které bylo zjištěno, že obsah pojiva u vzorku mocnosti vrstvy 8-13 mm byl 2,8 % a u vzorku mocnosti vrstvy 15-30 mm byl 4,3 %. Po převodu na poměrový zápis byl u vzorku mocnosti vrstvy 8-13 mm použit mísicí poměr 12:0,35 namísto 12:1 a u vzorku mocnosti vrstvy 15-30 mm byl použit mísicí poměr 14:0,63 namísto 14:1. Sekundárním výstupem diferenční termické analýzy byly objemové hmotnosti materiálu Lena P 130, které rovněž potvrzovaly špatný mísicí poměr. U vzorku mocnosti vrstvy 8-13 mm byla objemová hmotnost 1380 kg.m-3 namísto 1670 kg.m-3 a u vzorku mocnosti vrstvy 15-30 mm byla objemová hmotnost 1400 kg.m-3 namísto 1680 kg.m-3.

Při nedodržení výrobcem udávaného mísicího poměru a s ohledem na zjištěný mísicí poměr lze usuzovat, že vyrobená směs byla suché konzistence. Při pokládce pak byla nedostatečně hutněna, což bylo zřejmé z vnitřní porozity nosné vrstvy. V odběrových místech bylo zjištěno, že dráty výztužné sítě jsou s polymerbetonem nesoudržné, což nasvědčuje, že při pokládce čerstvé polymerbetonové směsi docházelo i k mechanickému poškozování materiálu v období tuhnutí směsi (posuny výztužné sítě KARI při pohybu osob provádějící pokládku čerstvé směsi).

Vyhodnocení a závěr

Z uvedeného rozboru vyplývá, že původní podlaha byla stabilizovaná a neměla příčinnou souvislost s poruchami a vadami nového souvrství materiálů nad teracovou dlažbou. Vrstva podkladního betonového potěru původní podlahy mohla mít pouze vliv na možné lokální protlačení teracové dlažby, které s poruchami ve skladbě nové podlahy nesouvisejí.

Příčiny, které vedly ke vzniku vad a poruch, byly zjištěny v provedení nové podlahy. Prvním faktorem, který měl vliv na poruchy, byl nekvalitně provedený spojovací můstek a druhým faktorem byla struktura polymerbetonu. Třetí a s největší pravděpodobností nejdominantnější příčinou vzniku poruch bylo špatné dávkovaní plniva.

Části posudku [1] vznikly s pomocí výzkumného záměru MSM0021630511 ?Progresivní stavební materiály s využitím druhotných surovin a jejich vliv na životnost konstrukcí? na Fakultě stavební VUT v Brně.

Použitá literatura

[1] Pěnčík, J., Schmid, P.: Znalecký posudek 14/2005, FAST VUT v Brně. Brno, 2005

[2] Dufka, A.: Stanovení množství pojiva ve vzorcích polymerbetonu. Zpráva ke znaleckému posudku 14/2005, FAST VUT v Brně. Brno, 2005

[3] ČSN 73 2577 - Stanovení přídržnosti povrchové úpravy stavebních konstrukcí k podkladu

[4] ČSN EN 206-1 - Beton. Vlastnosti, výroba, ukládání a kritéria hodnocení

[5] ČSN 73 1317 - Stanovení pevnosti betonu v tlaku

[6] ČSN EN 12504-1 - Zkoušení betonu v konstrukcích, část 1: Vývrty

[7] ČSN EN 12390-3 - Pevnosti v tlaku zkušebních těles

[8] ČSN 73 0038 - Navrhování a posuzování stavebních konstrukcí při přestavbách

[9] ČSN 74 4505 - Podlahy. Společná ustanovení