Návrh a realizace Zvěrotického železničního tunelu podle principu observační metody, 2. díl

Druhý díl článku o Zvěrotickém železničním tunelu je zaměřený na uplatňování observační metody při volbě konstrukčního typu ostění a jeho provádění, optimalizaci hydroizoačního a drenážního systém tunelu i význam geotechnického monitoringu pro ověřování předpokladů technického návrhu při výstavbě.

Provádění stavební jámy

Práce na stavební jámě byly zahájeny 2. října 2019 skrývkou ornice v prostoru stavební jámy i přilehlého prostoru pro deponii vytěženého materiálu. Po vyhloubení první etáže stavební jámy bylo možné zahájit přípravné práce pro vrtání pilotových stěn. Pro dosažení požadované přesnosti sloužily železobetonové vodicí zídky (obr. 2), které určovaly jak polohu, tak svislý směr vrtání. Provádění pilotových stěn včetně betonáže převázek a jejich kotvení probíhalo v období od 2. prosince 2019 do 18. ledna 2021. Celkem bylo odvrtáno 4 772 m pilot, na které bylo včetně vodicích zídek a převázek použito 4 900 m3 betonu a 580 t výztuže. Povrch pilotové stěny a horninového masivu mezi pilotami byl stabilizován vrstvou stříkaného betonu o ploše 3 200 m2. Pro kotvení pilotové stěny bylo do vrtů osazeno celkem 8 424 m lanových kotev.

Od vjezdového portálu probíhalo hloubení stavební jámy v dobrých geotechnických podmínkách se zajištěním svahů první etáže pouze protierozní matrací, druhá a třetí etáž již byla zajištěna kotvami a stříkaným betonem se sítí. Rampy do stavební jámy byly navrženy jednak do zářezu před vjezdovým portálem, jednak za pilotovou stěnou směrem k vjezdovému portálu. Těžit se tak mohlo na dvou nezávislých pracovištích. To bylo důležité zejména s ohledem na proudový způsob výstavby, kdy od vjezdového portálu byly již realizovány práce na betonáži základových konstrukcí a horní klenbě tunelu, zatímco směrem k výjezdovému portálu se ještě těžila stavební jáma. Celkový přehled o rozdělení tunelu na úseky svahované stavební jámy a střední úsek zajištěný pilotovými stěnami, o situování deponie vytěženého materiálu i vazbě na dálnici D3 poskytuje obr. 1.

Po dobu hloubení probíhal geotechnický monitoring, který sledoval vliv výstavby na režim podzemní vody, deformace svahů stavební jámy 3D měřením bodů osazených na povrchu svahů nebo případné posuny horninového masivu ve větší vzdálenosti od její hrany inklinometry. Měření na inklinometrech by případně signalizovala vznik smykové plochy. V úseku pilotové stěny 3D měření deformací pilot i zhlaví kotev doplňovala inklinometrická měření na inklinometrech vsazených do pilot i mimo obrys stavební jámy a měření sil v kotvách dynamometry. Obr. 3 ukazuje osazený dynamometr a terč pro měření 3D deformací převázky. Jednotlivá měření byla seskupena do měřických profilů, takže bylo možné výsledky interpretovat komplexně a zjišťovat závislosti, mezi silami v kotvách, deformací pilotových stěn i horninového masivu za nimi. Po celou dobu výstavby se výsledky měření pohybovaly v očekávaných mezích a nikdy nebylo dosaženo varovného stavu. Zemní práce na těžení stavební jámy byly ukončeny 25. března 2021.

Observační metoda a optimalizace provádění tunelového ostění

Změny rozsahu použití doznalo i rozdělení tunelu podle typů konstrukce ostění. Zadávací dokumentace předpokládala v úsecích svahované stavební jámy použití typu ostění založeného na pasech, mezi pilotovými stěnami pak byl použit typ založený na spodní klenbě, případně se spodní klenbou usazenou na železobetonové desce. Na přechodu mezi svahovanou stavební jámou a pilotovými stěnami byl použit blok betonáže ostění založený částečně na pasech a částečně na spodní klenbě. Tento typ nebyl v realizační dokumentaci použit vzhledem k obtížně stanovitelnému statickému chování takto navržené konstrukce. Stejně tak nebyl použit typ se spodní klenbou a základovou deskou. Tím se počet typů zúžil pouze na dva.

Pro rozhodování o typu konstrukce tunelového ostění založeného na základových pasech nebo na spodní klenbě bylo zásadním kritériem maximální napětí v základové spáře. Ostění se spodní klenbou bylo nutné použít v prostředí, které nebylo schopné přenášet napětí větší než Rd = 400 kPa. Toto prostředí odpovídalo podle uvedených geotechnických parametrů třídě zeminy F4 konzistence pevné, případně typům zemin s nižší únosností Rd. Pro stanovení prognózy použití typů ostění byla použita tabulka geotechnických parametrů z geotechnického průzkumu (tab. 2 – viz 1. díl článku). Tato tabulka udávala hodnoty tabulkové únosnosti Rd podle v současnosti již neplatné ČSN 73 1001. Při použití těchto hodnot je však nutné si uvědomit, že tabulkou stanovené hodnoty únosnosti základové půdy odpovídají hloubce založení 0,8 m až 1,5 m a šířce základu 3 m. Úroveň základové spáry tunelu se však pohybuje v hloubce 11 m až 16 m, tedy výrazně větší, než předpokládá norma. S ohledem na primární napjatost horninového masivu v této hloubce se dalo předpokládat, že i po odlehčení vlivem výkopu bude únosnost základové půdy výrazně vyšší než hodnoty uváděné normou.

Vyhodnocení podmínek zastižených na stavbě probíhalo v rámci geotechnického monitoringu, který prováděla firma GeoTec-GS, a.s. Na základě uvedeného kritéria byl pak v průběhu výstavby úsek tunelu se spodní klenbou na začátku a konci pilotových stěn ještě zkrácen o dva bloky betonáže, tj. celkem o 20 m. Geotechnické podmínky na začátku pilotové stěny, na základě kterých bylo rozhodnuto o prodloužení úseku tunelu založeného na pasech, ukazuje obr. 4.

Další úprava technického řešení souvisela s technologickým postupem výstavby, realizací záchranných výklenků a nouzového osvětlení tunelu. Kabely k nouzovému osvětlení jsou vedeny v chráničkách v horní klenbě tunelu. Rozteč světel nouzového osvětlení v zadávací dokumentaci neodpovídala délce bloku betonáže. V bloku betonáže se záchranným výklenkem bylo umístěno jedno světlo nad výklenkem, v sousedním bloku betonáže pak byla umístěna světla dvě. Betonování záchranných výklenků současně s tunelovým ostěním by znamenalo výrobu speciálního bednění rubu ostění. Zhotovitel se proto rozhodl betonovat výklenky dodatečně až po betonáži tunelového ostění s tím, že mezi bednění líce a rubu ostění byl v místě výklenku vkládán speciální díl. Tento postup výstavby byl podmíněn situováním nouzového osvětlení mimo záchranný výklenek, protože vedení chrániček vzniklou pracovní spárou mezi ostěním a výklenkem by bylo z hlediska provádění velmi rizikové. Došlo proto ke změně technického řešení a poloha nouzového osvětlení byla posunuta mimo záchranný výklenek. Rovněž se sjednotila vzdálenost světel (a tím i niky pro vyústění kabelů) s délkou bloku betonáže. Tím se výrazně zjednodušilo provádění a snížilo riziko poškození chrániček při betonáži, a to při současném splnění požadavků předpisů na bezpečnost provozu a zachování požadované intenzity světla na záchranné cestě 2 luxy. Napojení výztuže ostění a nouzového výklenku umožňovala vylamovací výztuž osazená do ostění tunelu.

Výztuž základových pasů byla montována na podkladní betony, které byly připraveny v celé délce svahované stavební jámy od vjezdového portálu (obr. 5). Vlastní betonáž základových pasů ostění byla zahájena 5. června 2020. V průběhu července byly ze Španělska naváženy a montovány jednotlivé díly bednicího vozu a po jeho smontování a vyzkoušení funkčnosti zhotovitel zahájil 25. srpna 2020 betonáž první klenby tunelového ostění (obr. 6). Do konce roku 2020 bylo vybetonováno 70 m kompletního ostění tunelu a betonáží atypického portálového bloku na výjezdovém portále byly práce na tunelovém ostění 6. října 2021 ukončeny (obr. 7). Jako na každém tunelu závisela rychlost postupu prací na secvičení osádky provádějící vyztužování i betonáž ostění. Délka pracovního cyklu zahrnující očištění a ustavení bednicího vozu, montáž výztuže, zaklopení vnějšího bednění, betonáž bloku ostění a posun bednění na novou pozici dalšího bloku betonáže začínala na dvanácti dnech, ale po vyladění všech pracovních postupů došlo ke zkrácení na sedm dnů. V jednom bloku betonáže délky 10 m bylo do horní klenby uloženo 155 m3 betonu a 19,9 t výztuže. V případě tunelu založeného na základových pasech jejich objem betonu představoval 30,7 m3 při hmotnosti výztuže 4,7 t. U tunelu založeném na spodní klenbě její objem betonu dosahoval 170 m3, zabudovaných 20,4 t výztuže znamenalo 120 kg výztuže na 1 m3 klenby. Celkem bylo na tunelové ostění použito 8 440 m3 betonu a 1 100 t výztuže.

Úprava konstrukce bednicího vozu

Vodonepropustnost tunelového ostění a těsnění pracovních spár vnitřními těsnicími pásy představovala podle koncepce požadované zadávací dokumentace pojistku v případě poškození hydroizolace. Tento systém vyžadoval speciální úpravu bednění čela bloku betonáže, která umožňovala vložení vnitřního těsnicího pásu (obr. 8). V případě, že vodonepropustnost zajišťuje pouze hydroizolační fólie, je spřažení vnějšího a vnitřního bednění prováděno několika řadami táhel osazovaných do chrániček zabetonovaných do ostění. Ty je pak nutné po posunu bednění utěsnit. Ve snaze o minimalizaci prostupů ostěním a snížení rizika průsaků se zhotovitel rozhodl konstrukci bednicího vozu koncipovat tak, aby se spřažení omezilo pouze na dvě řady táhel na každém boku tunelu. Ve spolupráci se španělskými konstruktéry firmy PERI se podařilo konstrukci bednicího vozu pode požadavků zhotovitele upravit, ale za cenu zesílených výztuh pláště vnějšího bednění a speciálních kotevních prvků zabetonovaných do základové konstrukce betonované v předstihu před horní klenbou tunelu (obr. 9). Kotevní prvky zachytávaly síly vyvozené tlakem betonové směsi, které při standardním konstrukčním řešení zachycovala spřahovací táhla. Masivní výztuhy vnějšího pláště zvýšily hmotnost každého dílu bednění až na cca 50 t (obr. 10). To mělo negativní dopad na manipulaci s bedněním na další blok betonáže. Prvotní představa o pojezdu bednění po podkladním betonu ztroskotala na drcení betonu pod koly a zabořování do podkladního betonu. Původní úpravu bednicího vozu ukazuje obr. 11. Z toho důvodu bylo nutné ocelová kola vnějšího bednění podkládat ocelovými pláty tloušťky 20 mm. I při této tloušťce se pláty pod tlakem bednění deformovaly. V zimní pauze v betonování ostění byla proto do kol vnějšího bednění vyfrézována drážka a kola byla upravena na pojezd po ocelových profilech navařených na ocelové pláty. Tak vznikla „kolejnice“ spolehlivě roznášející zatížení do podkladního betonu. Tato úprava se osvědčila a posun vnějšího bednění již probíhal bez problémů. Vnitřní bednění o váze cca 100 t tvoří ocelový most o délce bloku betonáže, na jehož plášti jsou osazeny příložné vibrátory a jehož součástí jsou rovněž plnicí otvory, které umožňují symetrické plnění bednění betonovou směsí. Vnitřní bednicí vůz pojíždí po kolejnicích osazených na základových pasech a po usazení do polohy bloku betonáže je v základové konstrukci zajištěn ocelovými čepy (obr. 12). Tyto čepy brání sevření bednicího vozu vlivem vodorovných sil od tlaku betonové směsi. Ke kvalitě vnějšího povrchu ostění přispělo i zmenšení nezabedněné části ostění ve vrcholu klenby na šířku pouhé 2 m. Tato část ostění se při betonáži upravuje stahováním latí a tomu musí odpovídat i konzistence betonové směsi, aby nedošlo k jejímu roztékání (obr. 10).

Optimalizace hydroizolačního a drenážního systému

V průběhu zpracování realizační dokumentace došlo i ke změně materiálu hydroizolace. Původní plnoplošně natavované pásy z modifikovaného asfaltu byly po odsouhlasení investorem nahrazeny hydroizolační PE fólií tloušťky 3 mm se signální vrstvou. Hydroizolační fólie je při provádění svařována dvoustopým svarem. Vzniklý kanálek tak umožňuje ověřit kvalitu svaru tlakovou zkouškou, kdy se po určitý čas sleduje pokles tlaku vzduchu mezi svary. V případě poškození hydroizolační fólie je vada prakticky neopravitelná. Je proto nutné jak svařování materiálu, tak ochraně hydroizolace při provádění zásypů věnovat maximální pozornost. Po obou stranách byla hydroizolační fólie ochráněna geotextilií GEONETEX 1 000 g/m2. Tak byla zajištěna jak ochrana před protlačením ze strany ostění, tak před poškozením ze strany zásypu (obr. 13). Proti mechanickému poškození hydroizolační fólie při provádění zásypu chránil hydroizolační souvrství ještě obsyp jemnozrnným materiálem o tloušťce min. 1 m. Pro zaizolování tunelu bylo použito celkem 9 300 m2 hydroizolační fólie a dvojnásobná výměra ochranné geotextilie. Spáry mezi bloky betonáže proti případným průsakům poškozenou hydroizolační fólií těsní 870 m vnitřních těsnicích pásů.

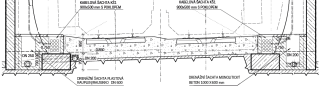

K největšímu pokroku v úpravě technického řešení oproti zadávací dokumentaci došlo při změně systému odvodnění tunelu. Původní návrh vycházel z dosud standardně používaného systému drenáží, kdy boky tunelu odvodňuje boční tunelová drenáž s čisticími šachtami umístěnými do záchranných výklenků. Pláň tunelu odvodňuje středová drenáž situovaná do osy tunelu. Čisticí šachty středové drenáže mají poklopy umístěné pod štěrkovým ložem mimo oblast čističky štěrkového lože. Čistění střední tunelové drenáže je tak možné pouze po odstranění vrstvy štěrkového lože nad poklopem čisticí šachty (obr. 15). To je spojeno s výlukou provozu v tunelu. Na koridorové trati však znamená i krátkodobá výluka značné náklady a čistění střední tunelové drenáže je prakticky neproveditelné, což se může po zanesení drenáží negativně projevit v degradaci pláně podzemní vodou. Projektant realizační dokumentace navrhl změnu systému odvodnění pláně jejím jednostranným vyspádováním, umístěním drenážního potrubí podél základu klenby ostění a napojením drenážního potrubí na šachty pro čistění boční tunelové drenáže (obr. 16). Návrh vyžaduje použití speciálních plastových šachet, do kterých kromě průtočného potrubí boční tunelové drenáže zaúsťují i drenáže pláně procházející základem ostění. Poloměry kolen musí být voleny tak, aby umožnily jednak vysokotlaké čistění a jednak průjezd vozíku s revizní kamerou pro kontrolu stavu drenážního potrubí (obr. 14). Ze šachty umístěné do záchranného výklenku je tak možné čistit jak boční drenáž, tak drenáž pro odvodnění pláně.

Tento systém drenáže nebyl dosud v České republice v železničním tunelu použit a povede kromě odstranění šachet na čistění středové drenáže hlavně k výraznému snížení provozních nákladů, resp. k reálné možnosti čistění drenáže pro odvodnění pláně. Jedná se o praktické využití zkušeností projektového týmu získaných při projektování tunelů v zahraničí. O správném fungování navrženého systému je možné se přesvědčit již při výstavbě, kdy je voda prosakující dnem tunelu odváděna po povrchu spádového betonu do drenážního potrubí.

Pro filtrační obsyp drenáže nebyl použit mezerovitý beton, jak bývá u tunelů zvykem, ale pouze štěrk, ze kterého se nevyplavuje sintr zanášející drenážní potrubí. Lze proto očekávat větší časový interval pro čistění tunelových drenáží.

Provádění zpětných zásypů

Po realizaci hydroizolačního a drenážního systému mohlo být zahájeno zasypávání tunelu. I když zadávací dokumentace předpokládala ochranu hydroizolačního souvrství vrstvou jemnozrnného materiálu pouze v tloušťce 0,5 m, tento požadavek nebylo možné ve stísněných podmínkách stavební jámy prakticky dodržet a jemnozrnným materiálem bylo nutné vyplnit celou spodní etáž stavební jámy. Zásypový materiál se dopravoval menší mechanizací (obr. 17), hutnění v dolních partiích stavební jámy bylo možné pouze hutnicí deskou. Teprve po zasypání nejhlubší etáže stavební jámy se prostor mezi tunelem a svahy stavební jámy nebo pilotovými stěnami zvětšil natolik, že bylo možné vrstvu ochranného obsypu oddělit od zásypového materiálu odebíraného z deponie na boku tunelu. Až od této úrovně bylo také možné pro hutnění použít těžký vibrační válec. Zasypávání tunelu probíhalo po vrstvách výšky max. 300 mm. Podle statického výpočtu nesměla případná nesymetrie v úrovni zásypu na levé a pravé straně tunelu překročit 1 m.

Při použití materiálu z výkopu stavební jámy a hutnění na parametry předepsané projektovou dokumentací je propustnost zásypového materiálu poměrně malá. Je však výrazně větší než v případě rostlého horninového masivu. Objednatel se proto rozhodl řešit zvýšené průsaky srážkové vody do podloží vytvořením jílové těsnicí vrstvy. Tímto způsobem je možné prostor nad tunelem opět bez omezení využívat jako zemědělskou půdu. Těsnicí jílová vrstva tloušťky 0,5 m byla vytvořena v úrovni 1 m nad vrcholem klenby tunelu. Na zásyp byla položena vrstva geotextilie zamezující rozplavování jemných částic těsnicí vrstvy do spodních vrstev zásypu (obr. 18). Dá se rovněž očekávat, že po zanesení geotextilie jílovými částicemi dojde k omezení průsaku a bude působit jako izolace proti vodě. Stejná geotextilie byla položena i na horní líc těsnicí vrstvy. Nad touto vrstvou byl zásyp dokončen až do úrovně vrstvy ornice.

Zasypávání tunelu probíhalo ve směru od vjezdového k výjezdovému portálu. Nová trasa železnice přerušila místní komunikaci napojující část Soběslavi na dálnici D3. Bylo proto nutné nad tunelem v oblasti vjezdového portálu vybudovat novou komunikaci (obr. 19). Tuto skutečnost bylo nutné při provádění zásypů zohlednit. Pod komunikací je hydroizolační systém chráněn před mechanickým poškozením kromě již zmiňované geotextilie i deskami z recyklované gumy, není prováděna jílová těsnicí vrstva a jsou kladeny zvýšené nároky na parametry hutnění.

Pro tunelové ostění statický výpočet definoval nejen přípustnou nesymetrii úrovně zásypů po pravé a levé straně tunelu, ale i očekávané deformace v jednotlivých etapách zasypávání a varovné stavy, které by neměly být při zasypávání překročeny. Na ostění byly osazeny měřické body, které umožňují v rámci geotechnického monitoringu sledovat 3D deformaci ostění a naměřené hodnoty porovnávat s očekávanými hodnotami (obr. 20). Měření probíhala po celou dobu provádění zásypů a všechny naměřené hodnoty se pohybovaly v předpokládaných tolerancích. Pro správnou interpretaci výsledků měření bylo nutné vždy uvádět úroveň zásypu po levé i pravé straně tunelu.

V rámci zásypů došlo ještě k jedné významné změně oproti zadávací dokumentaci. Původně navržené technické řešení portálových svahů v přirozeném sklonu neumožňovalo překrýt zásypem příčnou pracovní spáru mezi portálovými a navazujícími bloky betonáže (tunelovými pasy). Ze stejného důvodu by nebylo možné tuto spáru překrýt hydroizolační fólií, která musí být proti mechanickému poškození i klimatickým vlivům chráněna zásypem. Bylo tedy nutné na obou portálech zvýšit svah nově navrženými gabionovými zdmi výšky 5 m. Portálové svahy jsou nad korunou gabionových zdí chráněny lomovým kamenem, což představuje prakticky bezúdržbové řešení. Jak ukazují zkušenosti z již provozovaných tunelů na IV. železničním koridoru, uchycení náletové vegetace je v lomovém kameni velmi obtížné.

Vnitřní vybavení a opatření k zajištění bezpečnosti provozu

V rámci vnitřního vybavení železničního tunelu jsou pod služebními chodníky po obou stranách jízdní dráhy vytvořeny kabelovody pro převedení inženýrských sítí. Kabely jsou vedeny v chráničkách zabetonovaných pod chodníkem. Zatahování kabelů umožňují kabelové šachty situované jak před portály tunelu, tak ve služebním chodníku. Kabelové šachty jsou zakryty těžkými železobetonovými poklopy, které bez speciální mechanizace není možné otevřít. Společně s kamerovým dohledem na obou portálech je tak sníženo riziko krádeže kabelů. Kabelovody také v tunelu tvoří samostatný požární úsek.

Pro zajištění bezpečnosti údržby jsou v tunelu umístěna po obou stranách 1,1 m nad služebním chodníkem ocelová madla a po 20 m záchranné výklenky, které slouží k úkrytu v případě, že by tunelem při pochůzce jel vlak. Mezi výklenky jsou na ostění vyznačeny šikmé bílé pásy, které mají vrchol ve středu vzdálenosti mezi výklenky. Klesání pásu proto vždy ukazuje směr k nejbližšímu záchrannému výklenku. Služební chodník šířky min. 800 mm není určen pro veřejnost a vstup do tunelu je zakázán i informačními tabulemi na obou portálech. V záchranných výklencích jsou umístěny šachty na čistění tunelové drenáže.

V původním návrhu byly v tunelu kromě šachet na čistění drenáže a kabelových šachet navrženy ještě šachty pro napojení hadic na požární vodovod při provádění zásahu v tunelu (obr. 14). V realizační dokumentaci projektant navrhl technické řešení používané na již provozovaných tunelech na IV. železničním koridoru a pro vyústění armatury požárního vodovodu využil dostatečně prostorné šachty na čistění boční tunelové drenáže. Tím se snížil počet šachet v tunelu o třetinu. S tím souvisí nejen snížení pracnosti v době výstavby, ale i snížení provozních nákladů spojených s údržbou šachet. Vypuštění vody z potrubí po požárním zásahu je tak možné nejen v nejnižším bodě potrubí na vjezdovém portále, ale částečně i do tunelové drenáže v takto sdružených šachtách. Sdruženou šachtu na čistění tunelové drenáže a požárního hydrantu v etapě provádění kabelovodu pod služebním chodníkem ukazuje obr. 21. Poklopy na šachty jsou v tomto případě vyrobeny z plechu, aby bylo možné šachtu bez větší námahy otevřít a snadno se tak dostat k požárnímu hydrantu. Proti odcizení jsou kovové poklopy připevněny řetězem k boku šachty.

Z hlediska zajištění bezpečnosti provozu jsou na obou portálech instalovány protidotykové zábrany jako ochrana před kontaktem s trakčním vedením, dále je v tunelu instalováno nouzové osvětlení a nezavodněné potrubí požárního „suchovodu“. Obecně se řídí zajištění bezpečnosti provozu v železničních tunelech nařízením Komise EU č. 1303/2014 o technické specifikaci pro interoperabilitu (TSI) týkající se bezpečnosti v železničních tunelech železničního systému Evropské unie. Tento předpis definuje požadavky nejen na stavební a technologickou část tunelů, ale obecně uvádí ucelený soubor opatření ke snížení rizika v tunelech. Členské státy mohou stanovit nové a přísnější požadavky pro konkrétní tunely v souladu s článkem 8 směrnice 2004/49/ES. Tyto požadavky jsou oznámeny Komisi před jejich zavedením. Takové přísnější požadavky se musí opírat o vyhodnocení rizik a musí být zdůvodněny konkrétní rizikovou situací. Podle TSI je nutné zajistit místa pro hašení u tunelů delších než 1 km. Podle ČSN 73 7508 Železniční tunely se požadavek na instalaci nezavodněného požárního potrubí vztahuje na tunely delší než 500 m. Pro zajištění požární bezpečnosti Zvěrotického tunelu je v prostoru pod pravým služebním chodníkem nadstandardně umístěno nezavodněné potrubí požárního „suchovodu“ DN 125. Podle požárněbezpečnostního řešení je zásobování požární vodou zajištěno z požární nádrže umístěné nad vjezdovým portálem o objemu 130 m3. Doplňování vody do požární nádrže umožňuje napojení na vodovodní řad. V případě zjištění požáru v tunelu bude dálkově ovládanými šoupaty se servopohonem otevřen přívod vody do nezavodněné části požárního suchovodu a ten bude před příjezdem hasičů zavodněn. Požadovaný tlak vody v potrubí si jednotky HZS zajistí připojením čerpadla na požární potrubí v místě armaturní šachty na nástupní ploše IZS před vjezdovým portálem. Vzhledem k tomu, že předpis TSI ukládá osádce vlaku v případě mimořádné události v tunelu s vlakem vyjet ven a vzhledem k délce tunelu 370 m je požární zásah v tunelu jen velmi málo pravděpodobný. Povinnost vyjet s vlakovou soupravou z tunelu platí i v situaci, kdy by v soupravě vypukl požár. Vzhledem k tomu, že z hlediska požadavků normy ČSN 73 7508 ani evropského předpisu TSI není nutné ve Zvěrotickém tunelu požární vodovod instalovat, řídí se projekt požárního vodovodu požadavky požárněbezpečnostního řešení, které bylo součástí zadání, a jeho revizemi zpracovávanými v době výstavby tunelu.

Geotechnický monitoring

Geotechnický monitoring tvoří nedílnou součást stavby každého tunelu. Projekt geotechnického monitoringu vycházel z měření a sledování definovaných v zadávací dokumentaci. Byl však upraven pro potřeby sledování a měření požadovaných realizační dokumentací. Autorem projektu geotechnického monitoringu je firma SAGASTA s.r.o., měření a sledování na stavbě provádí firma Geotec-GS, a.s. V rámci geotechnického monitoringu probíhala 3D měření deformací svahů stavební jámy, měření deformací zhlaví inklinometrů a převázek lanových kotev v úsecích pilotových stěn i měření deformací pilotových stěn v místě osazených dynamometrů určených k měření napětí v lanových kotvách. Inklinometry byly osazeny jak v úsecích svahované stavební jámy, tak přímo do pilot k ověření průběhu jejich deformace a sledování vlivu odtěžování stavební jámy i vnášení předpětí do lanových kotev v jednotlivých etapách hloubení stavební jámy. Jednotlivá měření byla sestavována do sdružených měřických profilů, takže chování horninového masivu bylo možné komplexně vyhodnotit na základě výsledků všech měření v rámci měřického profilu. Součástí projektu geotechnického monitoringu byla kritéria pro sledování navržených konstrukcí, bez kterých by nebylo možné výsledky měření a sledování vyhodnotit a použít pro aplikaci observační metody. Kritéria stanovil projektant realizační dokumentace na základě statických a stabilitních výpočtů.

Kromě geotechnických měření se geotechnicky hodnotily v každé fázi výstavby stěny a dno stavební jámy, včetně fotodokumentace. V případě potřeby byly prováděny, pro ověření předpokladů projektové dokumentace a upřesnění prognózy geotechnických podmínek, kopané sondy. Vyhodnocoval se i výnos z vrtů velkoprůměrových pilot.

Vliv výstavby na režim a chemismus podzemní vody byl průběžně sledován jednak v hydrotechnických vrtech, jednak ve studních v objektech, které se nacházejí v zóně ovlivněné nejen výstavbou tunelu, ale i navazujících stavebních objektů. Pro sledování hladiny podzemní vody bylo nasazeno jak kontinuální měření dataloggery, tak individuální odečty probíhající v určených časových intervalech.

Další důležitou kapitolou geotechnického monitoringu byla pasportizace a sledování objektů v zóně ovlivnění a sledování vlivu výstavby na tyto objekty.

Výsledky měření a sledování jsou s minimální časovou prodlevou publikovány prostřednictvím webové aplikace SIISEL a jsou tak dostupné účastníkům výstavby, kteří mají do systému přístup. Aplikace umožňuje zobrazení časového průběhu sledovaných veličin a jejich porovnání s kritérii nastavenými v realizační dokumentaci. Geotechnický monitoring a vývoj aplikace pro jeho vyhodnocování a publikování výsledků provádí firma GeoTec-GS, a.s. Velkou výhodou tak byla možnost spolupráce s programátorem aplikace, který ochotně vycházel projektantovi realizační dokumentace vstříc a možnosti vyhodnocování upravoval podle jeho představ. V době publikování článku již v rozsahu geotechnických měření dochází s postupujícím zasypáváním stavební jámy k útlumu měření a sledování se zaměřuje na chování tunelového ostění v průběhu provádění zásypů. Obr. 22 ukazuje časový průběh sedání jednotlivých měřických bodů ve staničení tunelu TM 163 v závislosti na postupném provádění zásypů. Obdobným způsobem je možné v každém bodě zobrazit i další složky deformace nebo časový průběh vektoru deformace.

Díky vstřícnému přístupu investora i zhotovitele se podařilo do konstrukce ostění osadit ve dvou blocích betonáže čidla pro sledování průběhu teploty po tloušťce betonového průřezu. Zároveň s teplotními čidly jsou do ostění osazovány tenzometry pro sledování napětí v konstrukci. Teplotní čidla jsou do konstrukce osazována s roztečí 50 mm a umožňují dlouhodobé sledování průběhu teplotního gradientu v ostění v závislosti na klimatických podmínkách. Cílem měření je zjištění teplotního namáhání konstrukce. To umožňuje rozlišit namáhání ostění vyvolané teplotním zatížením od namáhání známým zemním tlakem zásypu i vlastní tíhou ostění. V případě poruchy ostění za provozu (zejména vznik trhlin) tak bude snazší zjistit její příčinu a navrhnout účinné opatření k její sanaci. Jedná se o dlouhodobý systém měření, která by měla v budoucnu probíhat ve všech tunelech a po získání statisticky významného souboru dat by mohla být podkladem pro stanovení teplotního zatížení ostění tunelů v podmínkách České republiky. Osazování měřických profilů i vlastní měření realizují zástupci Fakulty stavební ČVUT v Praze. Betonový trámeček s teplotními čidly osazený na boku ostění a tenzometr upevněný k výztuži ukazuje obr. 23.

Závěr

Výstavba dvoukolejného tunelu Zvěrotice probíhala a probíhá bez problémů. Konstrukce závislé na geotechnických podmínkách a zatížené tak určitou mírou nejistoty jsou již dokončeny. V době publikování článku je zrealizována hrubá stavba a probíhají práce na vnitřním vybavení tunelu.

Zkušenosti získané při projektování a realizaci tunelu opět potvrzují význam správného rozsahu geotechnického průzkumu a jeho komplexního vyhodnocení. Při výstavbě se v principu potvrdila prognóza stanovená v realizační dokumentaci a rozsah jednotlivých typů konstrukcí již nemusel být výrazně měněn. Jedinou výjimku představuje rozsah tunelu se spodní klenbou, který byl předpokládán v celé délce pilotových stěn. Skutečně zastižené geotechnické podmínky v začátcích pilotových stěn však umožnily zmenšit jeho délku o dva bloky betonáže, tj. o 20 m, a tunel byl na začátku a konci úseku s pilotovými stěnami založen na základových pasech. Tunel se nachází v těsné blízkosti Soběslavi a nelze zcela eliminovat dopady jeho výstavby na životní komfort obyvatel. Bylo proto nutné komunikovat jak s občany, kterých se výstavba železnice bezprostředně týká, tak s vedením města, které občany zastupuje.

V průběhu výstavby došlo v souladu s požadavky zadávací dokumentace k aplikaci principů observační metody. Na základě skutečně zastižených geotechnických podmínek byla provedena celá řada úprav technického řešení. Další změny technického řešení vyvolané iniciativou projektanta realizační dokumentace zhotovitel i investor akceptovali, neboť se jednalo o změny vedoucí ke snížení rizik pří výstavbě nebo zvyšující užitné vlastnosti tunelu a snižující provozní náklady. Dobré vztahy mezi jednotlivými účastníky výstavby napomáhají k hladkému průběhu stavebních prací i schvalování realizační dokumentace.

Technické parametry stavby

Rychlost standardní vlakové soupravy: 185 km/h

Technické parametry stavby

Rychlost standardní vlakové soupravy: 185 km/h

Základní údaje o stavbě

Zhotovitel: stavbu tunelu provádí pro sdružení firem STRABAG Rail a.s., EUROVIA CS, a.s., a Metrostav a.s. firma HOCHTIEF CZ a.s.

Geotechnický monitoring: GeoTec-GS, a.s.

Geofyzikální průzkum: GEONIKA, s.r.o.

Projektant realizační dokumentace: SAGASTA s.r.o., Ing. Libor Mařík

Doba výstavby: Předpokládaná doby výstavby traťového úseku je od září 2019 do května 2023. Vlastní výstavba tunelu byla zahájena 2. října 2019 zemními pracemi na stavební jámě.

Zahájení provozu: je plánováno v listopadu 2022

Základní údaje o stavbě

Zhotovitel: stavbu tunelu provádí pro sdružení firem STRABAG Rail a.s., EUROVIA CS, a.s., a Metrostav a.s. firma HOCHTIEF CZ a.s.

Geotechnický monitoring: GeoTec-GS, a.s.

Geofyzikální průzkum: GEONIKA, s.r.o.

Projektant realizační dokumentace: SAGASTA s.r.o., Ing. Libor Mařík

Doba výstavby: Předpokládaná doby výstavby traťového úseku je od září 2019 do května 2023. Vlastní výstavba tunelu byla zahájena 2. října 2019 zemními pracemi na stavební jámě.

Zahájení provozu: je plánováno v listopadu 2022