Lávka z UHPC přes Vltavu v Lužci

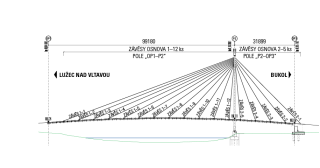

Lávka v Lužci nad Vltavou je unikátní konstrukce zavěšená na jednom pylonu výšky 40 m. Mostovka je sestavena ze segmentů zhotovených z UHPC (ultravysokohodnotný beton). Tento materiál třídy C110/130 umožňuje vytvořit velmi štíhlou konstrukci na rozpětí 100 m a rovněž se vyznačuje dlouhodobou spolehlivostí. Závěsy jsou zhotoveny z uzamčených lan zakončených vidlicemi. Závěsy a volné vnější předpínací kabely jsou vyměnitelné.

Úvod

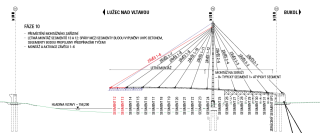

Obec Lužec nad Vltavou leží nedaleko Mělníku na ostrově mezi tokem Vltavy a Vraňansko-hořínským plavebním kanálem. Doposud bylo Vltavu možné překonat pouze přívozem. Obec se proto rozhodla přes řeku vybudovat lávku. Vltava není v tomto místě regulována, výška hladiny značně kolísá v závislosti na průtoku a je nutno počítat s častými povodněmi. Zejména z důvodu spolehlivého převedení velké vody je navržena lávka bez podpor v toku, a to o dvou polích, s jedinou podporou na břehu toku (obr. 2 a 3). Dalším požadavkem je dlouhodobá spolehlivost konstrukce s minimálními požadavky na údržbu. Uvedeným kritériím vyhovuje zavěšená konstrukce s jedním pylonem, s mostovkou navrženou z ultravysokohodnotného betonu vyztuženého rozptýlenou ocelovou výztuží (tzn. z UHPFRC nebo obvykle zkráceně jen UHPC).

Konstrukční řešení lávky

Založení mostu

Celá mostní konstrukce se nachází v zátopovém území, proto bylo při návrhu založení uváženo riziko podemletí a promývání hrubozrnných základových půd při zvýšených průtocích Vltavy. V říčních sedimentech je i riziko nepravidelného výskytu čoček jemnozrnných materiálů s významně větší stlačitelností. Skalní podklad je v zájmovém území tvořen sedimenty křídového stáří (mezozoikum).

S ohledem na typ konstrukce a na výše popsané geotechnické podmínky v místě stavby bylo navrženo založení opěr i základu pylonu jako hlubinné, na pilotách o průměru 880 mm, které jsou vetknuty do poloskalní horniny R4 nacházející se v hloubce cca 9,0 m pod stávajícím terénem. Pro zachycení tahových reakcí od reverzního závěsu u opěry O3 bylo navrženo šest trvalých zemních kotev. Z toho tři kotvy jsou s odklonem od svislice o 15° a další tři kotvy s odklonem 30°, aby se nekoncentrovalo napětí v podloží. Zemní kotvy jsou vetknuty do skalního podloží, délka kořene ve skalním podloží je minimálně 8,0 m. Volná délka kotev je 10,33 m u kotev s odklonem od svislice 15°, resp. 11,33 m u kotev s odklonem od svislice 30°. Na vybrané kotvě je sledován vývoj síly během výstavby dynamometrem umístěným v přístupném místě. Výstup z dynamometru je trvale přístupný a lze tak kontinuálně sledovat vývoj síly v kotvě i během provozu a celé životnosti konstrukce. Základy krajních opěr a pylonu tvoří masivní železobetonové bloky, jejichž horní povrch je v podélném střechovitém sklonu.

Spodní stavba – krajní opěry O1 a O3

Opěra O1 je tvořena základovou deskou, úložným prahem, závěrnou zídkou a částečně vetknutými křídly. Opěru O3 tvoří základová deska, dřík, křídla a kotevní blok pro kotvení reverzního závěsu. V horní části opěry O3 je realizováno napojení (vetknutí) nosné konstrukce. Tvořeno je vykonzolovaným dříkem – průřez dříku má základní výšku 500 mm, která se parabolickým náběhem zvětšuje směrem k vetknutí až na výšku 1 000 mm. Samotný dřík má tloušťku stěny 1 560 mm. Křídla mají šířku 675 mm. V místě „říms“ a v místě kotevního bloku jsou křídla rozšířena na 750 mm. Obě opěry jsou navrženy bez přechodových desek. Vnitřní prostor opěry O3 mezi dříkem a křídly je vyplněn materiálem násypového tělesa přiléhající komunikace. Tímto je zvýšena již tak bezpečná úroveň zakotvení tahových sil a celková stabilita mostní konstrukce.

Kotvení (přenos síly) reverzních závěsů je zajištěno zabetonovaným kotevním plechem obdélníkového tvaru (700 × 1 300 mm) a tloušťky 60 mm opatřeném celkem 46 spřahujícími trny. Celá oblast kotvení závěsů do opěry je silně vyztužena, aby byl zaručen bezpečný přenos tahových sil mezi závěsy a tělesem opěry. V rubové části opěry O3 je zároveň realizováno kotvení systému podélného předpětí.

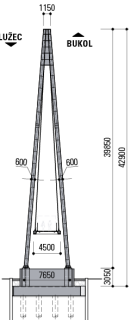

Pylon

Konstrukce pylonu je tvořena spodním železobetonovým dříkem a horní ocelovou konstrukcí (obr. 4). Dřík je navržen obdélníkový, s rozměry 9,0 × 2,0 m a zkosenými rohy 0,2 × 0,2 m. Výška dříku činí 2,95 m, výška úložných bločků přímo pod ocelovými stojkami pylonu je pak 0,1 m. Navržen je jednak pro ukotvení samotné ocelové konstrukce pylonu a dále pro zvětšení tuhosti spodní části pylonu nacházející se v blízkosti řečiště Vltavy, kde v případě zvětšených povodňových průtoků hrozí kolize s unášenými předměty.

Nosnou ocelovou konstrukci pylonu tvoří dvě stojky obdélníkového průřezu nahoře spojené masivní hlavou, ve které jsou ukotvena nosná lana. Průřez stojky v patě má rozměry 1 000 × 600 mm, ve vrcholu pak 600 × 600 mm. Celková teoretická výška ocelové části pylonu je 39,85 m. Stojky jsou vetknuty do základu přes zabetonované kotevní šrouby M42-8.8 spojené montážními přírubami do kotevního přípravku. Stěny i pásnice stojek jsou vyrobeny z plechu tloušťky 20 mm, respektive 25 mm, jakosti S355J2+N bez podélných i příčných výztuh. Osová vzdálenost stojek v patě je 7 060 mm, stojky se směrem vzhůru sbíhají až na světlou vzdálenost cca 940 mm u hlavy pylonu. Do pylonu je ukotveno dvanáct dvojic nosných lan ve směru na Lužec a pět dvojic nosných lan ve směru na Bukol. Lana jsou ukončena systémovými koncovkami a přes čepy ukotvena do ukloněného styčníkových plechu ve směru závěsů respektujících ve svislém směru orientaci jednotlivých lan. Pásnice hlavy pylonu jsou svařeny na plnou únosnost tupým svarem ke kotevnímu plechu. Vrchol i pata pylonu jsou ukončeny víčky zajišťujícími hermetičnost vnitřního prostoru pylonu. Spodní část nohou pylonu je vyplněna betonem do výšky cca 6 m nad jeho patou.

Nosná konstrukce

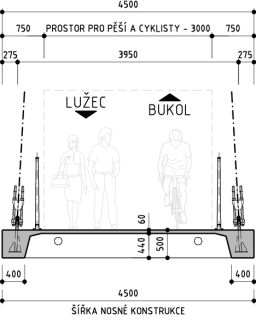

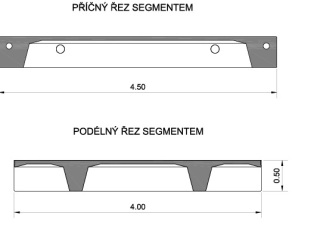

Nosnou konstrukci tvoří monolitické koncové příčníky u krajních opěr O1 a O3 a celkem 33 prefabrikovaných segmentů (31 segmentů standardní délky a dva segmenty zkrácené). Segmenty jsou vyrobeny z UHPC, deklarovaná pevnostní třída vycházející z požadavku na statické fungování konstrukce je C110/130. Most je teoreticky dvoupolový, pole jsou nesymetrická a mají rozpětí 99,18 m a 31,9 m. Nosná konstrukce je uložena pouze v místě krajních opěr O1 a O3. U opěry O1 je nosná konstrukce uložena na dvojici podélně posuvných ložisek, u opěry O3 je tuze vetknuta do tělesa krajní opěry. Toto konstrukční řešení umožnilo v tomto místě vypustit mostní závěr a ložiska. Konstrukční výška je v místě příčníku u opěry O1 proměnná od 750 mm do 500 mm. Na příčník navazují segmenty s konstantní výškou 500 mm, které se monoliticky napojují na dřík krajní opěry O3. Segmenty jsou zavěšeny na celkem šestnácti dvojicích (dvanácti v hlavním poli a čtyř v poli vedlejším) závěsů Redaelli ukotvených do hlavy ocelového pylonu (obr. 5).

Závěsy

Na mostě je navrženo celkem sedmnáct dvojic závěsů – šestnáct dvojic slouží přímo k podepření mostovky, jedna dvojice závěsů je navržena pro kotvení celé konstrukce do krajní opěry O3, čímž je s ohledem na výrazný nepoměr délek hlavního a krajního pole zajištěna komplexní stabilita celého mostu. Použit byl systém závěsů (včetně koncovek) Redaelli, typ FLC – „full locked coil strands“ (obr. 7). Použity jsou celkem čtyři průměry nosných lan – FLC 32 pro všechny závěsy hlavního pole a pro první dvě dvojice (směrem od pylonu) pole vedlejšího, FLC 36 pro třetí dvojici závěsů vedlejšího pole, FLC 60 pro čtvrtou dvojici závěsů vedlejšího pole a FLC 64 pro hlavní stabilizační reverzní závěs kotvený do krajní opěry O3. Rozdělení závěsů vycházelo z detailního statického vyhodnocení fungování mostu během výstavby a v průběhu celé životnosti. Respektuje přirozený tok sil na konstrukci a požadavky na rozdělení tuhosti.

Tvar kotevních přípravků závěsů na pylonu a v segmentech je navržen na základě použitého systémového kotvení Radaelli, daného průměru závěsu a jeho sklonu. Aktivace (napínání) závěsů byla realizována v jejich dolní úrovni – od mostovky; na pylonu je navrženo pasivní kotvení bez možnosti rektifikace. Kotevní prvky ve vybraných segmentech mostovky jsou tvořeny hlavním styčníkovým plechem tloušťky 40 mm. Tento styčníkový plech je opatřen otvory umožňujícími betonáž, otvory pro průchod betonářské výztuže segmentů a dále otvory pro uchycení při betonáži. Otvory pro uchycení při betonáži jsou navrženy v rastru 180 mm a byly navrženy pro uchycení montážního šroubu M24. Závěs je s hlavním styčníkovým plechem spojen čepovým spojem. Pro vymezení výrobcem požadované šířky hlavního plechu jsou navrženy vymezující prstence. Na přenosu svislé a vodorovné síly působící na kotvení se podílí patní plech a svislé výztuhy. Svislé výztuhy přenášejí vodorovné účinky a patní plech přenáší svislé účinky zatížení. Svislé výztuhy jsou navrženy z plechu tl. 20 mm. Jejich počet a rozmístění jsou určeny na základě velikosti působících sil. Celý systém kotvení závěsů v segmentech byl navržen tak, aby nebyl slabým místem celého systému. Vzhledem ke globálnímu působení celého kotvení bylo provedeno podrobné numerické posouzení únosnosti v programu ATENA. Výsledky byly potvrzeny provedeným experimentem chování tohoto detailu konstrukce, jehož správná funkce je stěžejní pro působení celé konstrukce.

Výpočetní posouzení konstrukce

Základním principem návrhu konstrukce bylo zaručit dostatečný tlak ve spárách mezi segmenty pro rozhodující návrhové kombinace. Podle předchozích stupňů projektové dokumentace je konstrukce navržena pro přenos normového zatížení chodci a pro pojezd vozidla IZS do 3,5 t. Konstrukce byla posuzována na kombinaci několika výpočetních modelů. Pro analýzu globálního prostorového působení konstrukce byl použit prostorový deskostěnový model přesně respektující reálnou geometrii konstrukce v souladu s projektem RDS. Pro zjištění vnitřních sil na konstrukci v podélném směru, na jejichž základě byl následně prováděn návrh celé konstrukce, sloužil prostorový prutový model. Ve všech modelech byly definovány veškeré rozhodující konstrukční části mostu včetně montážního vozíku a závěsu použitého pro uložení segmentů během letmé montáže.

S ohledem na postup výstavby znamenající násobné změny statického systému a změny zatížení byl použit také fázovaný výpočetní model umožňující časově závislou analýzu konstrukce. Výsledky výpočtů na tomto modelu byly použity pro sledování vývoje namáhání během celého postupu výstavby a pro návrh nadvýšení konstrukce, resp. vyhodnocování tvaru nosné konstrukce během výstavby.

Výpočetní analýza konstrukce probíhala v několika úrovních. Snahou bylo postihnout v maximální možné míře reálné chování konstrukce ovlivněné postupem výstavby. Při řešení konstrukce bylo vzhledem k jejím dimenzím a statickému působení zohledněno geometricky a fyzikálně nelineární chování. Vytvořeno bylo celkem více než sto výpočetních modelů různých fází výstavby a působení konstrukce. Závěsy mostovky jsou ve statickém posouzení uvažovány jako lana. Pro každé lano je vzhledem k jeho geometrii a průřezovým charakteristikám stanovena minimální tahová síla, která zaručuje jeho téměř lineární chování. Vzhledem k relativně malé hmotnosti mostovky a velkému sklonu závěsů tak bylo nutné závěsy v průběhu výstavby napínat a následně je po dokončení výstavby rektifikovat.

Samostatně byly řešeny rozhodující detaily nosné konstrukce, jako je kotvení závěsů do segmentů (viz výše), kotvení pylonu, koncové monolitické příčníky či spáry mezi segmenty. Veškeré výsledky z globálních výpočetních modelů byly vždy konfrontovány s výsledky výpočtů prováděných zjednodušenými „ručními“ postupy na modelech s přesným analytickým řešením. Kontrolovány tak byly předpoklady působení konstrukce a výstižnost matematických modelů.

Stejně tak docházelo k „on-line“ kontrole mezi předpoklady projektu a skutečným chováním konstrukce zjištěným během výstavby. Jednalo se zejména o kontrolu vývoje sil v závěsech a geometrie nosné konstrukce i pylonu. Výsledek každé etapy výstavby byl použit pro zpřesnění predikce působení konstrukce v další fázi a tím i pro návrh nadvýšení dalších segmentů, respektive velikosti sil v závěsech.

Výstavba lávky

Výroba segmentů

Segmenty o objemu necelé 4 m3 jsou tvarově upraveny tak, aby bylo snadné je vyrábět z UHPC (třída C110/130), který má oproti běžným betonům poněkud nestandardní vlastnosti. Betonová směs je značně viskózní, lepivá a samonivelační, konzistenci směsi lze přirovnat k medu.

Segmenty délky 4 m a šířky 4,5 m tvoří podélná a příčná žebra s výztuží o výšce 500 mm, mezi nimiž je pnuta deska tloušťky pouhých 60 mm, která není vyztužena betonářskou výztuží (obr. 6). V každém druhém segmentu jsou do podélných nosníků zabetonovány ocelové prvky pro připojení závěsu. Vzdálenost závěsů na mostovce je tedy 8 m. Mostovka je předepnutá po celé délce dvojicí externích kabelů uložených v plastových kanálcích a ty jsou polohově fixovány v průchodkách příčnými žebry, které kromě příčného ztužení působí jako deviátory.

Beton se ukládal do ocelové formy s volným vodorovným povrchem (obr. 8). Tím se proces betonáže značně usnadnil, neboť se využívá samonivelační efekt a rovněž je umožněn odvod vzduchu z betonu volným povrchem. Bezprostředně po uložení směsi se povrch betonu ošetřil ochranným voskovým nástřikem a ještě se zakryl ihned po skončení činností polyetylenovovou fólií. Betonáž probíhala v Praze ve venkovním prostředí během zimního období, proto se forma s betonem ještě uložila do stanu (obr. 9), ve kterém se udržovala stálá teplota, aby beton mohl hydratovat a rovněž se předešlo vzniku trhlin. Betonová směs obsahuje rozptýlenou výztuž z tenkých ocelových drátků. Konzistence směsi je navržena tak, aby nedocházelo k segregaci drátků a jejich sedání a zároveň byla směs zpracovatelná.

Test segmentu

UHPC je sice poměrně nový materiál, ale dosud již byla realizována řada zkoušek, které prokázaly jeho odolnost proti základním druhům namáhání. Určitá nejasnost nastala u odolnosti proti vytržení ocelového kotevního prvku pro závěs. Jak již bylo zmíněno, do každého druhého segmentu je zakotven závěs prostřednictvím ocelového prvku zabetonovaného do segmentu. Stanovení únosnosti takového detailu výpočetní metodou je poněkud nespolehlivé. Numerické metody dávají obvykle spolehlivé výsledky pro větší konstrukční celky, zatímco dostatečně přesně namodelovat malý detail bývá problematické. Z toho důvodu byla únosnost uložení plechu do prvku z UHPC testována na vzorku. Vzorek tvarově odpovídal podélnému žebru segmentu, do kterého byl zabetonován kotevní plech skutečných rozměrů.

Vzorek z UHPC byl vybetonován na silně vyztužený základ z betonu C50/60, na kotevní plech byla přivařena hlavice z válcovaných profilů. Mezi základ a hlavici byly vloženy hydraulické lisy, které vyvodily vertikální sílu (obr. 10). Výsledky prokázaly více než dostatečnou únosnost zakotvení ocelového prvku do UHPC. Je-li to možné, zkoušky provádíme až do úplného porušení. Ani v tomto případě jsme neudělali výjimku, ale porušení nenastalo v testovaném prvku z UHPC, nýbrž v betonovém základu. Při maximální dosažené síle 256 t byl testovaný prvek z UHPC porušen jen několika velmi tenkými trhlinkami. Mezní únosnost závěsu je 167 t.

Spodní stavba a pylon

Pylon výšky 40 m je navržen ocelový, vyráběl se v mostárně a na stavbu se dovezl v dílech délky cca 20 m. Díly byly na staveništi svařeny do celku, následně byla upravena protikorozní ochrana v místě svarů. Pylon byl vztyčen dvěma jeřáby (obr. 11). Pylon je konstrukce samostatně stojící, připojená k základu šrouby a nebylo třeba jej montážně kotvit. Závěsy se instalovaly postupně až při montáži mostovky.

Montáž mostovky a závěsů

Mostovka byla v břehové části mezi opěrou a pylonem smontována klasickým postupem ukládání segmentů na pevnou skruž. Následovala první fáze zavěšení závěsů na pylon, kdy se ke kotevním plechům na pylonu připojily všechny zpětné závěsy a jedna dvojice závěsů velkého pole přes tok. Jelikož by bylo náročné zřizovat na pylon lešení, další závěsy se osazovaly vždy po skupinách. Všechny závěsy se osadily postupně během čtyř dnů v průběhu montáže z vysokozdvižné plošiny.

Mezi stojky pylonu byl poté osazen montážní vozík délky 16 m. Zadní strana vozíku byla podepřena a zakotvena a na zadní polovinu vozíku byly osazeny další dva segmenty, které byly také zavěšeny na závěsy (obr. 12). Připojením k segmentům byl vozík připraven pro letmou montáž.

Spáry mezi jednotlivými segmenty byly navrženy prostorové šířky 25 mm a zaplnily se vysokopevnostní maltou. Tvar spáry byl upraven tak, že zespodu a z boků segmentů je výstupek a těsnění, zabraňující zálivce vytékat ze spáry. Celý dosud vybudovaný úsek byl montážně centricky předepnut dvěma závitovými tyčemi ⌀ 32 mm.

Přes vodní tok montáž mostovky probíhala letmo. Na pylon byly z plošiny osazeny další závěsy. Horní kotevní oka se využila pro instalaci pomocných závěsů, které stabilizují montážní vozík v jeho přední části. Letmá montáž probíhala v krocích vždy po dvou segmentech, tedy v rámci kroku, který trval dva dny, se smontovalo 8 m mostovky.

Vzhledem k nesplavnosti Vltavy nelze, jak by se nabízelo, dopravovat segmenty lodí pod lávku, proto se segmenty ukládaly jeřábem. S ohledem na limitovanou nosnost jeřábu byla hmotnost segmentu omezena na 10 t. Segmenty se pokládaly na montážní vozík, který byl vetknut do hotové konstrukce na délce 8 m, dalších 8 m přečníval nad tok a v přední části byl ještě stabilizován montážním závěsem k pylonu. Na vozíku byly připevněny pro každý segment čtyři vertikálně rektifikovatelné úložné plochy. Každý segment měl další čtyři prvky pro příčnou rektifikaci (obr. 13). Podélná rektifikace se zajistila dvojicí předpínacích tyčí, které se instalovaly spolu se segmentem a ve spárách se napojovaly spojkou. Každý segment byl samostatně ustaven přesně do požadované polohy s milimetrovou přesností.

V rámci dvoudenního montážního kroku proběhly níže uvedené činnosti.

■ Zaměření pozice lávky s vysunutým vozíkem.

■ Postupná montáž dvou segmentů s jejich pečlivým ustavením a rektifikací.

■ Zajištění polohy dotažením předpínacích tyčí (nikoliv předepnutí).

■ Zaplnění spár a následné tvrdnutí hmoty přes noc.

■ Protažení kanálků externího předpětí.

■ Předpětí montážních tyčí.

■ Instalace a napnutí závěsů s případnou úpravou sil v předchozí dvojici závěsů (obr. 14).

■ Odkotvení montážního závěsu vozíku. Odpojení vozíku od konstrukce a spuštění na válečky určené pro jeho přesun.

■ Přesun vozíku do nové montážní polohy o délku 8 m.

■ Připojení vozíku k hotové konstrukci. Napnutí montážního závěsu vozíku.

Takto bylo v devíti opakujících se krocích sestaveno 72 m mostovky lávky nad vodním tokem (obr. 15–18). Během posledního přístupu k vrcholu pylonu se demontovaly montážní závěsy vozíku a naistalovaly poslední dvě dvojice závěsů, na které je zavěšena břehová část mostovky. Zbývající část hlavního pole nad lužeckým břehem se smontovala na vysunutém a podepřeném montážním vozíku a dále na pevné skruži (obr. 19). Následně se vybetonoval koncový příčník v Lužci a poté se předepnuly a zainjektovaly externí kabely podélného předpětí – dvojice devatenáctilanových kabelů délky 133 m, čímž se zajistila dostatečná tlaková rezerva ve spárách při všech zatěžovacích stavech a rovněž se zvýšila tuhost mostovky. Dále po demontáži skruže a snesení vozíku následovala kontrola sil v závěsech, přeměření geometrie a rektifikace sil v závěsech, které vyžadovaly korekci napjatosti.

Dokončovací práce

Po zhotovení mostovky se přistoupilo k montáži zábradlí osvětlení, k dosypání náspů navazujících na lávku a vybudování vozovek v předpolích (obr. 20). Za zmínku stojí fakt, že povrch segmentů se podařilo vyrobit v takové kvalitě, že je přímo pocházen a není zapotřebí jej opatřovat původně předpokládanou vrstvou pochozí izolace.

Návrh lávky věnuje mimořádnou pozornost dlouhodobé spolehlivosti. Zatímco životnost mostovky z UHPC se předpokládá až 200 let, závěsy a prvky podélného předpětí mají návrhovou životnost podstatně kratší. Tyto prvky jsou proto vyměnitelné. Závěsy lze jednotlivě odkotvit v koncových vidlicích a každý závěs je možné nahradit novým. Kabely podélného předpětí mají navrženy speciální kotvy s dvojitými pouzdry umožňující vyjmutí kabelu i s kotvou.

Lávka byla dokončena a uvedena do provozu na podzim roku 2020. Vzhledem k omezením společenského života se slavnostní otevření konalo až v létě 2021.

Závěr

Materiál UHPC nachází vzhledem ke svým unikátním vlastnostem stále častější využití na moderních stavbách. Vysoká pevnost spolu s dlouhodobou životností umožňuje navrhování velmi štíhlých konstrukcí. Na druhé straně výroba konstrukčních prvků vyžaduje přísné dodržování technologických postupů. Rovněž je přínosné tvar prvků přizpůsobit tak, aby umožňoval snadný proces betonáže UHPC se svými specifiky. Výstavba technologií letmé montáže vyžadovala vyřešit řadu konstrukčních detailů, aby bylo možné dostatečně rychle a precizně ustavovat segmenty a dodržet požadovaný tvar konstrukce.

Závěrem si dovolím konstatovat, že jak výrobu segmentů, tak vlastní montáž se podařilo zvládnout ve vysoké kvalitě a přesnosti bez závažnějších komplikací. I přes jisté obtíže zaviněné vyšší mocí (covid-19) se podařilo dodržet požadovaný termín výstavby.

Identifikační údaje o stavbě

Stavebník: obec Lužec, dotace SFDI

Návrh: Petr Tej, Jan Mourek, Marek Blank

Projektant: Novák & Partner, s.r.o. (Valbek, spol. s r.o.)

Zhotovitel: Hochtief CZ a.s.

Hlavní subdodavatelé: TBG METROSTAV s.r.o., VSL Systems Ltd., LEMONTA s.r.o.

Doba realizace: 08/2019–09/2020

Identifikační údaje o stavbě

Stavebník: obec Lužec, dotace SFDI

Návrh: Petr Tej, Jan Mourek, Marek Blank

Projektant: Novák & Partner, s.r.o. (Valbek, spol. s r.o.)

Zhotovitel: Hochtief CZ a.s.

Hlavní subdodavatelé: TBG METROSTAV s.r.o., VSL Systems Ltd., LEMONTA s.r.o.

Doba realizace: 08/2019–09/2020