Lávka přes Labe v Čelákovicích

Lávka v Čelákovicích je první stavbou v ČR, která má nosnou konstrukci z UHPC (Ultra High Performance Concrete), nového materiálu s vysokými parametry z hlediska mechanického působení a odolnosti proti agresivnímu prostředí. Tento materiál (viz časopis Stavebnictví 05/2015, str. 66) se vyznačuje vysokou trvanlivostí. Unikátní stavba lávky přes Labe, navržená jako zavěšená konstrukce s dosud největším rozpětím v ČR, byla nominována v soutěži Stavba roku 2014, kde získala Cenu Státního fondu dopravní infrastruktury.

UHPC vyvinutý v ČR využívá převážně místní materiály. Současně se stavbou lávky proto byly vyvíjeny metody ověřování kvality a technologie zpracování UHPC. Při stavbě lávky, kterou lze považovat za experimentální, se využívalo výsledků řady zkoušek a kontrolních měření.

Zadání

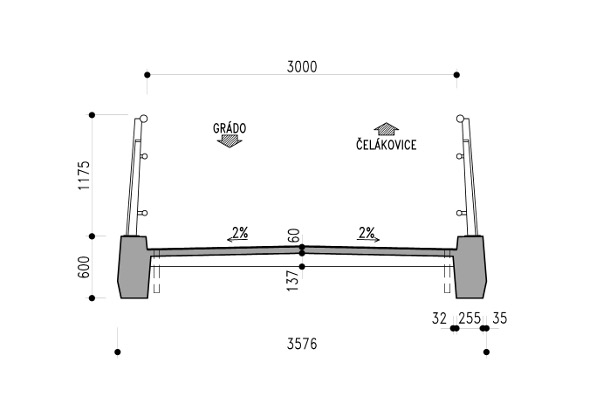

Nová lávka pro pěší a cyklisty v Čelákovicích umožňuje bezbariérový přístup chodcům, cyklistům a vozidlům integrovaného záchranného systému na pravý břeh Labe, do rekreační osady Grado. Mostovka má šířku 3 m a umožňuje přejezd lehkého užitkového vozidla do hmotnosti 3,5 t.

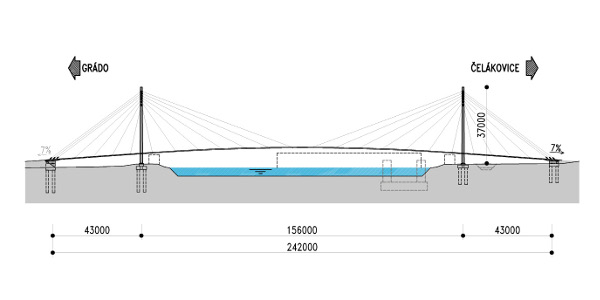

Ve studii konstrukčního a architektonického řešení byla již v roce 2004 porovnána zavěšená a visutá varianta lávky. Realizovaná zavěšená konstrukce s hlavním polem nad řekou o rozpětí 156 m je méně citlivá na dynamické zatížení a umožňuje jednodušší výměnu hlavních nosných prvků. Cílem projektantů rovněž bylo vytvořit atraktivní přemostění koryta řeky jedním mostním polem.

Konstrukční systém

V zadávací dokumentaci byla pro přemostění řeky původně navržena zavěšená mostní konstrukce o pěti polích 2 x 21,5 + 156 + 2 x 21,5 m. Mostovka byla navržena jako spřažená, složená ze dvou ocelových svařovaných podélných nosníků, příčníků po 2,5 m a spřažené betonové desky. Spřahující deska byla navržena z prefabrikovaných dílců z betonu C 110/130 s rozptýlenou výztuží uložených na spodní pásnice hlavních nosníků a na příčníky. Po uložení dílců a vyrovnání mostovky by se spáry mezi deskami a spáry podél stěn hlavních nosníků zabetonovaly monolitickým betonem.

Zhotovitel stavby však realizoval alternativní návrh segmentové mostovky, řešené kompletně z předpjatého betonu C 110/130 s rozptýlenou výztuží (obr. 3) a s uspořádáním polí 43 + 156 + 43 m (obr. 2). Ocelové pylony celkové výšky cca 37 m mají tvar písmene A a jsou vetknuty do základových bloků na velkoprůměrových pilotách. Závěsy jsou vedeny ve dvou rovinách, jejich dolní rektifikovatelné kotvy jsou umístěny z boku mostovky. Ve vrcholu pylonů jsou kotveny do výztuh, které spojují v tomto místě obě nohy pylonu. Mostovka je vynášena uzavřenými ocelovými závěsy s protikorozní ochranou galvanizací. Opěry na obou březích jsou navrženy jako masivní ze železobetonu na pilotách a tvoří protiváhu k tahovým reakcím lávky.

Návrh lávky

Vzhledem k podmínkám soutěže bylo nutné dodržet vzdálenost závěsů po 11,3 m, která byla optimalizována pro nosnou konstrukci s podélnými ocelovými nosníky. Z technologických důvodů se segmenty betonovaly v poloviční délce a vždy dva segmenty ve výrobně se spojily klasickou pracovní spárou s procházející betonářskou výztuží. Nosná konstrukce má obvyklé lepené spáry s epoxidovým tmelem každých 11,3 m. Spáry jsou umístěny 1,6 m od nejbližšího kotevního bloku závěsu tak, aby návrh formy obsáhl všechny pozice bez úprav formy. Napětí v lepených pracovních spárách se stala rozhodujícím kritériem zejména pro návrh postupu výstavby. V těchto spárách bylo nutné zabránit vzniku tahu a zachovat tlakovou rezervu 1 MPa ve všech fázích výstavby.

V průběhu výstavby byla konstrukce podélně předepnuta tyčemi VSL průměru 32 a 36 mm. Malé rozměry příčného řezu lávky si vyžádaly použití atypických zmenšených kotevních desek tyčového předpětí 140/140 mm. Po spojení obou částí konstrukce uprostřed hlavního pole byly napnuty dva kabely z patnácti lan průměru 15,7 mm a všechny prvky předpětí byly zainjektovány.

Závěsy jsou z uzavřených lan s dráty profilu Z na obvodu. Jsou použity závěsy velikosti FLC 20 až FLC 35 se zaručenou únosností 395 až 1215 kN. Na horním konci mají závěsy pevné vidlice s čepem. Na dolním konci jsou tyčové rektifikovatelné závitové koncovky. Závěsy byly vyrobeny na přesnou délku za definované teploty a zatížení.

Výpočet zahrnoval všechny důležité fáze výstavby, přesuny speciálního montážního vozíku, napínání či odstraňování provizorních i definitivních závěsů. Celkem měl model cca 120 etap. Ve výpočtu byly zohledněny nelineární vlivy související s proměnnou tuhostí závěsů vlivem jejich průvěsu.

Vývoj a zkoušení UHPC

UHPC je velmi vhodný materiál pro konstrukce vystavené venkovnímu, popř. agresivnímu prostředí. U zavěšené lávky tento materiál umožňuje snížit hmotnost konstrukce a tím i nároky na podpůrné konstrukce, jako jsou závěsy, pylony a základy. Vývoj UHPC byl zahájen v roce 2010 a probíhal ve třech úrovních:

- vývoj materiálu, jehož cílem bylo dosáhnout tlakové pevnosti minimálně 150 MPa (měřeno na standardních válcích Æ 150 mm a výšky 300 mm) a pevnosti v tahu za ohybu minimálně 15 až 20 MPa;

- vývoj technologie betonáže prvků z UHPC;

- vývoj technologie betonáže segmentů lávky.

Mezi výrobou UHPC na laboratorní a na průmyslové úrovni existují velké rozdíly a pracovníci, kteří později betonovali segmenty lávky, se museli s problematikou důkladně seznámit. Objevil se problém rychle vysychajícího povrchu, který bylo nutné okamžitě ošetřovat. Projevilo se velké autogenní smršťování, které nastávalo velmi rychle po uložení betonu a představovalo významné nebezpečí vzniku trhlin v betonovaném prvku. Z toho důvodu se postupně vyráběla řada zkušebních prvků, od malých desek až po kompletní segmenty, kde se ověřovalo ukládání betonu a následně jeho ošetřování. UHPC obsahuje 2 % vysokopevnostních ocelových drátků, tj. 160 kg/m3. Bylo třeba ověřit, zda jsou drátky v prostoru rovnoměrně rozděleny a zda nedochází k jejich segregaci. K tomuto ověření se přistupovalo v době vývoje technologie betonáže následným rozřezáním vzorků, popř. pomocí vývrtů odebraných z betonovaného prvku.

Tvar příčného řezu mostovky s dvěma podélníky a střechovitým příčným sklonem pojížděné plochy byl určující pro způsob betonáže. Aplikace samozhutnitelného betonu vedla k nutnosti opatřit formu horním bedněním, které zajistilo skloněný a stupňovitý povrch segmentu.

Podélné trámy lávky jsou vyztuženy konstrukční betonářskou výztuží a předepnuty dvěma tyčemi při montáži a patnáctilanovým kabelem po dokončení nosné konstrukce. Příčná žebra desky jsou vyztužena dvěma vložkami Æ 16 mm.

Neznámá byla únosnost desky mostovky, která má tloušťku pouze 60 mm a neobsahuje žádnou klasickou ani předpínací výztuž. Lávka byla navržena na přejezd lehkého užitkového vozidla, rozhodující lokální zatížení je dáno jednou nápravou tíhy 25 kN s dynamickým součinitelem 1,5. Únosnost nevyztužené desky bylo nutné ověřit experimentálně. První zkouška se realizovala na modelu délky 1,5 m, který obsahoval jedno pole desky mezi dvěma žebry. Při zatížení 80 kN nebyla porušena deska ani příčná žebra. Zatížení se změnilo tak, že model byl zatěžován pouze jedním břemenem ve středu desky mezi příčnými žebry. Při zatížení 110 kN se vyztužená žebra zlomila, avšak deska byla porušena jen malými trhlinami, nebyla tedy významně porušena.

Další pokus se zaměřil pouze na ověření desky mostovky, na hotovém segmentu vyrobeném v definitivní formě stejným způsobem jako následné segmenty zabudované do konstrukce lávky. Deska se zatěžovala postupně ve čtyřech místech vždy mezi žebry lokálním břemenem s kontaktní kruhovou plochou o průměru 200 mm (obr. 4).

Příčná žebra byla podložena uprostřed rozpětí, aby se nezlomila tak jako u prvního modelu. Zatížení bylo aplikováno v pěti cyklech do úrovně 22 kN (tedy cca 1,8x úroveň maximálního reálného kolového tlaku). V této fázi nebyly pozorovány žádné trhliny. Pak se zatížení zvyšovalo až do porušení. První trhliny se začaly objevovat při zatížení 150-200 kN. Kolaps desky nastal protlačením na úrovni 320-370 kN (obr. 5). Únosnost desky uprostřed rozpětí a u kraje se výrazně nelišila. Pokus ověřil, že únosnost šedesátimilimetrové desky na protlačení (deska tloušťky 60 mm bez výztuže, pouze s drátky) je více než dostatečná. Kolapsové zatížení bylo sedmnáctkrát vyšší než předpokládaný kolový tlak včetně dynamického účinku. Při pohledu na lomovou plochu odpadlého kužele, který byl velmi plochý, bylo patrné rovnoměrné rozdělení drátků.

Rozměry konstrukce byly minimalizovány. Poslední experimenty se zaměřily na spolehlivé přenesení napětí v podkotevní oblasti. Podle doporučení ETAG013 byly vyrobeny dva druhy vzorků (obr. 6), první nebyly vyztuženy vůbec (kromě drátků, které tvoří součást UHPC), druhý měl výztuž obsahující pouze třmínky, které byly v podélných trámech navrženy po celé délce segmentů. Při dosažení maximální možné předpínací síly se ani v jednom vzorku neobjevily žádné trhliny, ty se objevily až při výrazně vyšším zatížení (cca o 35 až 50 %).

Při dosažení zatížení cca 1,7násobku a dvojnásobku předpínací síly byly pokusy z bezpečnostních důvodů ukončeny. Při takové úrovni zatížení se objevily malé trhliny, ale vzorky nevykazovaly znaky významnějšího porušení.

Výroba segmentů

Segmenty se vyráběly kontaktním způsobem na krátké dráze umístěné v Brandýse nad Labem. Standardní segmenty mají délku 11,3 m. Vzhledem k tomu, že technologie betonáže byla velmi složitá, betonáž celého segmentu najednou by byla s ohledem na dosažení kvality provedení riziková. Z toho důvodu se segmenty betonovaly na dva záběry o délce 5,65 m. Ocelová forma měla pevnou spodní část, pohyblivé bočnice a jedno čelo (obr. 7). Na výrobní lince o délce tří krátkých segmentů (cca 17 m) byly rektifikovatelné podpory podepírající hotové segmenty, které tvořily druhé čelo betonovaného segmentu. Horní povrch segmentu je bedněn víkem, zaklápějícím celou plochu betonovaného segmentu. Před betonáží se musely hotové segmenty přesně zaměřit, aby kontaktní spára byla správně nastavena do budoucího tvaru mostu včetně nadvýšení. Pracovní spára uprostřed standardního segmentu byla vyztužena betonářskou výztuží.

Betonovalo se ideálně v cyklu dvou dní, proces závisel na počasí, protože linka byla venku. Forma se plnila dvěma násypkami uprostřed délky segmentu současně ze dvou automixů. Beton se vyráběl v betonárně v Troji a dopravoval se do Brandýsa nad Labem, kde se vyložil přímo do formy. Všechny betonáže probíhaly za účasti technologa dodavatele, který kontroloval vlastnosti dodávaného betonu. Po naplnění formy se beton ohříval na teplotu cca 60 °C, aby se urychlilo tvrdnutí a umožnilo odbednění cca 7 až 8 hod. po betonáži. Dále se beton ošetřoval klasickým způsobem, zakrytím geotextilií a vlhčením po dobu cca dalších 24 hod.

Výstavba lávky

Výstavba lávky na staveništi byla zahájena už na podzim 2012 přípravou hlubinných základů opěr a pylonů na velkoprůměrových pilotách. Na jaře 2013 započala montáž pylonů. Ocelové pylony byly dopraveny na stavbu ve dvou částech, které byly na místě svařeny a vztyčeny pomocí dvou těžkých jeřábů. Pylony jsou ukotveny do základů šrouby a podlity.

Segmenty lávky se montovaly symetricky z obou břehů. Montáž každé poloviny lávky byla zahájena instalací segmentu pod pylonem (obr. 8). Segmenty krajních polí se dopravovaly z výrobny na valnících a jeřábem se umísťovaly na lehkou pevnou skruž. Pak se segmenty postupně připínaly k segmentu pod pylonem pomocí předpínacích tyčí (obr. 9). Koncová část lávky nad opěrou je dobetonována z klasického betonu. Po dokončení krajního pole se zahájila montáž segmentů nad řekou. První segment byl dopraven ještě na valníku a umístěn na pomocnou konstrukci těsně u břehu řeky. Další segmenty se již dopravovaly lodí přímo z výrobny na stavbu.

Na hotové konstrukci krajních polí byl instalován ocelový montážní vozík. Hlavním nosným prvkem byly dva prolamované nosníky tvaru I, které byly vykonzolovány nad řeku, aby mohly zvednout montovaný segment z pontonu. Protože ocelové vozíky byly maximálně vylehčeny a zatížení zvedaným segmentem by nemohly samy unést, použil se pomocný závěs, který kotvil konzolu vozíku do pylonu. Po aktivaci pomocného závěsu se nový segment zvedl pomocí čtyř tyčí profilu 20 mm a dutých válců do požadované výšky (obr. 10). Vozík byl dále vybaven ocelovým rámem, umožňujícím podélný posun segmentu, a tím navlečení a propojení předpínacích tyčí a přisunutí segmentu k hotové konstrukci. Pak byla kontaktní spára opatřena lepidlem a segment byl pomocí předpínacích tyčí připnut. Přitom se provádělo podrobné geodetické sledování, aby se zajistil přesný geometrický tvar lávky. Po zatvrdnutí lepidla se instalovaly definitivní závěsy. Po jejich aktivaci bylo možné posunout montážní vozík do nové polohy a znovu aktivovat pomocný závěs.

Po osazení všech dlouhých standardních segmentů (obr. 11) zůstala uprostřed hlavního pole mezera o délce cca 7,2 m. Do středu mezery byl osazen krátký segment a zbývající spáry o délce cca 800 mm se dobetonovaly běžným betonem C 45/55. K propojení obou konzol, instalaci středového segmentu a bednění uzavíracích spár se využil již pouze jeden z vozíků, druhý byl odsunut zpět k opěře a tam demontován. Po zatvrdnutí betonu uzavíracích spár byly instalovány a předepnuty podélné patnáctilanové předpínací kabely. Nosná konstrukce lávky byla dokončena instalací tlumičů vodorovného posunu umístěných v opěrách. Povrch lávky je opatřen stříkanou přímo pocházenou izolací v tloušťce 5 mm, která poskytuje ochranu povrchu proti povětrnosti a zajišťuje bezpečný provoz chodců a cyklistů po lávce. Zábradlí výšky 1,3 m je ocelové se svítidly integrovanými do zábradelních sloupků.

Měření při výstavbě

Lávka je velmi štíhlá, a proto velmi náchylná k odchylkám od projektovaného tvaru. Měření bylo velmi důležité ze dvou důvodů:

- dodržení geometrického tvaru;

- dodržení projektovaných sil v závěsech a tím i předpokládaného namáhání lávky.

Podmínkou úspěšné výstavby byla přesná výroba segmentů a nastavení kontaktních spár. K tomu se využilo geodetického měření. Při montáži pak geodetické sledování představovalo základní způsob měření. Dále byly sledovány síly v závěsech. To se ukázalo jako velmi obtížné, neboť lávka je velmi lehká a síly v závěsech jsou velmi malé, a proto obtížně měřitelné. Využily se proto tři různé způsoby měření sil: pomocí magnetoelastických senzorů umístěných na závitových tyčích u spodních kotev vybraných závěsů, přímé měření pomocí hydraulického lisu a frekvenční měření, které se ukázalo jako nejoperativnější a dostatečně přesné. Díky úsilí věnovanému měřením, kontrolám a nastavování geometrie se podařilo lávku postavit s minimálními odchylkami od projektovaného tvaru.

Zatěžovací zkouška

Na lávce se realizovala statická a dynamická zatěžovací zkouška. Lávka je dimenzována na rovnoměrné zatížení o hodnotě 3 kN/m2, nebo na zatížení lehkým vozidlem o hmotnosti 3,5 t. Statická zkouška spočívala v zatížení konstrukce soustavou osmi vozidel o hmotnosti 3,5 t, což představovalo asi 70 % návrhového zatížení. Vypočtený průhyb pro dané zatížení činil 211 mm, zatímco měřením byl zjištěn okamžitý průhyb 189 mm, trvalý průhyb 12 mm a celkový průhyb 201 mm. To lze považovat za velmi dobrou shodu u takto lehkého statického systému.

Dynamická zkouška ověřovala dynamické vlastnosti lávky pomocí frekvenčního budiče a poté náhodně se pohybujících chodců. Všechny naměřené vlastní frekvence byly mimo rezonanční pásma a v dobrém souladu s výsledky dynamického výpočtu.

Při výstavbě byly využity výsledky výzkumného projektu MPO (FR TI3/531) a projektu TAČR Centrum kompetence CESTI (projekt č. TE01020168).

Základní údaje o stavbě

Název: Cyklistická stezka přes Labe v Čelákovicích

Investor: Město Čelákovice

Projektant: Pontex, spol. s r.o.

Autor: Ing. Milan Kalný, Ing. Václav Kvasnička, Ing. Jan Komanec, prof. akad. arch. Petr Keil

Zhotovitel: Metrostav a.s., divize 5

Stavbyvedoucí: Ing. Petr Koukolík

Příprava: Ing. Robert Brož, Ph.D., prof. Ing. Jan L. Vítek, CSc.

Supervize: Stráský, Hustý a partneři s.r.o.

Vývoj UHPC: Metrostav a.s., TBG Metrostav, s.r.o.

Zkoušky dynamických vlastností lávky: katedra mechaniky, Fakulta stavební ČVUT v Praze

Zhotovitel montážního vozíku: OK-BE spol. s r.o.

Dodavatel závěsů: Redaelli

Doba výstavby: 11/2012-04/2014

Slavnostní otevření: 06/2014

Cena stavby: 40,98 mil. Kč vč. DPH

Z toho dotace Státního fondu dopravní infrastruktury: 10 mil. Kč