Hydroizolace tunelu Považský Chlmec a zajištění vodonepropustnosti ostění

Článek v čísle 10/2015 [1] podrobně popisoval základní parametry trasy i tunelu Považský Chlmec na dálnici D3 v úseku Žilina (Strážov) - Žilina (Brodno), problematiku projektování a realizace stavby v režimu ?navrhni a postav? podle žluté knihy FIDIC a zahájení výstavby hloubením stavebních jam i ražby tunelu pomocí Nové rakouské tunelovací metody (NRTM). Doba pokročila a stavba se dostala do další důležité fáze.

Úvod

Obě tunelové trouby tunelu Považský Chlmec jsou v současné době v úseku mezi západním portálem a střední stavební jámou vyraženy a ražba pokračuje ze střední stavební jámy směrem k východnímu portálu. V jižní tunelové troubě probíhá ražba i od východního portálu směrem do střední stavební jámy. Velmi napjatý harmonogram výstavby však nutí dodavatelskou firmu HOCHTIEF CZ a. s. k souběhu prací na ražbách a betonáži definitivního ostění. Vzhledem k tomu, že tunel je prováděn pomocí NRTM s dvouplášťovým ostěním, je před betonáží definitivního ostění nutno provést hydroizolační souvrství a zajistit odvedení podzemní vody k portálům pomocí bočních tunelových drenáží.

Článek se podrobně zabývá specifiky zajištění vodonepropustnosti tunelového ostění hloubených i ražených úseků a drenážním systémem tunelu Považský Chlmec, poukazuje na možná rizika při návrhu detailů i provádění stavby a na příkladech z jiných tunelů ukazuje možná technická řešení. Fotografie z dalších staveb, které projektový tým tunelu Považský Chlmec projektoval ve stupni realizační dokumentace a které jsou v současné době v provozu, jsou pouze ilustrativní a slouží k dokreslení technických řešení popisovaných v textu. V článku jsou rovněž odkazy na zahraniční literaturu tunelářsky vyspělých zemí, která se problematikou hydroizolací a drenáží podrobně zabývá, a mnohá technická řešení jsou z ní převzata. V době vydání článku probíhá betonáž patek definitivního ostění a je zahájeno izolování obou tunelových trub od západního portálu směrem do střední stavební jámy.

Hydroizolace hloubených úseků tunelu

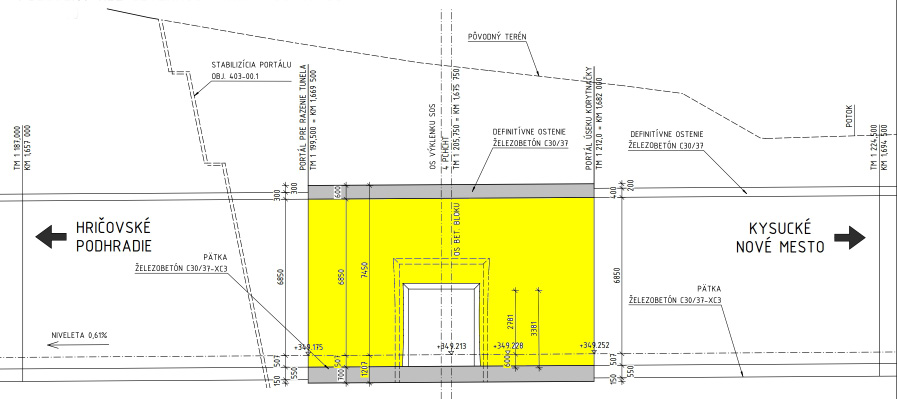

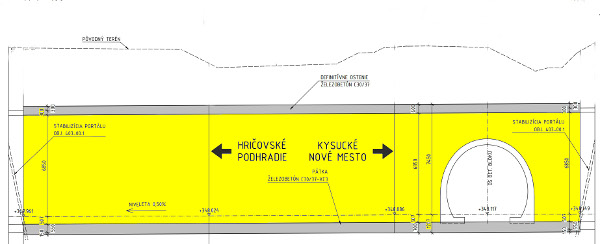

V rámci optimalizace technického řešení byly oproti zadávací dokumentaci zkráceny hloubené úseky tunelu na obou portálech i ve střední stavební jámě [1]. Na západním portále se stavební jáma díky použití metody ražby pod zastropením (dále jen metoda ?želva?) podstatně zkrátila a rozsah hloubených tunelů se redukoval z původních třinácti bloků betonáže pouze na dva portálové bloky délky 12 m, které jsou navrženy z betonu C30/37 XF4 XD3 odolného proti průsakům bez izolační fólie, a jeden izolovaný hloubený blok délky 12,5 m betonovaný do konstrukce ze stříkaného betonu označované jako ?falešné? primární ostění. Tato konstrukce tvoří rubové bednění hloubeného tunelu a z hlediska hydroizolačního souvrství se tento úsek nijak neliší od způsobu izolování v ražených úsecích tunelu. Falešné primární ostění ze stříkaného betonu, ve kterém je již instalována geotextilie a hydroizolační fólie, ukazuje obr. 2. Uvnitř konstrukce stojí izolatérský vůz, ze kterého je fólie upevňována pomocí speciálních terčů k povrchu primárního ostění. V pracovním proudu výstavby definitivního ostění tunelu jede za izolatérským vozem vůz na montáž výztuže, bednicí vůz a ošetřovací vůz. Stejným způsobem jako na západním portále budou do falešného primárního ostění prováděny všechny bloky betonáže hloubeného tunelu ve střední stavební jámě. I v této jámě došlo při optimalizaci ke změnám. Ze stavební jámy zmizel původně plánovaný nouzový záliv a počet bloků betonáže se snížil z původních dvanácti bloků proměnných délek na čtyři bloky délky 12,5 m, čímž se izolování tohoto úseku podstatně zjednodušilo a snížilo se riziko poškození izolace při provádění zpětných zásypů. Jedná se o jeden blok betonáže v severní tunelové troubě a tři bloky betonáže v jižní tunelové troubě, jak schematicky znázorňují obr. 3 a 4. Do hloubené stavební jámy je situována tunelová propojka.

Východní portál je ve strmém svahu údolí a tunel v tomto místě navazuje na most přes řeku Kysucu. Díky tomu se hloubený úsek omezil pouze na portálové bloky betonáže délky 12 m, které jsou stejně jako na západním portále z betonu odolného proti průsakům bez izolační fólie. U hydroizolace hloubených úseků tunelu je při klasickém provádění zvýšené riziko poškození fólie zásypovým materiálem i pohybem strojů při jeho hutnění. Použitím technologie betonáže hloubených tunelů do falešného primárního ostění se toto riziko zcela eliminovalo. V celé délce tunelu je proto použita technologie provádění hydroizolačního souvrství jako v ražených úsecích tunelu (viz další kapitola). Hydroizolační fólie je ukončena vnějším těsnicím pásem, který je v posledním izolovaném bloku betonáže navařen na hydroizolační fólii a při betonáži bloku jsou jeho kotevní prvky zabetonovány do ostění tunelu (viz obr. 5), které je provedeno z betonu C30/37 XC3 XF4 odolného proti průsakům. Jedná se o detail převzatý ze zahraničních předpisů [7] a prakticky ověřený na celé řadě již realizovaných tunelů.

Hydroizolace ražených úseků tunelu

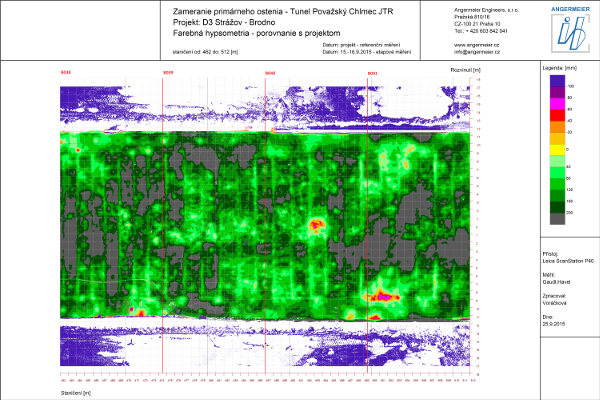

Provádění hydroizolačního souvrství předchází v ražených částech tunelu zaměření skutečné polohy líce primárního ostění. Proměnné geotechnické poměry v trase tunelu vedly při ražbě k nasazení technologických tříd výrubu s proměnnou délkou záběru a různého stupně nasazení prvků zajištění stability výrubu. Největší riziko odchylky od projektované polohy primárního ostění hrozilo u technologické třídy výrubu VT4.1, kde ražba probíhala s délkou záběru až 3 m a výrub zajišťovala vrstva stříkaného betonu tloušťky 100 mm bez použití příhradových ocelových rámů. Ty tvoří šablonu pro lepší dodržení tvaru primárního ostění. Bez použití těchto rámů a s prodlužující se délkou záběru roste i riziko technologicky podmíněných nadvýrubů a tím větších odchylek od projektovaného tvaru tunelu. Zaměření skutečné polohy primárního ostění provádí v tunelu Považský Chlmec pro dodavatele firma Angermeier Engineers, s.r.o., která má s geodetickými pracemi v tunelech dlouholeté zkušenosti a podílela se i na výstavbě prvního dálničního tunelu raženého pomocí NRTM na Slovensku, kterým byl tunel Branisko. Výsledkem zaměření je mapa barevně odlišených izoploch odchylek od projektované teoretické polohy primárního ostění (viz obr. 6), která slouží mimo jiné k vyhodnocení křivosti povrchu z hlediska požadavků na pokládku hydroizolační fólie. Dále se při vyhodnocení sleduje, zda primární ostění nezasahuje do profilu definitivního ostění. V případě úseků tunelu s nevyztuženým definitivním ostěním připouští zadávací dokumentace, aby primární ostění zasahovalo do prostoru definitivního ostění 50 mm na 5 % povrchu bloku betonáže definitivního ostění.

Sleduje se i opačná odchylka polohy primárního ostění, která definuje maximální přípustnou odchylku od projektované tloušťky ostění rovnou 100 % teoretické tloušťky ostění. I tato hodnota, stanovaná v ZTKP (zvláštních technických a kvalitativních podmínkách) zadávací dokumentace vychází ze zahraničních předpisů tunelářsky vyspělých zemí [5]. Po vyhodnocení skutečné polohy primárního ostění se líc výrubu zasahující do prostoru definitivního ostění přeprofiluje frézováním. Odfrézované části primárního ostění ukazuje obr. 7.

Úseky s větší než předepsanou tloušťkou definitivního ostění se vyplní stříkaným betonem podle dříve popsaných kritérií. Z hlediska požadavků na pokládku hydroizolační fólie dále platí, že poměr průměru nerovnosti primárního ostění k výšce nerovnosti musí být menší než 10 : 1. Tím je zaručeno, že změna křivosti líce ostění je pozvolná a při betonáži definitivního ostění po dotlačení fólie na líc primárního ostění nedojde k poškození nepřípustným protažením. Na frézované úseky se provede nástřik jemné frakce stříkaného betonu tak, aby povrch splňoval požadavky výrobce hydroizolační fólie.

Na upravený povrch primárního ostění se pomocí speciálních terčů upevní geotextilie. Standardně se používá pro podklad izolace v horní klenbě geotextilie o gramáži minimálně 500 g/m2 [4]. V případě tunelu Považský Chlmec požaduje zadavatel podle [2] použít geotextilii o gramáži minimálně 900 g/m2. Geotextilie má nejen ochrannou funkci proti protlačení hydroizolační fólie výčnělky stříkaného betonu primárního ostění, ale především schopnost vést horninovou vodu podél hydroizolační fólie k bočním tunelovým drenážím. Tuto vlastnost a schopnost musí mít geotextilie i při předem definovaném tlaku, neboť k jejímu stlačení dojde jednak při betonáži definitivního ostění tlakem betonové směsi, jednak působením horninového tlaku. Podle [2] je při tlaku 2 kPa požadována minimální tloušťka stlačené geotextilie 4 mm. V tunelu Považský Chlmec je použita geotextilie GEOFILTEX 63/90. Jedná se o 100% polypropylenovou střiž s pevností v tahu 50 kN/m, tažností 70 % a tloušťkou při tlaku 2 kPa 10 mm. Hydroizolační fólie SIKAPLAN WP 1100-22HL2 se v tunelu pokládá ze speciálního montážního vozu, který pojíždí po kolejnicích připevněných na patkách definitivního ostění provedených v předstihu před klenbou definitivního ostění. Vůz na montáž hydroizolační fólie je prvním vozem stavebního proudu před vozem na montáž výztuže, bednicím vozem a vozem na ošetřování betonu definitivního ostění po odbednění, který hodlá firma HOCHTIEF CZ a. s. na základě svých zahraničních zkušeností použít k omezení tepelného šoku a vysychání čerstvě odbedněného bloku definitivního ostění. Cílem je snížení rizika vzniku trhlin zejména v nevyztužených úsecích tunelu. Hydroizolační fólie z PVC-P má tloušťku 2,2 mm, přičemž 0,2 mm tvoří signální vrstva. Pevnost v tahu v obou směrech výrobce garantuje 16 N/mm2, prodloužení ≥ 300 % je rovněž zaručeno v příčném i podélném směru. Fólie se upevňuje na primární ostění natavováním pomocí speciálních terčů z plastu chemicky i mechanicky kompatibilního s materiálem fólie (viz obr. 8).

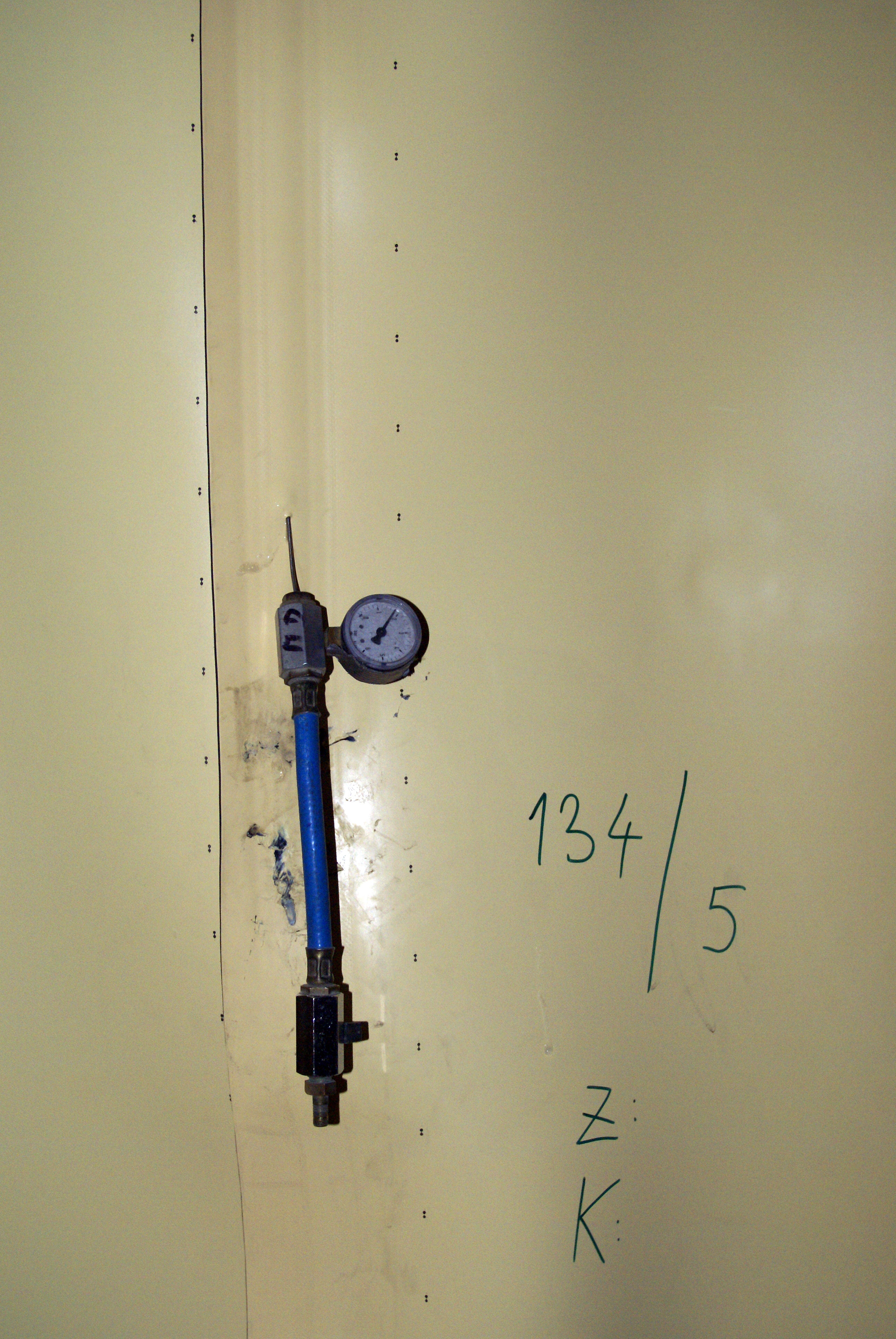

Materiál terčů a fólie je volen tak, aby se v případě odtržení poškodil terč, nikoli hydroizolační fólie. Hydroizolace se upevňuje na líc primárního ostění v pruzích svařovaných po celém obvodu tunelu dvoustopým svarem až do úrovně bočních tunelových drenáží (viz obr. 9). Kanálkové svary se zkouší na úbytek těsnosti podle požadavků TKP 26 Tunely zkušebním tlakem 0,2 až 0,3 MPa po dobu 10 min. Při zkoušce nesmí být úbytek tlaku větší než 20 %. Manometr osazený do kanálkového svaru ukazuje obr. 10. Po provedení zkoušky se hydroizolační fólie zasune do předem připravené spáry mezi patkou definitivního ostění a mezerovitým betonem, do kterého je osazena boční tunelová drenáž. Vytvoření spáry mezi patkou definitivního ostění a mezerovitým betonem ukazují obr. 11 a 12. Prostor se po zatažení hydroizolační fólie následně zalije cementovou kaší, aby při betonáži definitivního ostění nedošlo k vytažení fólie ze spáry a zalití mezerovitého betonu cementovým mlékem betonu definitivního ostění. Izolační fólie musí být prováděna vzhledem k nerovnostem primárního ostění s dostatečnou rezervou prověšení, aby při betonáži definitivního ostění nedošlo k nadměrnému namáhání svarů nebo poškození fólie protažením. Pokud je fólie svařována extrudovaným svarem, jsou svary testovány vakuovým testem. Jedná se zejména o oblast tunelových výklenků nebo rozšíření v místě nouzových zálivů a napojení tunelových propojek na tunely.

Opatření související s prováděním hydroizolací a minimalizace rizik

Instalací hydroizolačního souvrství péče o jeho funkčnost a kvalitu zdaleka nekončí. Další práce v tunelu představují pro hydroizolační fólii zvýšené riziko poškození. V úsecích, kde je nutno definitivní ostění vyztužit, hrozí nebezpečí poškození fólie při manipulaci s výztuží i při ustavování bednicího vozu, kdy může dojít k nekontrolovatelnému pohybu výztuže. Při návrhu samonosné výztuže je proto snahou použít výztuž z KARI sítí, které usnadňují montáž a zaručují snadnou manipulaci. V případě, že výztuž nedostačuje, používají se příložky prutové výztuže s koncovou úpravou minimalizující riziko protržení fólie. Příhradové rámy zajištující samonosnost výztuže nejsou v případě tunelu Považský Chlmec stykovány šroubovanými, tuhými spoji, které při manipulaci s bednicím vozem zvyšují riziko protržení fólie, ale prostřednictvím rektifikovatelných spojů prutů výztuže rámu pomocí lanových spojek (viz obr. 13).

Vzhledem k nerovnostem primárního ostění a jeho odchylkám od projektovaného tvaru se čela bloků betonáže bední tesařsky dřevěným bedněním. Jednotlivé části bednění musí být pevně doraženy k líci primárního ostění, tj. k izolační fólii. Z toho důvodu se v místě spár mezi bloky betonáže definitivního ostění hydroizolační fólie chrání pásem stejného materiálu o šířce minimálně 500 mm. Ten je přivařen k hydroizolační fólii, aby byla zajištěna těsnost bednění a nedošlo k vytečení cementového mléka do prostoru budoucí spáry mezi bloky betonáže. Černé pásy ochranné fólie v místě spár mezi bloky betonáže ukazuje ilustrativní obr. 14. U nevyztužených bloků betonáže postačuje bodové přivaření, u vyztužených bloků betonáže by měl být tento svar průběžný. Důvodem je riziko poškození hydroizolační fólie prutem výztuže pod tímto ochranným pásem, kde již není možnost vizuální kontroly poškození signální vrstvy. Při provádění výztuže definitivního ostění nelze zcela vyloučit riziko poškození hydroizolační fólie. Z tohoto důvodu je fólie opatřena signální vrstvou kontrastní barvy, která umožňuje vizuální kontrolu poškozených míst. Znamená to však důslednou činnost stavebního dozoru, který je při provádění prací v tunelu přítomen a skutečně dozírá na kvalitu i způsob provádění. Tento způsob výkonu stavebního dozoru není však v České republice ani na Slovensku běžný a týmy stavebních dozorů nejsou na tento způsob práce kapacitně vybaveny. Praxe ukazuje, že osobní postih zaměstnanců prováděcí firmy za poškození fólie vede ke snaze tato poškození zatajovat, což v konečném důsledku při následných velmi obtížných sanacích průsaků navyšuje náklady mnohem více než náklady vynaložené na provedení funkční záplaty poškozeného místa před betonáží definitivního ostění.

Další riziko pro hydroizolační fólii hrozí u vyztužených bloků betonáže ve vrchlíku klenby ostění, který při betonáži nelze zcela vyplnit, neboť by hrozilo poškození bednicího vozu. Při ukládání betonové směsi a jejím následném hutnění vzniká ve vrcholu klenby nevyplněný meniskus s obnaženou výztuží (viz obr. 15). Pokud by následně nebyl vyplněn injektážní směsí, mohlo by dojít při působení horninového tlaku k poškození fólie. Na tuto skutečnost zahraniční předpisy upozorňují a předepisují doprovodná opatření [4]. Projekt tunelu Považský Chlmec z těchto předpisů čerpá a navržené technické řešení minimalizuje riziko poškození hydroizolační fólie. Ve vrcholu klenby tunelu jsou v definitivním ostění připraveny otvory pro dodatečnou injektáž vrchlíku. Injektážní otvory jsou situovány tak, aby jejich vzdálenost od spáry mezi bloky betonáže nebyla větší než 1 m a jejich vzájemná vzdálenost nepřesáhla 2 m. Obr. 17 ukazuje délkově rektifikovatelné trubky, které ční z pláště bednicího vozu pro betonáž ostění severní tunelové trouby a po dotlačení k hydroizolační fólii vytvářejí v definitivním ostění otvor pro injektáž. Z tohoto důvodu je vhodné v místě injektážích otvorů provést stejnou ochranu hydroizolační fólie jako v místě spár mezi bloky betonáže.

Doinjektování probíhá 56 dní po odbednění bloku betonáže tlakem injektážní směsi maximálně 200 kPa. Doba 56 dní souvisí s tím, že podle zahraničních předpisů dochází k odbedňování bloků betonáže definitivního ostění v ražených částech nevyztužených úseků tunelů při nízkých odbedňovacích pevnostech (maximálně 3 MPa). S ohledem na omezení vzniku trhlin jsou používány betonové směsi s nízkým hydratačním teplem, tj. nižším obsahem cementu. Na rozdíl od České republiky nebo Slovenska se proto dosažení normou předepsané pevnosti nepožaduje po 28 dnech, ale po 56 dnech, nebo v některých případech až po 90 dnech. Doinjektování vrchlíku se provádí od nejnižšího místa tunelu dovrchně tak, že pokud z následného otvoru začne vytékat injektážní směs, přesune se injektážní zařízení do tohoto otvoru a injektování pokračuje. Tímto způsobem je injektován celý úsek tunelu. Zvýšenou pozornost je nutno při provádění hydroizolace věnovat správnému ukončení hydroizolační fólie v patě tunelu v místě bočních tunelových drenáží, a to zejména v místě prostupů do výklenků čistění drenáže, napojení na nouzové zálivy a tunelové propojky.

Nedostatečná délka pásu fólie nebo její vytažení při betonáži definitivního ostění může být příčinou zabetonování mezerovitého betonu bočních tunelových drenáží cementovým mlékem, nebo dokonce zainjektování drenážního potrubí při doinjektovávání vrchlíku horní klenby definitivního ostění. Jedná se o velmi závažnou vadu, která může v konečném důsledku vést až k zneprůchodnění drenáží. K takovým případům již v minulosti došlo, což ukazuje obr. 16. Sanace je v těchto případech velmi obtížná, finančně náročná a frézování zatvrdlé injektážní hmoty se zpravidla neobejde bez poškození drenážního potrubí. Proto směrnice [4] doporučuje při injektáži menisku definitivního ostění proplachovat v daném úseku drenážní potrubí proudem vody. Pokud se ve vodě objeví zákal injektážní směsi, je potřeba jej okamžitě vyčistit proudem vody. O diagnostice dutin za monolitickým ostěním tunelů ražených NRTM pojednává např. zdroj [9].

Závěr

Vzhledem k výškovému vedení trasy tunelu Považský Chlmec i místním hydrogeologickým poměrům není nutno použít tlakovou izolaci a tunel je v celé délce izolován deštníkovým typem izolace. Inženýrsko-geologické poměry v trase tunelu umožňují ve velké míře použít nevyztužené definitivní ostění. I v případě vyztužených úseků tunelu není výztuž patek a horní klenby tunelu stykována, což minimalizuje riziko poškození hydroizolační fólie při manipulaci s výztuží. Při projektování realizační dokumentace a návrhu detailů vychází projektant ze znalostí zahraničních předpisů a zkušeností z již realizovaných tunelů. I když deštníkový systém hydroizolace není tak náročný na zajištění požadované vodotěsnosti tunelu jako tlaková izolace, věnuje zhotovitelná firma HOCHTIEF CZ a. s. provádění i ochraně hydroizolační fólie maximální pozornost. Sanace průsaků u nekvalitně provedeného deštníkového typu izolace bez sektorového rozdělení a s ním spojeného pojistného systému je velmi obtížná.

Projektování v systému ?navrhni a postav? umožnilo projektantovi i zhotoviteli optimalizovat technické řešení tunelu, minimalizovat rozsah hloubených tunelů, použít v celé délce tunelu jeden systém provádění hydroizolace a uplatnit zkušenosti z již realizovaných staveb. Izolatérské práce jsou prováděny od západního portálu směrem do střední stavební jámy a jsou v době zpracování příspěvku v počátcích. Napnutý harmonogram výstavby vyžaduje souběh ražby, prací na provádění hydroizolace i betonáži definitivního ostění. Tento postup prací není u tunelů takovéto délky běžný a je náročný na koordinaci stavebních prací i minimalizaci rizik s tím spojených. Pro splnění termínu uvedení tunelu do provozu v červnu roku 2017 je nutný pozitivní přístup všech účastníků výstavby.

Základní údaje o stavbě:

Stavba: Tunel Považský Chlmec na dálnici D3 Žilina (Strážov) - Žilina (Brodno)

Investor:

Národná diaľničná spoločnosť, a.s.

Zástupce investora:

sdružení firem EUTECH & ESP & MULLER & API-D3

Zhotovitel tunelu: HOCHTIEF CZ a. s.

Projektant realizační dokumentace hydroizolací:

HOCHTIEF CZ a. s.

Geotechnický konzultant:

3G Consulting Engineers s.r.o.

Geodetické práce: Angermeier Engineers, s.r.o.

Doba výstavby: 05/2014-06/2017

Použitá literatura:

[1] Mařík, L.: Tunel Považský Chlmec na dálnici D3 Žilina (Strážov) - Žilina (Brodno), Stavebnictví 10/2015, str. 38-49.

[2] TP 04/2015 Ochrana tunelov proti vode a odvodnenie tunelov, Ministerstvo dopravy, výstavby a regionálneho rozvoja SR, Sekcia cestnej dopravy a pozemných komunikácií, 05/2015.

[3] Technicko-kvalitatívne podmienky MDVRR SR, TKP časť 26: Tunely, 07/2015.

[4] Richtlinie Tunnelabdichtung, Österrechische Bautechnik Vereinigung, 12/2012.

[5] Richtlinie Innenschalenbeton, Österrechische Bautechnik Vereinigung, 12/2012.

[6] Richtlinie Fugenausbildungen im Tunnel und Konstruktionsprinzipien am Übergang offene/geschlossene Bauweise, Österreichische Vereinigung für Beton- und Bautechnik, 03/2005.

[7] Richtlinie 853 - Eisenbahntunnel planen, bauen und instand halten, DB Netz AG, 01/2013.

[8] Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten ZTV-ING, Teil 5 - Tunnelbau, Abschnitt 1:

Geschlossene Bauweise, Bundesanstalt für Bauwesen, 12/2007.

[9] Einfluss der Firstspaltverpressung auf zerstörungsfreie Schalendickenmessungen an Tunnelinnenschalen im Bereich von Bundesfernstraßen, Christian Roder, Bundesanstalt für Straßenwesen, Bergisch Gladbach, Dietmar Mähner, Fachhochschule Münster, Münster, Michael Willmes, Bilfinger Berger, Mannheim, Fachtagung Bauwerksdiagnose 2008 - Vortrag 16.