Herink – obalovna asfaltových směsí pro výrobu s hlavním materiálem recyklovaným

Situace v oblasti výroby asfaltových směsí v ČR se čím dál častěji ubírá cestou využívání maximálního množství recyklovaných materiálů. Stejně jako i v ostatních průmyslových oblastech je v oblasti silničního stavitelství tento trend posílen snahou o snížení environmentálního dopadu výroby na životní prostředí.

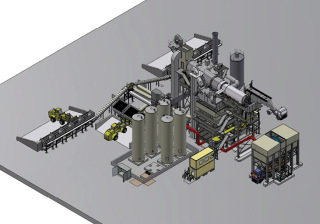

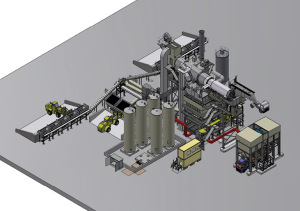

Příspěvek se zabývá popisem a získanými zkušenostmi při výrobě asfaltových směsí s unikátní technologií obalovny asfaltových směsí typu ABP 240 HRT s RAH 100 (obr. 1), která nahradila stávající již zastaralou technologii obalovny firmy Pražská obalovna Herink, s.r.o., vlastněné společnostmi Skanska a EUROVIA CS. Tato technologie je první svého druhu na území ČR a za předpokladu dostatečně kvalitního recyklovaného (R) materiálu lze díky unikátní konstrukci paralelního – sušicího bubnu vyrábět asfaltové směsi s využitím až 90 % R-materiálu.

Výrobní postup a schéma

Výrobní postup a schéma obalovny asfaltových směsí ABP 240 HRT s RAH 100

Kamenivo jednotlivých frakcí se kolovým nakladačem přepravuje ze skládky kameniva do dávkovacích zásobníků (poz. 1). Odtud je objemově dávkováno podle předepsané receptury. Z dávkovacích zásobníků se dále dopravuje soustavou pásových dopravníků (poz. 2, 3) do sušicího bubnu (poz. 4). Pro výrobu asfaltové směsi s R-materiálem se využívá dvou samostatných dávkovacích zásobníků (poz. 11) na jednotlivé frakce R-materiálu. Odtud je R-materiál dopravníkovým pásem (poz. 12) veden do elevátoru (poz. 13) a následně do paralelního sušicího bubnu (poz. 14); sekundární sušicí buben slouží k vysoušení a předehřívání R-materiálu. Oba sušicí bubny jsou vyhřívány kombinovanými hořáky, pláště z tlustostěnné speciální oceli, tepelně izolovány, jsou vyloženy lopatkami, které zabezpečují dopravu a přesýpání materiálu. Kamenivo se ze sušicího bubnu dopravuje elevátorem horkého kameniva (poz. 5) do třídiče (poz. 6). R-materiál je z paralelního bubnu ukládán do zásobníku. Prachové částice a spaliny jsou ze sušicích bubnů odsávány odtahovým ventilátorem do odprašovacího zařízení – filtru (poz. 15).

Odloučený prach je ze sběrné jímky filtru vynášen šnekovým dopravníkem k elevátoru prachu (poz. 9), kterým je dopraven do skladovacího sila. Pro výrobu se také používá mletý vápenec, který se přiváží cisternou a ukládá do skladovacího sila (poz. 9a). Ze skladovacích sil jsou vápenec a odloučený prach šnekovými dopravníky dávkovány do společné váhy (poz. 8a). V třídiči se vysušené a ohřáté kamenivo třídí na jednotlivé frakce, které jsou shromažďovány v zásobníku horkého kameniva (poz. 6a), odkud jsou dávkovány do váhy kameniva (poz. 8b). Předehřátý R-materiál je ze zásobníku dávkován do váhy R-materiálu (poz. 8d). Asfaltové pojivo je uloženo v zásobnících (poz. 16), vyhřívaných elektricky. Ze zásobníku se pojivo dopravuje čerpadly do váhy (poz. 8c). Všechny odvážené komponenty jsou nasypány do míchačky (poz. 18), po zamíchání se vypouští hotová směs do skipového vozíku (poz. 10) a ukládá do zásobníku hotové směsi (poz. 7). Ze zásobníku je směs vypouštěna na nákladní automobily. Celý proces je řízen prostřednictvím automatizovaného řídicího systému z velínu (poz. 17).

Technologie obalovny

Vlastní technologie obalovny typu Ammann ABP 240 HRT s protisměrným paralelním bubnem RAH 100

Typ HRT-Heavy Recycling Technology představuje nejen technologii s možností zpracování velkého podílu R-materiálu, ale také odlišný systém dávkování kameniva a R-materiálu do míchačky. Míchačka umístěná kolmo pod zásobníkem a váhou pro R-materiál přispívá k omezení opotřebení ocelových konstrukcí a nalepování ohřátého R-materiálu při dopravě po plochách s malým sklonem. Kamenivo je dávkováno sekundární cestou z boku míchačky. Míchací věž o výkonu 240 t/hod. s třídičem osazeným dvěma vibračními motory, třídicí plochou 52 m2 využitou pro třídění šesti frakcí kameniva a zásobníkem horkého kameniva o kapacitě 120 t umožňuje výrobu hutněných asfaltových směsí i litých asfaltů. Tomu je přizpůsobena tepelná odolnost použitých materiálů a dostatečná izolace celé věže. Tato obalovna jako jediná v České republice disponuje míchačkou s maximální velikostí jedné záměsi 5 t.

Obalovna je dále vybavena vyhřívaným boxem pro dávkování tří druhů tekutých přísad a dávkovačem pro pevné přísady, obsluhovaným sloupovým jeřábem. Hotová asfaltová směs se skladuje v pěti izolovaných zásobnících o celkové kapacitě 300 t. Pod těmito zásobníky je umístěna mostová váha, která eliminuje přetěžování vozidel a tím následné poškozování pozemních komunikací. O maximální omezení úniku jemných prachových částic do ovzduší se stará deskový filtr o celkové filtrační ploše 1 448 m2. Potřebné množství R-materiálu do paralelního bubnu, jehož výkon je 190 t/hod., zajišťují dva dávkovače a dopravní pásy společně s elevátorem. V paralelním bubnu dochází k ohřátí a vysušení R-materiálu na výrobní teplotu 170 °C. Předehřátý R-materiál se dávkuje přes mezizásobník o kapacitě 25 t a váhu v potřebném množství do míchačky. Zásobník, váha R-materiálu a uzavírací klapky jsou vyhřívány elektrickými topnými kabely a izolovány.

Protisměrný paralelní buben RAH 100

Největším přínosem této nové technologie je možnost využití až 90 % R-materiálu pro výrobu hutněných asfaltových směsí. To je umožněno díky inovativní konstrukci paralelního bubnu (obr. 5), rozděleného na dvě části. V první nerotační části, ve které je osazen hořák na zemní plyn, probíhá v přední části exotermická reakce, při níž vzniká tepelná energie. V této části je plášť komory chráněn proudící vzdušninou odsátou z potrubního výduchu za filtrem a tato vzdušnina se tímto zároveň dohřívá. Ve druhé části komory probíhá smísení této vzdušniny s nově vyprodukovanou tepelnou energií na požadovanou procesní teplotu sušení a ohřevu R-materiálu. Procesní teploty určené pro dostatečné vysušení a ohřátí R-materiálu je docíleno soustavou teplotních čidel, na základě jejichž dat je poté řídicím systémem regulován výkon plynového hořáku a množství přisávané vzdušniny z potrubního výduchu. Díky tomuto sofistikovanému systému lze dosáhnout velkých energetických úspor. Energetická úspora je generována využitím odfiltrované vzdušniny z potrubního výduchu, která má teplotu cca 100 °C, minimalizace úniku PAU (polyaromatických uhlovodíků) je pak docíleno násobným průchodem odsáté vzdušniny přes komoru, kde dochází k jejich spalovaní.

Účinné oddělení jednotlivých částí paralelního bubnu eliminuje možnost styku R-materiálu s přímým plamenem a zamezuje nadměrné degradaci asfaltového pojiva. Druhá část paralelního bubnu pracuje na stejném principu jako klasický sušicí buben pro ohřev kameniva, ale s jedním již dříve zmíněným rozdílem, že tam neprobíhá proces spalování paliva, ale přes prosívaný R-materiál proudí vzdušnina o potřebné teplotě. Lopatky zajišťující přenášení a přesypávání R-materiálu přes proud vzdušniny mají speciální tvar, omezující jejich zalepování. Na výstupu vzdušniny z paralelního bubnu je robustní uklidňovací komora, ve které dochází k dokonalému oddělení prachových částic od proudu vzdušniny. Rychlost proudění odsávané vzdušniny je regulována na výstupním potrubí žaluziovými klapkami. Pro omezení „lepivosti“ odsáté vzdušniny je do uklidňovací komory dávkován vratný prach, kterým jsou částice obaleny a jejich lepivost je omezena. Nedochází potom k zalepování filtrační tkaniny a snižování její účinnosti. Částice hrubého prachu oddělené od vzdušniny v uklidňovací komoře se dopravním pásem vracejí do mezizásobníku ohřátého R-materiálu a využívají se ve směsi.

Zkušenosti s výrobou

Dosavadní zkušenosti s výrobou asfaltových směsí s R-materiálem v obalovně Ammann ABP 240 HRT

Na základě dosavadních zkušeností s výrobou asfaltových směsí s různými obsahy R-materiálu byla pozorována také určitá omezení související se spodní hranicí množství R-materiálu přidávaného do směsí při využití paralelního bubnu RAH 100. Pro správnou funkci paralelního sušicího bubnu je nutná kontinuální výroba s obsahem přidávaného R-materiálu na hranici 35 %, přičemž je zpracováno minimálně 150 t R-materiálu. Po zpracování takového množství začíná fungovat proces samočištění paralelního bubnu (viz obr. 5), protože je dosaženo kompletního prohřátí technologie. Nízkou teplotou a tím i nebezpečím nalepování a zanášení jsou ohroženy i další části technologie – mezizásobník, váha a skluz R-materiálu do míchačky (viz schéma). Při menší výrobě nebo odstavování dochází k postupnému zalepování cesty R-materiálu, a tím ke snižování účinnosti sušení, ohřívání a průchodnosti dalších částí technologie včetně dopravy namíchané směsi s R-materiálem do skladovacího sila – to znamená skipového vozíku, meziskladovacího sila a vodorovného vozíku určeného k distribuci směsi do jednotlivých skladovacích sil. Z tohoto pohledu je nejvhodnější plánovat (pokud to umožňují požadavky odběratelů) před výrobou směsi s velkým podílem R-materiálu výrobu klasické směsi a tím dosáhnout dostatečného prohřátí celé dopravní trasy hotové směsi a samotných skladovacích sil. Nedostatečně prohřátý R-materiál se při určité teplotě velmi lepí, proto je nutné, zejména při zahájení výroby, zajistit přítomnost zkušeného a vnímavého operátora, který dokáže technologii rozjet v optimálních teplotách a tak snížit riziko zalepení, případně zneprůchodnění kritických míst trasy R-materiálu. Těmito místy jsou hlavně uzavírací a navažovací klapky, kde je nejmenší průřez otvoru, a tím i riziko zalepení. I drobné zaváhání může znamenat zneprůchodnění cesty a okamžitou odstávku výroby.

Jednou z velkých výzev do budoucna je zpracování vysokých obsahů R-materiálů získaných z obrusných vrstev, které obsahují modifikovaná pojiva (především pak R-materiál vyrobený ze znovuzískaných asfaltových směsí typu asfaltového koberce mastixového SMA 11). Asfaltové vrstvy zhotovené z těchto druhů směsí se vyznačují nejen poměrně vysokým obsahem pojiva (obvykle cca 6,5 %), ale také vysokým obsahem jemných částic. Ačkoli R-materiál vyrobený z těchto druhů směsí přináší nejvyšší ekonomický užitek (vzhledem k obsahu pojiva), pro samotnou technologii není až tak vhodný. Z důvodu vysokého obsahu jemných částic a kameniva s maximální velikostí zrna 11 mm nemá tento druh R-materiálu takovou schopnost samočištění v paralelním bubnu a tak, i při dodržení doporučeného objemu R-materiálu, dochází k postupnému zalepování paralelního bubnu. Pro úspěšný proces samočištění se tedy prozatím jeví vhodnější R-materiál s větším podílem hrubších frakcí kameniva (32 RA 0/16, 32 RA 0/22).

Praktické zkušenosti

Příklady praktických zkušeností s výrobou a pokládkou asfaltových směsí s vyššími obsahy R-materiálu

• Výroba a pokládka asfaltové směsi ACO 16 50/70 s 80 % R-materiálu

Pro ověření možností výroby asfaltových směsí s vysokým podílem R-materiálu vyráběných přes paralelní buben s nepřímým ohřevem (Ammann RAH 100) byla na základě zkoušek vstupního R-materiálu navržena směs ACO 16 s 80 % R-materiálu (32 RA 0/16). Směs byla navržena tak, aby byly splněny požadavky normy ČSN 73 6121:2019, Stavba vozovek – Hutněné asfaltové vrstvy – Provádění a kontrola shody, vyjma tabulky E.6, kde byl překročen nejvyšší přípustný obsah R-materiálu v % hmotnosti asfaltové směsi (max. 25 % pro ACO 16). Pro oživení zestárlého pojiva v R-materiálu se do směsi přidávalo stanovené množství oživovací přísady (rejuvenátoru). Po smíchání zestárlého pojiva, oživovací přísady a přidávaného čerstvého pojiva odpovídala výsledná penetrace pojiva v asfaltové směsi třídě 50/70 podle ČSN 65 7204:2016, Asfalty a asfaltová pojiva – Silniční asfalty.

Takto navržená směs byla po dohodě s investorem odzkoušena na dvou menších stavbách, přičemž cílem bylo ověřit jak možnosti nastavení obalovny při výrobě směsi (např. optimální doby míchání a teploty pro ohřev jednotlivých vstupních materiálů), tak i chování vlastní směsi v reálných podmínkách během pokládky a následného hutnění. Při vizuální kontrole směsi nebylo shledáno žádných odlišností od běžně vyráběných směsí tohoto typu. Po úpravě doby míchání byla hrubá zrna dobře obalena a směs neobsahovala viditelné slepence R-materiálu. Teplota na výstupu z obalovny byla v rozmezí 160 až 180 °C. Nalepování směsi během transportu na korby nákladních vozidel nebo při pokládce v násypce finišeru nebylo zaznamenáno ve významnější míře. Pro zamezení nalepování směsi ke korbě se použil standardní separační postřik. Během vlastní pokládky byl upraven průběh hutnění. Oproti běžné směsi totiž docházelo k „vytahování“ pojiva na povrch a k tvorbě lokálních vypocených míst. Dále se směs chovala více plasticky a měla tendenci pod válci ujíždět (toto chování bylo však v některých částech pokládky na stavbě podpořeno neúnosným podkladem). Z toho důvodu byl omezen počet pojezdů s vibrací a upraven teplotní režim při hutnění. Po této úpravě došlo k významnému zlepšení chování směsi pod válci i výsledné makrotextury povrchu. Na povrchu směsi byly také zaznamenány lokální drobné shluky pojiva, které byly pravděpodobně zapříčiněny nedostatečným rozmícháním oživovací přísady s pojivem a R-materiálem ve směsi. Odstranění tohoto problému by mělo vyřešit prodloužení doby míchání na obalovně.

Během zkušební výroby se odebíraly kontrolní vzorky pro stanovení vlastností asfaltového pojiva i směsi. Výsledky zkoušek zpětně získaného pojiva ze směsi poměrně přesně odpovídaly teoreticky stanoveným charakteristikám bodu měknutí a penetrace, které byly vypočítány a stanoveny během návrhu směsi v laboratoři. V průběhu kontrolních zkoušek na obalovně byla u směsi zjištěna mezerovitost pohybující se na spodním limitu pro směsi typu ACO 16, tj. 2,0 % podle tab. E.7 v ČSN 73 6121. To se následně potvrdilo i na vzorcích odebraných z hotové úpravy, kde v některých případech byla mezerovitost směsi již pod 2 %. To by bylo částečně řešitelné změnou v poměru dávkování jednotlivých frakcí přírodního kameniva do směsi. Dalším řešením by případně bylo snížit dávkování R-materiálu, ale to nebylo cílem těchto poloprovozních zkoušek. Vzhledem k poměrně krátkému časovému období od realizace hutněné obrusné asfaltové vrstvy z asfaltové směsi ACO 16 50/70 s 80 % R-materiálu 32 RA 0/16 nelze přesněji zhodnotit životnost. Doposud však nebyl zaznamenán vznik jakýchkoli poruch. Zkušební úsek bude dlouhodobě monitorován a vyhodnocován.

• Výroba a pokládka asfaltové směsi ACP 22S PmB 25/55–60 se 40 % R-materiálu

Za účelem ověření výroby asfaltových směsí s polymerem modifikovaným pojivem a s vyšším obsahem R-materiálu byla konkrétně realizována výroba asfaltového betonu pro podkladní vrstvy ACP 22S PmB 25/55–60 se 40 % R-materiálu 32 RA 0/16. Pro zajištění požadovaných výsledných vlastností pojiva v této směsi se použilo pojivo Polybitume E45 RC modifikované polymerem. V průběhu výroby nebyly pozorovány žádné odchylky od standardně vyráběných směsí tohoto typu, což bylo také prokázáno výsledkem kontrolní zkoušky asfaltové směsi odebrané z výroby na obalovně (viz tab. 1). K ověření vlastností směsného pojiva pak byla provedena kontrolní zkouška penetrace a bodu měknutí na zpětně získaném asfaltovém pojivu ze směsi, kdy výsledná penetrace byla stanovena na 21 penetračních jednotek a bod měknutí na 69,8 °C. Zjištěné parametry odpovídají hodnotám pro krátkodobě zestárlé pojivo PmB 25/55–60.

Rovněž byla velká pozornost věnována praktickému chování asfaltové směsi při pokládce (viz obr. 6) a hutnění asfaltové vrstvy. Ani v tomto případě nebyly pozorovány žádné významné odchylky ve srovnání se směsí obdobného typu bez přídavku R-materiálu. Směs byla dobře zhutnitelná, což bylo později ověřeno na výsledcích kontrolních zkoušek provedených na jádrových vývrtech (viz tab. 2). Z výsledků kontrolní zkoušky zpětně získaného pojiva, výsledků kontrolních zkoušek asfaltové směsi (viz tab. 1) a výsledků kontrolních zkoušek asfaltové vrstvy (viz tab. 2) lze konstatovat, že byly splněny veškeré podmínky české technické normy ČSN 73 6121. Vzhledem k velmi krátkému časovému období od realizace (05/22) není možné adekvátním způsobem hodnotit celkovou životnost asfaltové hutněné vrstvy. I tento zkušební úsek bude dlouhodobě monitorován a vyhodnocován.

Závěr

Obalovací souprava Ammann společnosti Pražská obalovna Herink, s.r.o., je díky inovativní konstrukci paralelního sušicího bubnu jedničkou na trhu výroby asfaltových směsí ve vztahu k životnímu prostředí. Díky možnosti využívání R-materiálu v množství až 90 % z hmotnosti vyrobené asfaltové směsi dochází k podstatnému omezení využití přírodních zdrojů. Významným způsobem lze také snížit obsah zabudovaného uhlíku takto vyráběných asfaltových směsí díky částečné eliminaci nákladní dopravy dovážející kamenivo z lomů či asfaltové pojivo z rafinerií. Vedle možnosti výroby asfaltových směsí s vysokým podílem R-materiálu existují také jistá omezení týkající se spodní hranice množství přidávaného R-materiálu a objemu výroby s ohledem na správnou funkci samočisticího procesu. Dosavadní výsledky asfaltových směsí odebraných z výroby a pokusných úseků ukazují, že je možné v případě použití vhodně zvoleného R-materiálu a patřičně provedeného návrhu vyrábět směsi s výražně vyšším obsahem R-materiálu, než je povoleno v tabulce E.6 normy ČSN 73 6121. Díky celkovému konceptu, který je v souladu nejen s principy cirkulární ekonomiky, ale také s hodnotami spoluvlastnických společností Skanska a Eurovia CS, získala nová obalovna Herink ocenění v soutěži Český energetický a ekologický projekt, stavba a inovace. Na tento projekt byla poskytnuta finanční podpora od Evropské unie v rámci operačního programu Podnikání a inovace pro konkurenceschopnost.

Tab. 1 Výsledky kontrolní zkoušky asfaltové směsi ACP 22S PmB 25/55–60

|

Fyzikálně-mechanické vlastnosti směsi |

|

|

Obsah rozpust. pojiva B [%], EN 12697-1 |

4,1 |

|

Obsah rozpust. pojiva BVOL [% obj.] |

9,6 |

|

Přidávané pojivo1 [%], ČSN 73 6121: C.7.1 |

4,3 |

|

Rázový zhut. s dřev. blokem, EN 12697-30, počet rázů |

2×50 |

|

Hutněno při teplotě [°C] |

160 |

|

Metoda výroby směsi |

– |

|

OH zk. těles [Mg/m3], EN 12697-6, met. B |

2,377 |

|

Max. OH [Mg/m3], EN 12697-5 + Opr. 2, |

2,544 |

|

Zkušební teplota vody pro OH |

25 °C |

|

Mezerovitost Vm [%], EN 12697-8 |

6,6 |

|

St. vyplnění mezer VFB [%], EN 12697-8 |

59,3 |

|

Mezer. směsi kam. VMA [%], EN 12697-8 |

6,2 |

|

Stabilita1 S [kN], EN 12697-34 |

– |

|

Přetvoření1 F [mm], EN 12697-34 |

– |

|

Stékavost poj. BD [%], EN 12697-18, kádinková met. |

– |

|

požadovaná teplota směsi T [°C] |

– |

|

teplota směsi po 1 h v sušárně T [°C] |

– |

|

Průměrný zbytek na sítě R [%] |

– |

|

Odoln. vůči vodě ITSR [%], EN 12697-12 |

– |

|

Propustnost1 Kv [m/s], EN 12697-19 |

– |

|

Propustnost1 – T při provádění zk. [°C] |

– |

|

Ztráta částic1 PL [%], EN 12697-17 |

– |

|

Ztráta částic1 – T při provádění zk. [° C] |

– |

1 Tato zkouška se provádí mimo rozsah akreditace

|

Zrnitost vz. [%] |

ITT číslo |

Meze odchylek od ITT |

Vyhodnoc. odchylek |

||

|

SÍTO 32 |

100 |

100,0 |

98,0 |

100,0 |

vyhovuje |

|

[mm] 22 |

97 |

99,5 |

90,5 |

100,0 |

vyhovuje |

|

16 |

82 |

77,1 |

68,1 |

86,1 |

vyhovuje |

|

11 |

63 |

61,7 |

52,7 |

70,7 |

vyhovuje |

|

8 |

52 |

51,3 |

42,3 |

60,3 |

vyhovuje |

|

5 |

43 |

43,0 |

36,0 |

50,0 |

vyhovuje |

|

4 |

35 |

36,6 |

29,6 |

43,6 |

vyhovuje |

|

2 |

25 |

28,0 |

21,0 |

35,0 |

vyhovuje |

|

1 |

19 |

20,4 |

15,4 |

25,4 |

vyhovuje |

|

0,5 |

14 |

14,8 |

9,8 |

19,8 |

vyhovuje |

|

0,25 |

11 |

10,2 |

5,2 |

15,2 |

vyhovuje |

|

0,125 |

8 |

7,6 |

2,6 |

12,6 |

vyhovuje |

|

0,063 |

7,3 |

6,4 |

3,4 |

9,4 |

vyhovuje |

|

Rozp. pojivo |

4,12 |

4,20 |

3,6 |

4,8 |

vyhovuje |

Tab. 2 Výsledky kontrolních zkoušek hotové vrstvy ACP 22S PmB 25/55–60 se 40 % R-materiálu 32 RA

|

Staničení [km] |

Str. |

Od osy |

Vrstva (směs) |

OH [Mg/m3] |

Míra zhut. [%] |

Mezerovit. vrstvy [%] |

||

|

Troxler |

OH ZS |

max. OH |

||||||

|

0,060 |

PS |

2 |

ACP 22S |

2,379 |

2,399 |

2,539 |

99,2 |

6,3 |

|

0,120 |

PS |

2 |

ACP 22S |

2,430 |

2,399 |

2,539 |

101,3 |

4,3 |

|

0,180 |

PS |

2 |

ACP 22S |

2,410 |

2,399 |

2,539 |

100,5 |

5,1 |

|

0,240 |

PS |

2 |

ACP 22S |

2,377 |

2,399 |

2,539 |

99,1 |

6,4 |

|

0,300 |

PS |

2 |

ACP 22S |

2,386 |

2,399 |

2,539 |

99,5 |

6,0 |

|

0,360 |

PS |

2 |

ACP 22S |

2,386 |

2,399 |

2,539 |

99,5 |

6,0 |

|

0,420 |

PS |

2 |

ACP 22S |

2,382 |

2,399 |

2,539 |

99,3 |

6,2 |

|

0,480 |

PS |

2 |

ACP 22S |

2,366 |

2,399 |

2,539 |

98,6 |

6,8 |

|

0,540 |

PS |

2 |

ACP 22S |

2,392 |

2,399 |

2,539 |

99,7 |

5,8 |

|

0,600 |

PS |

2 |

ACP 22S |

2,345 |

2,399 |

2,539 |

97,7 |

7,6 |

|

0,660 |

PS |

2 |

ACP 22S |

2,365 |

2,399 |

2,539 |

98,6 |

6,9 |

|

0,720 |

PS |

2 |

ACP 22S |

2,371 |

2,399 |

2,539 |

98,8 |

6,6 |

|

0,780 |

PS |

2 |

ACP 22S |

2,357 |

2,399 |

2,539 |

98,2 |

7,2 |

|

0,840 |

PS |

2 |

ACP 22S |

2,398 |

2,399 |

2,539 |

100,0 |

5,6 |

|

0,900 |

PS |

2 |

ACP 22S |

2,387 |

2,399 |

2,539 |

99,5 |

6,0 |

|

0,960 |

PS |

2 |

ACP 22S |

2,370 |

2,399 |

2,539 |

98,8 |

6,7 |

|

1,020 |

PS |

2 |

ACP 22S |

2,393 |

2,399 |

2,539 |

99,7 |

5,8 |

Základní údaje

Název programu: operační program Podnikání a inovace pro konkurenceschopnost

Název projektu: Herink – obalovna asfaltových směsí pro výrobu s hlavním materiálem recyklovaným

Registrační číslo projektu: CZ.01.3.14/0.0/0.0/18_186/0018320

Jméno žadatele: Pražská obalovna Herink, s.r.o.

Termín realizace: 6. 8. 2019 – 11. 11. 2020

Způsobilé výdaje: 158 525 590,06 Kč

Dotace: 39 631 397,51 Kč

Základní údaje

Název programu: operační program Podnikání a inovace pro konkurenceschopnost

Název projektu: Herink – obalovna asfaltových směsí pro výrobu s hlavním materiálem recyklovaným

Registrační číslo projektu: CZ.01.3.14/0.0/0.0/18_186/0018320

Jméno žadatele: Pražská obalovna Herink, s.r.o.

Termín realizace: 6. 8. 2019 – 11. 11. 2020

Způsobilé výdaje: 158 525 590,06 Kč

Dotace: 39 631 397,51 Kč

Zdroje:

[1] Pražská obalovna Herink, s.r.o., Herink 26, 251 01 Říčany u Prahy.

[2] První obalovna asfaltových směsí v České republice umožňující výrobu asfaltových směsí s využitím 90 % R-materiálu, Pražská obalovna Herink, s.r.o., AV 2021.

Spoluautoři:

Petr Bureš, Zdeněk Hegr

Všechny obr. viz Pdf Časopisu

![Obr. 01 Obalovna Ammann ABP 240 HRT, obec Herink, Praha-východ (zdroj: Pražská obalovna Herink, s.r.o. [POH])](https://www.casopisstavebnictvi.cz/files/thumbs/48-53_herink_-_obalovna_asfaltovych_smesi/herink-pohled-3-upr1.3424260687.png)