Digitalizace a automatizace technologií a procesů při výrobě keramických obkladů

Tak jako v každém odvětví, i v keramickém průmyslu postupují technologie velmi rychle dopředu. Společnost LASSELSBERGER, s.r.o., vyrábí výrobky šetrné k životnímu prostředí a kontinuálně investuje do modernizace výroby. Před pár lety by tyto nejmodernější technologie byly nemyslitelné. Ruku v ruce s tím jde digitalizace a automatizace výrobních technologií a procesů, které se napříč výrobou keramických obkladů prolínají.

Digitalizace se tak stává jedním z hlavních faktorů, jenž umožňuje dosáhnout vysoké efektivity a kvality vyráběných materiálů. Pod pojem digitalizace přitom spadá široký okruh oblastí, mezi které patří např. získávání a následné vyhodnocení velkých objemů dat, automatizace a využití pokročilých senzorů. Kombinací těchto oblastí dochází k tvorbě inteligentních systémů, které nejenže minimalizují lidské činnosti, ale také optimalizují využití zdrojů a času. Díky monitoringu procesů je možné konat rychlá opatření na základě aktuálních dat.

Se zaváděním těchto technologií do praxe je spojena řada výzev. A to nejen v technické oblasti při jejich implementaci, ale také v oblasti samotné kultury jednotlivých firem. Spolupráce a interní komunikace v závodech přechází do digitální roviny, díky čemuž se proměňují zažité způsoby práce. Zároveň je nutné zajistit kvalitu a správnou analýzu získávaných dat, jinak hrozí riziko špatného rozhodnutí, které může mít za následek značné škody.

Monitorování, řízení a sledování výrobního procesu

V moderní průmyslové výrobě se pro účely monitorování, řízení a sledování výrobního procesu používají tzv. MES systémy (z anglického Manufacturing Execution System). Hlavním cílem těchto systémů je získat a analyzovat data za účelem zvýšení efektivity a kvality vyráběného produktu při snížení celkových nákladů.

V závodech společnosti LASSELSBERGER, s.r.o.,

jsou pro monitorování výroby využívány následující informační systémy:

- MARTIA – informační systém pro monitorování přípravy hmot, který zahrnuje sledování výkonu jednotlivých zařízení, stav mezioperačních skladů a sledování vybraných technologických parametrů;

- PROCE55 – informační systém pro sledování údržby a skladů náhradních dílů;

- SF4C – informační systém pro sledování mezioperační kontroly a kvality hotových výrobků;

- IVAMS – informační systém pro sběr dat o výkonech strojů a průběhu výroby;

- Systém AGV – systém řídící interní logistiku.

Systém MARTIA

autorem kapitoly je Ing. Jaroslav Šafránek

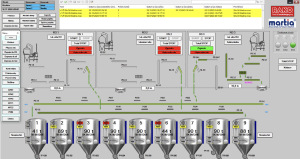

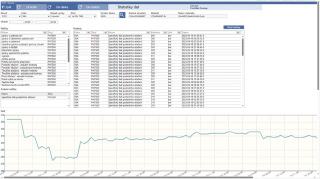

Majorita technologií instalovaných na přípravně hmot (suroviny pro výrobu keramických obkladů jsou přírodního původu – jíly, kaoliny, živce a vápence) je monitorovaná systémem MARTIA. Monitorování začíná u násypek pro kontinuální mlýny. Systém sleduje jejich zavezení surovinami a dále provoz dopravních pásů do kontinuálních mlýnů.

U mlýnů je sledován aktuální stav, správné dávkování surovin, množství vyrobeného kalu a dále také klíčové technické parametry, mezi něž patří zejména teplota a odběr elektrické energie motorů a rovněž pak chybová hlášení. Ta jsou archivována a je tak možné zpětně vyhodnotit poruchy a závady, případně dohledat jejich četnosti. U dávkování surovin se sleduje především správné množství. V případě sypkých materiálů je hmotnost změřena z pásových vah a v případě vody a chemických aditiv pak z průtokoměrů. Stejným způsobem se získávají i data o množství vyrobeného kalu na výstupu z kontinuálního mlýna. V systému jsou přitom dostupná jak data o aktuálním stavu, tak i ta o předchozí výrobě. Je tak možné vyhodnotit například výkon mlýna za delší období. U vibračních sít instalovaných na výstupu z kontinuálního mlýna je v systému zaznamenáno, jakým druhem sítoviny jsou potažena a zda jsou aktuálně v provozu.

Homogenizační nádrže, v kterých dochází k homogenizaci a skladování vyrobeného kalu, jsou osazeny hladinoměry. V jednotlivých nádržích se tak sleduje výška hladiny. U navazujících čerpadel a potrubí, jimiž se kal přečerpává do rozprachových sušáren, je sledován jejich aktuální stav. Samotné rozprachové sušárny do systému odesílají informace o svém aktuálním stavu a klíčových parametrech. Jedná se například o teplotu v sušárně, teplotu odpadního tepla z pecí a výkon jednotlivých sušáren (ve vyrobených tunách granulátu). Ten se odečítá pásovými vahami. Dále je v systému vizualizován aktuální stav pásů mezi sušárnami a lisy, logika navážení do lisů a hladiny v jednotlivých zásobních silech. Zároveň je zde množství granulátu opět váženo pásovými vahami.

Mezi největší výhody systému MARTIA patří sumarizace všech podstatných informací o výrobě, aktuálním a technickém stavu zařízení. To následně usnadňuje kontrolu a případné vyřešení problémů. Data jsou dostupná pro všechny úrovně zaměstnanců (od obsluh přes mistry až po vedoucího provozu) na všech střediscích přípravny. Zároveň je majorita dat získávána přímo z jednotlivých zařízení, případně automaticky měřena nebo vážena. Šetří čas zaměstnanců, minimalizuje papírovou dokumentaci a zamezí se tak lidské chybovosti při měření a zapisování hodnot.

Aplikace SF4C

autorem kapitoly je Ing. František Soukup

Digitální sběr dat lze považovat za jeden z klíčových prvků, který umožňuje získat důležité informace o výrobním procesu v reálném čase a poskytuje důležité nástroje pro jeho vyhodnocení a zlepšení. Tato kapitola je zaměřena na využití digitálního sběru dat z výroby neboli aplikaci SF4C – Smart Factory 4 Ceramic vyvíjenou pro LASSELSBERGER, s.r.o. Systém umožňuje jak automaticky stahovat data přímo ze strojů, tak i digitálně zadávat mezioperační kontroly a následně tato data propojit.

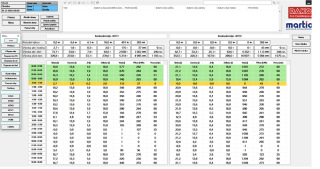

Digitální senzory umístěné na výrobních strojích umožňují sbírat data o různých parametrech, jako je například teplota razníků, vlhkost granulátu, počet cyklů za minutu, specifický tlak lisování, ale také v dnešní době velice důležitá data o spotřebě elektřiny a plynu. Všechny stažené informace lze následně vyhodnotit v reálném čase a identifikovat případné anomálie či problémy strojů, a tedy výroby. Definovaná data jsou stahována pravidelně v rozmezí jedné minuty až patnácti minut. Aplikace je následně agreguje a ukládá do příslušných databází na interních firemních serverech. Vizualizace v aplikaci pak probíhá již na agregovaných datech. Vzhledem k tomu, že se za celý den stahují i desetitisíce záznamů, není to ani jinak možné.

Ač je výše zobrazený nástroj výborný k rychlému pohledu na dané veličiny, nehodí se pro hlubší vyhodnocení případných problémů. Z toho důvodu jsou ve firmě data napojena z databáze přímo do kontingenčních tabulek excelových souborů. V nich už si odpovědní uživatelé sestaví své pohledy, grafy či tabulky a jsou schopni data analyzovat více do hloubky.

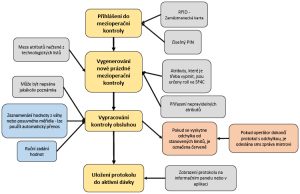

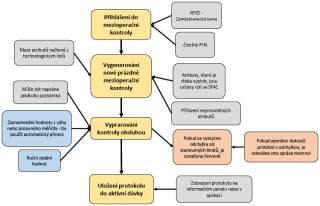

Přestože stroje umožňují automaticky zobrazovat komplexní data o výrobě, nelze se obejít bez zápisů od obsluh strojů, které v definovaných intervalech zadávají do systému další potřebné informace o výrobcích. Při mezioperačních kontrolách měří například rozměry a váhy výlisků, litrové hmotnosti glazur, nánosy na desky, rozměry výpalků, rovinnosti atd.

Obsluhy zadávají kontroly na speciálních kioscích umístěných na měřicích pracovištích přímo na linkách. Po přihlášení zaměstnaneckou kartou jsou jim zobrazeny pouze požadované atributy, které mají změřit na základě jejich role v systému. Zadávané hodnoty mezioperačních kontrol se automaticky porovnávají s hodnotami (mezemi daných atributů) v technologických listech a operátor má okamžitou zpětnou vazbu (obr. 5). V případě neshody systém automaticky rozešle SMS zprávu na určené telefony mistrům a vedoucím výroby. Ti jsou tedy ihned informováni o možném problému na lince, začínají jej bez prodlevy řešit a okamžitě tak zamezují odchylkám v kvalitě výrobků. Při měření obsluhy využívají moderní měřidla či váhy s automatickým přenosem dat. Eliminuje se tím chybovost při zadávání dat a šetří čas operátorů, kteří se tak mohou více věnovat linkám.

Propojení dat ze strojů a od operátorů je realizováno pomocí číselného identifikátoru, který se nazývá Dávka. Ten je základním stavebním kamenem systému – jedná se o hlavní prvek v celém digitalizačním procesu. Propojuje časový úsek výroby konkrétního výrobku s kompletní sadou nasbíraných a zapsaných výrobních dat, což zajišťuje plnou sledovatelnost a integritu.

A jaké přínosy firmě aplikace přináší? Kromě kompletní digitalizace výrobních dat má díky aplikaci stále aktuální databázi know-how ve formě technologických listů. Obrovským přínosem je i výše zmíněné upozornění telefonem zodpovědným osobám na odchylky výroby. Strukturovaná digitální data šetří čas zaměstnancům a zamezují riziku lidské chybovosti. Automaticky rozesílané reporty MOK najdou vedoucí linek denně v e-mailu a nemusí data „dolovat“ z ručně psaných sešitů. Kontrola kvality má tak díky inovativní MOK technologii informace o kvalitě výrobků dostupné prakticky v reálném čase.

PROCE55

autorem kapitoly je Ing. František Soukup

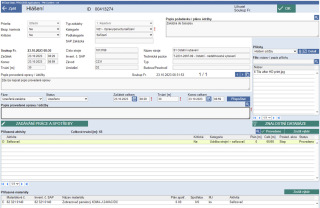

Řešení PROCE55 PM – Údržba je modulem softwarového aplikačního řešení PROCE55®. Společnost LASSELSBERGER, s.r.o., ji využívá pro podporu a optimalizaci procesů údržby kompletně ve všech výrobních závodech RAKO v České republice.

Technicky je řešení tvořeno jednotnou serverovou částí s databázovým úložištěm, se kterou komunikují koncová (uživatelská) zařízení. Koncová zařízení přistupují na jeden společný server a jedna společná data v reálném čase. Různé druhy zařízení mohou též pracovat společně a nezávisle. Přístup je umožněn z webového rozhraní, klientské aplikace na MS a z rozhraní pro mobilní platformy Android, Apple iOS či Windows Mobile.

V interním ERP systému (systému pro řízení a automatizaci procesů ve firmě) má LASSELSBERGER, s.r.o., vystavenou strukturu technických míst, vybavení (až tří úrovní) a v určitých případech i kusovníků. Spolu s informací o náhradních dílech si poté PROCE55 veškerá tato kmenová data stahuje. Na druhou stranu jsou do ERP systému posílány informace o spotřebě náhradních dílů či třeba založení/ukončení zakázky.

Základním objektem pro popis a evidenci údržby je údržbářská zakázka. Každá zakázka je jedním konkrétním souhrnným předpisem pro údržbu s vybranými předpokládanými činnostmi.

Na zakázky jsou v systému vázány další objekty pro evidenci údržby. Jedná se např. o typy zakázek zahrnující plánované, reaktivní a preventivní opravy nebo kategorie rozlišující generální opravy, poruchy či seřízení. Důležité je i definování konkrétního stroje, kdy většina strojů je označena QR kódy, které lze snadno naskenovat mobilním zařízením. Stroj se automaticky identifikuje k zakázce včetně popisu a příloh, dokumentace, fotografií, směrnic, standardů a návodů.

Vytvořené zakázky jsou připraveny v zásobníku zakázek, odkud si je přebírají pracovníci údržby a zahájí činnost nazvanou Hlášení údržby. V rámci hlášení zadávají do aplikace informace o typu, rozsahu činností a jejich časovém trvání, včetně spotřeby náhradních dílů. Náhradní díly s QR kódy stačí pro zadání spotřeby vyfotografovat a díl se do zakázky přiřadí. V případě poruchy zadává pracovník i její příčinu v rámci funkčnosti znalostní databáze. Ke každému úkonu lze připojit dokumentaci, která je následně přiřazena ke kartě daného stroje. Po ukončení zakázky se lze obratem odhlásit přes mobilní zařízení.

Nespornou výhodou mobilní aplikace je možnost zaznamenávat práci údržby on-line, tedy zakládat zakázky údržby, odepisovat čas práce, kontrolovat stavy zakázek, vyhledávat a odepisovat náhradní díly, a to vše přímo v provozu na lince. Mobilní aplikaci mají k dispozici členové údržby, mistři výroby a seřizovači. Desktopová aplikace pak slouží k plánování údržby, k administraci uživatelů, k nahlížení na zakázky a obecně spíše k reportingu.

Přínosy nasazení tohoto aplikačního řešení pro údržbu lze spatřovat v první řadě v optimalizaci procesů údržby sběrem přesnějších dat v reálném čase a v následném zlepšení řízení údržby. Zvyšování dostupnosti zařízení a snižování neplánovaných výpadků se dosahuje současně s redukcí nákladů na údržbu díky cílenému plánování a monitorování provádění preventivních opatření. Systém samozřejmě umožňuje vyhodnocení prostojů, zejména jejich detailních časů a příčin.

Díky spojení s interním ERP systémem je získáván operativnější přehled o spotřebě, kterou lze vystopovat až ke konkrétnímu stroji, a rovněž o dostupnosti materiálů včetně náhradních dílů. Tímto způsobem se zlepšuje efektivita plánování nákupů materiálů.

K dispozici jsou nepřetržitě dostupné přehledy o naplánovaných, právě prováděných a již ukončených činnostech z pohledů údržby či výroby. V systému lze uchovávat kompletní dokumentaci dostupnou z kteréhokoliv místa.

Systém IVAMS

autorem kapitoly je Ing. Jaroslav Šafránek

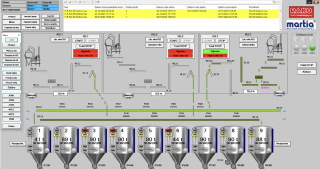

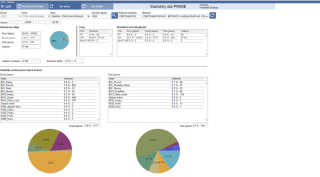

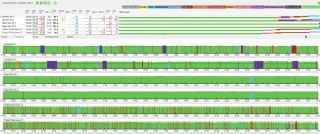

Pro sledování výrobního procesu v reálném čase se v závodech LASSELSBERGER, s.r.o., využívá systém IVAMS. V systému jsou vizualizovány jednotlivé bloky výrobní linky (lis, glazovací linka, pec a třídicí linka), které jsou osazeny senzory. Ty monitorují aktuálně vyrobený počet kusů za minutu. Tato data jsou on-line odesílána do systému, jenž data agreguje, doplní je o další informace (např. formát výrobku, technologický postup) a následně zobrazí. Veškerá data se zároveň archivují.

Případný prostoj systém identifikuje a automaticky v systému označí. Vedoucí směny poté do systému doplní důvod jeho vzniku. Každý prostoj je nejprve zařazen do některé z předem definovaných kategorií. Tyto kategorie mají několik postupně se větvících úrovní. Nejvyšší úrovní je rozdělení na plánované a neplánované odstávky, další úrovní pak jsou oblasti, mezi které patří např. plánovaná údržba, technická porucha, změna výroby atd. Tyto hlavní kategorie jsou v systému barevně odděleny, což umožňuje rychlou vizuální orientaci.

Poslední úrovní je rozpad dané kategorie po konkrétních zařízeních na daném výrobním bloku. U glazovací linky se může jednat o rozpad na glazovací techniku, dekorační techniku, řemenové dopravníky atd. Po zařazení prostoje do správných kategorií lze do systému doplnit detailní popis. U každého prostoje tak vzniká evidence, díky které je možné odhalit opakované závady, zbytečné časové ztráty atd. Zároveň tím dochází k eliminaci papírové dokumentace.

V systému lze také sledovat některé z klíčových ukazatelů výrobní linky. Jde např. o efektivitu a dostupnost výrobních bloků, případné průběžné ztráty výroby a důvody prostojů i jejich časové trendy. Nashromážděná data systém sám analyzuje a vizualizuje. To umožňuje rychle rozpoznat trendy, zásadní problémy a příležitosti pro zlepšení. Hlavním rizikem spojeným se systémem IVAMS je uživatelské zadávání dat o prostojích. V případě jejich nesprávného zařazení nebo vynechání důležitých informací dochází ke zkreslení výsledků analýz a vytvoření nesprávných závěrů.

Systém AGV

autorem kapitoly je Ing. Jaroslav Šafránek

Pro transport polotovarů mezi jednotlivými středisky se využívá systém Automated Guided Vehicles (dále jen „AGV“) neboli automatizovaných řízených vozidel. Tato vozidla byla navržena pro přepravu materiálu v průmyslovém prostředí. Před jejich zavedením se polotovary transportovaly manuálně – a to buď za využití fyzické síly, nebo později konvenčních průmyslových vozidel, jako jsou vysokozdvižné, případně paletové vozíky. Tento způsob transportu omezoval kapacitu výroby, vyžadoval vysoký počet obsluh a při samotném transportu docházelo ke ztrátám způsobeným poškozením polotovarů. Všechny tyto nevýhody se projevily zvýšením nákladů na hotový výrobek.

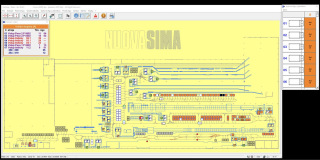

AGV vozidla mají senzory, které sledují jejich okolí a umístění v rámci výrobní haly. Při zaznamenání překážky AGV automaticky zastaví a vyčká na uvolnění své dráhy. Dále jsou tato vozidla vybavena také řídicím systémem, který jim umožňují pohybovat se po předem stanovených trasách. Všechny informace o AGV jsou zobrazeny ve velínu, odkud je v případě nutnosti možnost AGV korigovat.

Princip fungování systému AGV je následující. Na konci výrobní linky dochází průběžně k automatickému plnění tzv. rolnových boxů polotovarem. Podle vyráběného formátu může box obsahovat 150–250 m2

polotovaru a váha takového boxu se pohybuje v řádu jednotek tun. Po naplnění boxu je do řídicího systému AGV odeslána žádost o převezení plného boxu na depo a také žádost o zavezení nového prázdného boxu na konec dané výrobní linky. Systém AGV tuto informaci předá jednomu z konkrétních vozidel. Tím dochází v jednotlivých AGV ke vzniku seznamu požadavků na odvezení/zavezení boxů. Tyto požadavky mohou mít různou prioritu. Zároveň je možné upravovat pořadí uživatelským vstupem.

Převezením plného boxu na depo vzniká zásoba pro navazující technologii. Boxy jsou na depu logicky řazeny do jednotlivých skupin, a to dle typu polotovaru, velikosti vyráběného formátu a typu výrobku v nich obsaženého. Všechny tyto informace jsou dostupné on-line v systému AGV. Ten je také schopen zobrazit aktuální zásobu pro navazující výrobní linku a historii pro každý box. V momentě, kdy je navazující technologie dostupná, systém AGV odebere nejstarší vůz se správným typem výrobku a do navazující technologie jej zaveze. Tím jsou dodrženy zásady FIFO (First In First Out) skladování – tedy že nejstarší zásoba je zpracována nejdříve.

Stejným principem funguje také odvoz hotových palet z třídicí linky. Jediným rozdílem je, že palety jsou rovnou z třídicí linky převáženy na balicí linku, kde jsou obaleny fólií a následně dopravníkem přesunuty do expedičního skladu.

Hlavními výhodami využití AGV jsou zvýšení efektivity výrobních linek, snížení zdržení spojených s manuálním transportem materiálu, snížení počtu obsluh nutných pro manipulaci s materiálem a dále pak schopnost nepřetržité práce. Hlavní nevýhodou jsou pak vysoké počáteční investice kompletního systému a jednotlivých technologií.

Závěr

V současné době se společnost LASSELSBERGER, s.r.o., soustřeďuje na zprovoznění nové moderní linky na výrobu velkoformátových dlaždic o formátech 120 × 240 cm v závodě v Borovanech. Jedná se o další zajímavé rozšíření nabídky RAKO, které zároveň znamená zefektivnění výroby a snížení emisí CO2. Nově instalovaná zařízení využívají nejmodernější technologie, která umožní výrobu dlaždic velkých formátů s nevídanou přesností a kvalitou. Dalším krokem digitalizace bude integrace dat do jednoho nadřazeného systému. Tím se docílí komfortní uživatelské obsluhy, komplexní analýzy dat i generování reportů. To vše povede ke zvýšení efektivity výroby a ještě k důslednější kontrole nad všemi procesy. Společnost je tak příkladem firmy, která nezůstává pozadu v digitální revoluci, ale naopak ji aktivně využívá k tomu, aby přinesla zákazníkům kvalitní produkty a zaměstnancům moderní pracovní prostředí.