Definitivní ostění tunelu Považský Chlmec

Zatímco ve druhém článku o výstavbě tunelu Považský Chlmec, který byl publikován v časopise Stavebnictví 01?02/2016, jsme se podrobně zabývali hydroizolacemi a obecně zajištěním vodonepropustnosti ostění, tento v pořadí třetí článek o dálničním tunelu Považský Chlmec na dálnici D3 v úseku Žilina (Strážov) ? Žilina (Brodno) popisuje problematiku projektování a provádění definitivního ostění. Uzavírá tak trilogii věnovanou navrhování a realizaci hlavních nosných konstrukcí tunelu. Následující práce již budou spojeny s výstavbou kabelovodů, vozovky, chodníků a vnitřního vybavení tunelu.

Úvod

Až doposud jsme se v předchozích článcích zaměřovali na konstrukce, které jsou zrakům řidiče skryty. Ti ve většině případů při jízdě tunelem ani netuší, že je jejich provedení z hlediska zajištění funkce tunelu nutné. Správná volba typu konstrukce a hospodárný návrh definitivního ostění však má vliv na výši investičních nákladů stejně jako optimalizace postupu ražby tunelu nebo obecně šířka komunikace a volba příčného řezu tunelu. Z toho důvodu jsou v článku zmíněny faktory, které přímo nebo nepřímo ovlivňují ekonomiku návrhu definitivního ostění tunelu a minimalizují rizika při provádění i provozování tunelu. V době vydání článku je již definitivní ostění z větší části vybetonováno a od západního portálu tunelu probíhá pokládka štěrbinových žlabů a obrubníků vozovky, na níž naváže betonáž kabelovodů, chodníků a vozovky v tunelu. Všechny práce směřují k uvedení tunelu do provozu v polovině roku 2017.

Optimalizace technického řešení

Realizace definitivního ostění tunelu přichází v harmonogramu prací na řadu až po vyhloubení a zajištění svahů stavebních jam, vyražení tunelu a zajištění jeho stability primárním ostěním a provedením hydroizolační fólie. Projektant realizační dokumentace tunelu musí však myslet při návrhu technického řešení replika klockor komplexně a definitivním ostěním se zabývat již na samém počátku projektových prací, protože právě definitivní ostění je nosnou konstrukcí, ke které směřují všechny předchozí stavební činnosti. Na samém počátku je návrh tvaru příčného řezu tunelu, který vychází z geometrických a geotechnických požadavků. Ke geometrickým požadavkům patří především kategorie tunelu a průjezdný průřez.

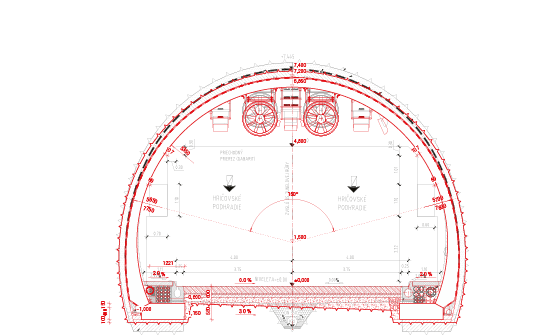

V případě tunelu Považský Chlmec se jedná o kategorii tunelu 2T-8,0 a průjezdný průřez s výškou 4,8 m podle STN 737507. Kategorií tunelu 2T-8,0 se rozumí dvě tunelové trouby s šířkou vozovky mezi obrubníky 8,0 m, což představuje v případě tunelu Považský Chlmec dva jízdní pruhy o šířce 3,75 m a dva vodicí proužky o šířce 0,25 m. Společně s minimální šířkou chodníku 1 m jsou celková požadovaná šířka a výška tunelu základními parametry pro návrh příčného řezu tunelu. Líc tunelového ostění je při tomto poměru výšky a šířky ideálně tvořen jedinou kružnicí, neboť právě tvar blížící se kruhu ve většině případů nejlépe vzdoruje horninovému tlaku a má pozitivní dopad na průběhy vnitřních sil v ostění. Větší šířka vozovky mezi obrubníky již vede buď k velkému vzepětí klenby v případě kruhového tvaru příčného řezu nebo ke zploštění klenby v její horní části. To má v prvním případě za následek zvětšení plochy výrubu, v druhém případě větší namáhání konstrukce. Společným jmenovatelem obou případů je negativní dopad na cenu díla. Vzhledem k tomu, že stavba tunelu Považský Chlmec probíhá v režimu ?navrhni a postav? podle Žluté knihy FIDIC, došlo v první fázi optimalizace k úpravě tvaru příčného řezu tunelu s cílem minimalizace plochy výrubu a výše uvedeného zaoblení klenby, jak ukazuje obr. 2. Šedě vyznačený stav představuje tvar tunelu ze zadávací dokumentace, červeně vyznačený stav značí tvar tunelu po optimalizaci, kdy je líc ostění tvořen jedinou kružnicí o poloměru 5,35 m.

Definitivní ostění se betonuje po blocích betonáže o délce maximálně 12,5 m. V tunelu se kromě standardních bloků betonáže pouze klenbového tvaru bez zvláštních úprav vyskytují i další bloky s výklenky na čištění drenáže, výklenky požárního hydrantu, výklenky kabin SOS, bloky s prostupem do tunelových propojek a bloky betonáže v místě nouzových zálivů. Rozmístění těchto prvků v tunelu je svázáno normami a předpisy a vytvoření optimálního blokového schématu minimalizuje případné vady v ostění, rizika provádění a zjednodušuje údržbu. Pro řidiče znamená snazší orientaci v tunelu v případě mimořádné události. Snahou je proto minimum atypických bloků betonáže. Pro vzdálenosti výklenků platí následující pravidla:

- vzdálenost výklenků na čištění drenáže ? maximálně 50 m;

- vzdálenost výklenků požárního hydrantu ? maximálně 150 m;

- vzdálenost výklenků kabin SOS ? maximálně 150 m;

- vzdálenost nouzových zálivů ? maximálně 750 m;

- vzdálenost tunelových propojek ? maximálně 300 m (délka od dveří ke dveřím).

Všechna tato čísla umožňují s výhodou použít blokové schéma s délkou bloku betonáže buď 10 m, nebo 12,5 m, přičemž z hlediska minimalizace počtu do jisté míry rizikových spár mezi bloky betonáže a z hlediska rychlosti výstavby je výhodnější použití bloku betonáže délky 12,5 m. Délka bloku betonáže 10 m se používá zpravidla u ostění z betonu odolného proti průsakům s ohledem na omezení vzniku trhlin v ostění. To však není případ tunelu Považský Chlmec, kde se s ohledem na prognózu geotechnických poměrů spíše očekávalo nasazení nevyztuženého definitivního ostění. V České republice do modulu vzdáleností jednotlivých výklenků lépe zapadá požadavek na vzdálenost tunelových propojek maximálně 300 m ? měřeno na osu propojky ? neboť při umístění pouze jedněch dělicích dveří ve středu propojky je délka úniku podle slovenských předpisů ?od dveří ke dveřím? větší a již nelze s výhodou použít výše uvedené modulární dělení.

V první fázi optimalizace došlo ke sloučení výklenku na čištění boční tunelové drenáže, výklenku požárního hydrantu a kabiny SOS do jednoho bloku betonáže. Další zásadou bylo umístění kabiny SOS vždy proti ústí tunelové propojky a v polovině vzdálenosti mezi propojkami. Řidič tak má jistotu, že v místě úniku do vedlejší tunelové trouby najde i místo s možností nahlášení poruchy vozidla na tunelový dispečink. Díky zvětšení délky bloku betonáže z 10 m na 12,5 m, replique montre sjednocení výklenků a optimalizaci jejich vzájemné vzdálenosti se podařilo snížit počet nouzových zálivů ze tří na dva, zmenšit výrazně počet atypických bloků betonáže s výklenky a sjednotit jejich délku tak, aby kromě portálových bloků betonáže délky 12,0 m měly všechny ostatní bloky délku 12,5 m, všechny výklenky, včetně zaústění tunelových propojek, byly situovány v ose bloku betonáže a kolmo na osu tunelu.

NRTM jako observační metoda při návrhu definitivního ostění

Nová rakouská tunelovací metoda (NRTM) je označována jako observační metoda, která umožňuje operativně reagovat postupem ražby a způsobem zajištění stability výrubu na skutečně zastižené geotechnické podmínky. Pokud to správně definované smluvní podmínky dovolují, jsou při ražbě vynakládány jen takové finanční prostředky, které jsou z hlediska zajištění bezpečné ražby a při dodržení požadované kvality provádění nezbytně nutné. V průběhu ražeb probíhá geotechnický monitoring a kromě geotechnických měření se hodnotí na každé čelbě i kvalita horninového masivu. Příklad pasportizace čelby kaloty ukazuje obr. 3. Výsledky geotechnického monitoringu však neslouží pouze pro optimalizaci ražby, ale i jako podklad pro dimenzování definitivního ostění. Po vyražení tunelu projektant vyhodnotil výsledky geotechnického monitoringu a horninový masiv v ražené části tunelu rozdělil z hlediska dimenzování definitivního ostění do tří geotechnických typů.

V nejhorších podmínkách, především v oblasti západního a východního portálu nebo v místě tektonické poruchy mezi střední stavební jámou a východním portálem, byla použita těžká výztuž. V lepších geotechnických podmínkách byla použita lehká výztuž a v místě dobrých geotechnických podmínek bylo použito nevyztužené definitivní ostění. Bez ohledu na geotechnické podmínky byly vždy vyztuženy bloky betonáže v místě napojení tunelových propojek a v místě nouzových zálivů. Zvláštní případ představují úseky tunelu ražené pod želvou, kde je tloušťka definitivního ostění zvětšena z 300 mm na minimálně 400 mm a ostění je replique montres vyztužené. S ohledem na skutečně zastižené geotechnické podmínky není nikde v tunelu použit profil se spodní klenbou a tunel je založen na pasech. Určité pochybnosti o kvalitě horninového masivu v místě základové spáry vznikly v úseku pod želvou na západním portále tunelu, kde byla v zadávací dokumentaci původně situována stavební jáma,

a v realizační dokumentaci byl proto navržen profil tunelu se spodní klenbou.

Po vyražení kaloty a jádra tunelu byla v tomto úseku provedena zkouška zatěžovací deskou a na základě vyhodnocení výsledků bylo rozhodnuto, že i v tomto úseku se použije tunelový profil založený na pasech. Pouze jediný blok betonáže v severní tunelové troubě na východním portále, který je zatížen výrazně asymetrickým zatížením, je založen z důvodu nutného rozepření základových pasů na základové desce. NRTM je tak jako observační metoda použita nejen k optimalizaci postupu ražby tunelu a bezpečnému zajištění výrubu primárním ostěním, ale i v oblasti návrhu a dimenzování definitivního ostění.

Parametry a typy konstrukcí definitivního ostění

Z hlediska konstrukčního řešení lze monolitické ostění tunelu Považský Chlmec rozdělit na ostění hloubených úseků tunelu a úseků ražených buď pomocí NRTM, nebo ražených pod klenbovým zastropením. Tento způsob výstavby je známý jako metoda želva (na Slovensku metoda korytnačka). Zásadní rozdíl v technickém řešení ostění hloubených a ražených tunelů spočívá ve způsobu napojení klenby tunelu na základové pasy a v tloušťce konstrukce. V případě hloubených tunelů je výztuž základových pasů propojena s výztuží klenby, v ražených úsecích tunelu jsou zvlášť vyztuženy základové pasy a zvlášť klenba tunelu s tím, že výztuž není propojena. I v ražených úsecích tunelu s nevyztuženým ostěním klenby jsou základové pasy vždy vyztuženy, jak ukazuje obr. 4.

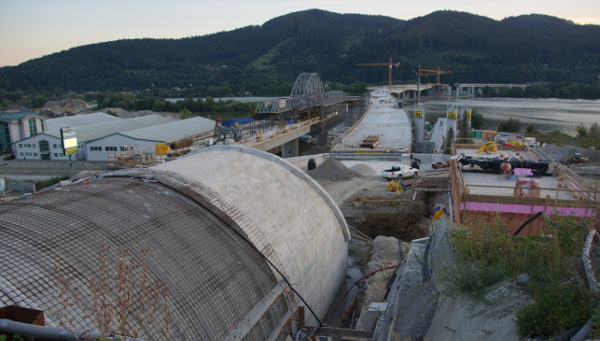

Nepropojování výztuže základových pasů a výztuže klenby tunelu má mnoho výhod. Patří k nim snadné provádění bočních tunelových drenáží, snadné ukončování hydroizolační fólie, snížení rizika poškození hydroizolační fólie o trčící výztuž, snazší montáž výztuže klenby ve vyztužených úsecích tunelu a lepší možnost rektifikace výztuže klenby než v případě provázání s výztuží základového pasu. Na tunelu Považský Chlmec je ostění navrženo ve třech základních tloušťkách. V hloubených úsecích tunelu je teoretická tloušťka konstrukce minimálně 600 mm, v úsecích ražených pod želvou minimálně 400 mm a v ražených úsecích tunelu minimálně 300 mm. Jedná se o tloušťku ostění ve vrcholu klenby, která se směrem k bokům tunelu zvětšuje. Vnitřní líc ostění se ve všech úsecích geometricky shoduje. Definitivní ostění tunelu raženého pod želvou na západním portále ukazuje obr. 1.

Ražba tunelu probíhala v geologicky proměnném prostředí od zvětralých pískovců až po velmi pevné slepence. Tomu odpovídal způsob rozpojování horniny a délka záběru. V měkčích horninách, snadno rozpojitelných tunelovým bagrem, kde se délka záběru pohybuje do cca 1,5 m, se dařilo poměrně přesně držet projektovaný teoretický tvar výrubu bez větších nadvýrubů. U rozpojování horniny pomocí trhacích prací s délkou záběru přesahující 3 m již docházelo k technologicky i geologicky podmíněným nadvýrubům. Z hlediska rychlosti výstavby i ceny díla existuje rozdíl, do jaké míry je nutné takto vzniklé nadvýruby vyplnit a zda jsou vyplněny dražším a pomaleji aplikovatelným stříkaným betonem, nebo levnějším monolitickým betonem při betonáži definitivního ostění. Na tuto skutečnost zahraniční předpisy pamatují [3] a podmínka pro povolenou odchylku od projektované tloušťky definitivního ostění se objevila v zadávací dokumentaci ve Zvláštních technicko kvalitativních podmínkách (ZTKP). Monolitickým betonem definitivního ostění tak lze vyplnit nadvýruby až do hodnoty 100 % projektované, teoretické tloušťky definitivního ostění.

V případě projektované tloušťky ostění 300 mm může mít konstrukce skutečnou tloušťku až 600 mm. Jak bylo popsáno v předchozím článku [12], je tunel izolován pomocí mezilehlé hydroizolační fólie. Vzhledem k tomu, že závazné předpisy [2] i požadavky výrobce hydroizolační fólie předepisují maximální možnou křivost nerovností povrchu primárního ostění (poměr průměru nerovnosti k její výšce nesmí být menší než 10 : 1), zaručuje zároveň tato podmínka, aby se tloušťka definitivního ostění neměnila skokem. To by mohlo mít negativní vliv na vznik trhlin jak z důvodu nerovnoměrného oteplení při hydrataci betonu, tak z důvodu rozdílné tuhosti konstrukce. V případě nevyztuženého ostění zadávací dokumentace připouští lokální oslabení jeho tloušťky o 50 mm v rozsahu maximálně 5 % povrchu příslušného bloku betonáže. U vyztužených bloků betonáže není možné tuto odchylku s ohledem na dodržení vrstvy krytí výztuže využít.

Ostění hloubených úseků tunelu je s ohledem na zatížení násypem a omezené možnosti bočního rozepření zásypovým materiálem navrženo z betonu C30/37. Ze statického hlediska by bylo možné v ražených úsecích tunelu ostění navrhnout z betonu C25/30 a ve větší části tunelu tomu tak skutečně je. Výjimku tvoří příportálové úseky tunelu, ve kterých zadávací podmínky i závazné předpisy [2] vyžadují beton C30/37 XF4, a to s ohledem na možné použití rozmrazovacích prostředků a promrzání konstrukce. Názor na délku takto exponovaného úseku se v průběhu výstavby měnil. V zadávacích podmínkách byla požadována délka úseku 150 m. Zvláštní technické kvalitativní podmínky prodloužily délku úseku na 300 m a v revizi TKP26 z roku 2015 se již objevuje délka 600 m od každého portálu. Pro výstavbu tunelu je postupováno podle ZTKP stavby, a to zejména s ohledem na použití nevyztuženého definitivního ostění, kde by použití betonu C30/37 s vyšším obsahem cementu vedlo ke zvýšení rizika vzniku trhlin.

V oblasti střední stavební jámy přecházejí obě tunelové trouby z ražených úseků do krátkých hloubených úseků. V případě severní tunelové trouby odpovídá délka hloubeného úseku jednomu bloku betonáže, tj. 12,5 m, jak ukazuje obr. 5, na kterém je vpravo vidět želva ještě před vybetonováním definitivního ostění. V jižní tunelové troubě odpovídá délka hloubeného úseku třem blokům betonáže, tj. 37,5 m, a vzdálenost portálů ukazuje obr. 6. Do oblasti střední stavební jámy je rovněž situována tunelová propojka a proti ústí propojky do tunelových trub sdružený výklenek požárního hydrantu, kabiny SOS a šachty na čistění boční tunelové drenáže. Z hlediska rubového bednění představuje průnik propojky s tunelovými troubami i sdružené výklenky geometricky složitý tvar. Vzhledem k malé délce hloubených úseků tunelu se zhotovitel rozhodl nevyrábět systémové rubové bednění, jaké je použito na líci ostění ze strany dopravního prostoru tunelu, a použil konstrukci vytvořenou z výztužných rámů, ocelových sítí a stříkaného betonu, která je označována jako falešné primární ostění.

Fáze výstavby této konstrukce ukazují obr. 7 a 8. Na obr. 7 probíhá montáž výztužných sítí na příhradové nosné rámy a upevňování geotextilie na vnější stranu konstrukce. Obr. 8 zachycuje falešné primární ostění po provedení první vrstvy nástřiku betonu. Tato konstrukce se použila i pro rubové bednění jediného bloku betonáže hloubeného úseku severní tunelové trouby na západním portále. Běžně se používá na vytvoření zárodku kaloty na portálech tunelu při zahájení ražby. Její nasazení v takovém rozsahu, jakým je střední stavební jáma, však není obvyklé. Jako první jsou postaveny příhradové nosné rámy, které jsou vzájemně zajištěny rozpinkami a vnější vrstvou KARI sítí. Na tuto vrstvu sítí se vázacím drátem připevní ocelové pletivo B-systém nebo geotextilie, aby bylo možné provést nástřik betonu. První vrstvou stříkaného betonu se vytvoří skořepina, na kterou se postupně nanášejí další vrstvy stříkaného betonu. Po navázání druhé, vnitřní vrstvy sítí se provede dostříkání konstrukce do projektované tloušťky 300 mm, jak ukazuje obr. 9. Použitím výztužných rámů, sítí a stříkaného betonu se podařilo vymodelovat všechny složité prostupy i výklenky hloubených tunelů. Na takto vytvořené falešné primární ostění se upevní hydroizolační fólie, smontuje se samonosná výztuž a pro bednění na líci ostění je použit stejný bednicí vůz jako v ražených úsecích tunelu. Pohled na falešné primární ostění v místě křížení s tunelovou propojkou ukazuje obr. 10.

Při návrhu technologického postupu prací je nutno zohlednit únosnost falešného primárního ostění při zatížení zásypem i směsí betonu během betonáže ostění tunelu. V případě hloubeného úseku na západním portále byl zásyp proveden předrcenou rubaninou z tunelu. Z hlediska únosnosti bylo falešné primární ostění zasypáno jen do cca 3 m, horní část klenby falešného primárního ostění se musela vzhledem k zatížení betonovou směsí rozepřít do stěn stavební jámy. K tomuto účelu sloužily válcované U profily, které byly ukotveny jak do konstrukce falešného primárního ostění, tak do boků stavební jámy. Falešné primární ostění na západním portále ukazují obr. 11 a 12, ze kterých je patrná konstrukce ostění, úroveň zásypu i ocelové převázky pro rozepření konstrukce při betonáži definitivního ostění.

V případě střední stavební jámy se v první fázi rovněž předpokládalo zasypání rubaninou. Od počátku stavby však vzbuzovala obavy možnost obtížně odhadnutelných přítoků vody do stavební jámy, a to jednak z údolí nad jámou, jednak z okolních svahů na jejích bocích. Hydrotechnické výpočty na normové hodnoty deště prováděné v souvislosti s dimenzováním odvodnění jámy po dobu výstavby tyto obavy potvrdily. Záplavy spojené s přívalovými dešti, které oblast v průběhu výstavby postihly, však ukazovaly, že skutečnost může být ještě mnohem horší než normové výpočty. Vzhledem k deštníkovému systému hydroizolace by nepředstavoval hydrostatický tlak bezprostřední ohrožení statické funkce ostění, značně by se však zvýšily přítoky vody do tunelových drenáží s nebezpečím vyluhování částic zeminy ze zásypového materiálu.

Projektant realizační dokumentace proto navrhl po dohodě se zhotovitelem zaplavení stavební jámy do výšky vrcholu klenby tunelu popílkem, což oblast hloubených tunelů utěsní a vodu převede přes stavební jámu údolím dolů tak, jak tomu bylo před vyhloubením stavební jámy. Po kladném projednání tohoto návrhu se zástupci stavebního dozoru i investora stavby začaly přípravy na zaplavování stavební jámy. Ještě před začátkem zaplavování popílkem se však příroda postarala o reálnou simulaci výše popisovaného stavu. Ve stavební jámě bylo provedeno falešné primární ostění a jáma byla přehrazena hrázemi pro zaplavování. V tomto okamžiku přišel přívalový déšť a voda stékající údolím i protékající suťovými kužely na svazích okolních hor vyplnila prostor mezi falešným primárním ostěním a svahy stavební jámy cca do 4 m vodou, jak ukazuje obr. 13. Pokud by již byly nainstalovány drenáže, proniklo by toto obrovské množství vody do drenážního systému tunelu a odtékalo by směrem k západnímu portálu. V případě zasypání stavební jámy vysoce propustnou rubaninou by se tato situace opakovala při každém přívalovém dešti, nebo v období jarního tání.

Náhoda tak ukázala, že myšlenka utěsnění stavební jámy popílkem je správná. Pro stanovení časového postupu zaplavování bylo nutné znát náběh pevnosti popílku v čase, protože zatížení hydrostatickým tlakem bez zohlednění postupného tuhnutí jednotlivých vrstev popílku nebyla konstrukce falešného primárního ostění schopna přenést. Při návrhu se vycházelo z předpokladu, že popílek dosáhne po dvou dnech pevnosti 0,3 MPa a po 28 dnech pevnosti 3 MPa. Za těchto předpokladů byla předepsána maximální rychlost zaplavování jámy 0,5 m/den a případnou nesymetrii zaplavování mezi pravou a levou částí konstrukce připouštěl technologický postup prací maximálně 0,5 m. Statický výpočet dále prokázal, že s ohledem na zatížení betonovou směsí ostění hloubených tunelů je jámu nutno zaplavit a tím falešné primární ostění podepřít do výšky 5,5 m nad jejím dnem. Pracovní fáze postupného zaplavování stavební jámy popílkem ukazují obr. 14 a 15. Po vybetonování ostění hloubených tunelů bude zaplavování pokračovat minimálně do úrovně vrcholu klenby dálničních tunelů.

Způsob vyztužování a betonáž ostění

Kromě atypických, portálových bloků betonáže jsou všechny bloky tunelu betonovány do posuvného bednění ? bednicího vozu. Jedná se o ocelovou mostní konstrukci, která se pohybuje po kolejnicích instalovaných na základové pasy definitivního ostění vybetonované v předstihu. Bednicí vůz umožňuje betonáž bloku délky 12,5 m. Tvoří jej tuhá ocelová konstrukce nesoucí ocelový plášť s plnicími otvory (viz obr. 16), příložnými vibrátory a tzv. špiony umožňujícími vytvoření otvoru ve vrcholu klenby, kterým se dodatečně injektuje dutý meniskus vzniklý při betonáži ostění. Ve vrcholu bednicího vozu je situován mezistrop s rozdělovačem betonové směsi do jednotlivých plnicích otvorů. Plnění betonem musí probíhat symetricky do obou boků bednění. Ocelovou konstrukci bednicího vozu s mezistropem a kolejnicemi pro pojezd rozdělovače betonové směsi ukazuje obr. 17.

Návrh správné receptury betonu představuje první krok k úspěchu a musí odpovídat specifikům tunelového ostění. Jiné nároky jsou kladeny na beton hloubených tunelů, jiné na vyztužené nebo nevyztužené ostění ražených tunelů. Významnou roli přitom hraje nárůst pevnosti v počáteční fázi po betonáži a vývin hydratačního tepla. Portálové bloky betonáže nejsou po odbednění ničím podepřeny a jsou vždy vyztuženy.

Aby byla po odbednění zaručena samonosnost konstrukce a neporušila se vlivem deformace soudržnost mezi betonem a ocelí nebo nedošlo k nadměrné deformaci, byla stanovena odbedňovací pevnost na 10 MPa. Lepší situaci z hlediska okrajových podmínek lze očekávat u hloubených tunelů betonovaných do falešného primárního ostění. Na západním portále je primární ostění rozepřeno zásypem z rubaniny, v případě střední stavební jámy dokonce popílkem. Tímto způsobem rozepření se již konstrukce hloubených tunelů blíží okrajovým podmínkám v ražených úsecích tunelu, kdy je klenba ostění po celém obvodě uložena do primárního ostění, respektive do výrubu. Betonáž definitivního ostění smí být podle zadávacích podmínek zahájena v okamžiku, kdy rychlost deformace primárního ostění nepřekročí 2 mm/měsíc. Pro vyztužené ostění ražených úseků tunelu je předepsána odbedňovací pevnost 6 MPa. Pro nevyztužené ostění bylo nutné podle TKP26/2015 použít odbedňovací pevnost min. 4,5 MPa, ačkoli ZTKP stavby připouštěly odbedňovací pevnost minimálně 3 MPa. Podle rakouského předpisu [3] je tato hodnota již označena jako riziková z hlediska vzniku trhlin a doporučuje se hodnota pevnosti v intervalu mezi 2 MPa až maximálně 3 MPa.

Odbedňovací pevnost se měří ve vrcholu klenby. Rychlost betonáže definitivního ostění se pohybuje čtyři až pět bloků za týden (sedm dní), což představuje 50 m až 62,5 m tunelu. Atypické bloky betonáže s různými typy výklenků nebo s prostupem do tunelových propojek rychlost betonáže zpomalují. Na obr. 18 je bednění výklenku šachty na čistění drenáže ve vyztuženém úseku tunelu, které se po ustavení bednicího vozu pevně připevní k jeho plášti. Po odbednění bloku betonáže zůstává bednění výklenku na místě a odbednění probíhá s časovým odstupem, aby nedošlo k otrhání hran. Nejkomplikovanějším prvkem bednění je speciální nástavba bednicího vozu v místě nouzového zálivu. Tento tzv. ruksak je v zálivu smontován po montáži samonosné výztuže a po příjezdu bednicího vozu do zálivu je k němu připevněn.

Hloubené a ražené úseky tunelu se liší nejen tloušťkou ostění, ale i způsobem vyztužování. V případě hloubených úseků, ve kterých je možný přístup k vnější straně konstrukce, lze výztuž skládat na bednicí vůz a není nutné se zabývat její samonosností. Jinak je tomu v případě ražených tunelů, nebo v případě hloubených tunelů prováděných do falešného primárního ostění. V ražených úsecích tunelu se nejprve zaměří skutečná poloha primárního ostění a podle pravidel pro povolenou odchylku tloušťky definitivního ostění se provede profilace s přebroušením částí zasahujících do prostoru definitivního ostění, nebo se naopak vyplní nadvýruby stříkaným betonem.

Po instalaci hydroizolační fólie následuje montáž samonosné výztuže. Tu tvoří výztužné příhradové rámy, na které jsou zavěšovány výztužné KARI sítě, případně staticky nutné příložky z prutové výztuže. Při standardní šířce tunelu 12 m a výšce téměř 8 m vyžaduje návrh samonosné výztuže značnou zkušenost projektanta i prováděcí firmy, aby nedošlo při montáži k nežádoucím průhybům, nebo dokonce ke zřícení. Stejně jako z hlediska bednění, tak i z hlediska montáže výztuže je nejnáročnějším místem nouzový záliv v místě zaústění tunelové propojky. Nouzový záliv má šířku 14,5 m a výšku téměř 9 m.

Do něj se v ose bloku betonáže zaúsťuje tunelová propojka o šířce 6 m a výšce 5,2 m. Rámy samonosné výztuže jsou navrženy ve vzájemné vzdálenosti 1 m tak, aby nezasahovaly do místa plnicích otvorů bednicího vozu.

Pro konstrukci výztuže je důležitý i směr betonáže, protože bloky výztuže se montují v předstihu před betonáží a na začátku bloku je proto nutné vynechat pás výztuže tak, aby bylo možné provést zapažení čela bloku betonáže. Tento pás výztuže se doskládává po odbednění čela před posunem bednicího vozu k dalšímu betonovanému bloku. Na obr. 19 je samonosná výztuž nouzového zálivu se zaústěním do tunelové propojky a vynecháním výztuže v místě čela bloku betonáže. Vpravo stojí nástavec bednicího vozu pro bednění zálivu. Čelo bloku betonáže je paženo tesařsky, protože nelze zaručit pravidelný tvar výrubu zajištěného stříkaným betonem. Aby se eliminovalo riziko poškození izolace v místě bednění čela, je izolační fólie chráněna pásem z téhož materiálu. Na obr. 20 je kromě bednění čela bloku betonáže vidět i stykování výztužných rámů pomocí lanových spojek. To umožňuje rektifikaci rámu a snižuje riziko poškození hydroizolační fólie.

Zvláštní kapitolu v postupu betonáže ostění tvoří chráničky, které slouží pro vedení kabelů k jednotlivým prvkům technologického vybavení tunelu, jako jsou kamery, ventilátory, čidla měření opacity, elektrická požární signalizace, nouzové osvětlení a další zařízení instalovaná v tunelu. V určených blocích betonáže jsou instalovány trojice chrániček propojující přes klenbu silnoproudou a slaboproudou část tunelu. Chráničky jsou vedeny z kabelových šachet umístěných pod tunelovým chodníkem a v místě nik situovaných po obvodě ostění mohou být kabely směřovány ke konkrétnímu zařízení upevněnému k ostění. Chráničky jsou ve vyztužených úsecích tunelu upevněny na výztuž ostění, jak ukazuje obr. 21. V nevyztužených úsecích tunelu jsou upevněny k speciálně instalovaným ocelovým rámům.

Nevyztužené ostění, projekt, realizace a smluvní vztahy

Nevyztužené definitivní ostění má na Slovensku dlouholetou tradici a bylo použito již na prvním dálničním tunelu raženém pomocí NRTM, tunelu Branisko délky 4975 m, který byl uveden do provozu v roce 2003. Geotechnické poměry zastižené v trase obou tunelových trub umožnily i v tunelu Považský Chlmec v úsecích s minimálními deformacemi výrubu a kvalitním horninovým prostředím použít nevyztuženého ostění. Při ražbě tunelu byla v každém záběru v obou tunelových troubách prováděna pasportizace čelby se zakreslením sklonů geologických vrstev a rozhraní, popisem přítoků vody i jejich vydatnosti a popisem kvality zastižených hornin. V severní tunelové troubě bylo tímto způsobem v kalotě tunelu zdokumentováno 894 čeleb, v jižní tunelové troubě dokonce 1112 čeleb.

Projektant realizační dokumentace tunelu přiřadil podle tunelového staničení odpovídající pasportizace čeleb blokům betonáže definitivního ostění a následně podle kvality horniny, výsledků měření deformace výrubu, výšky nadloží a výsledků statických výpočtů rozhodl o použití ostění bez výztuže. V jižní tunelové troubě s délkou raženého úseku 2120,5 m je nevyztužené ostění použito v celkové délce 1262,5 m (59,5 %), v severní tunelové troubě s délkou raženého úseku 2200 m je nevyztužené ostění použito v celkové délce 1325,0 m

(60,2 %).

Pro matematický model nevyztuženého definitivního ostění se použila rovinná prutová soustava a výpočet pro jeden běžný metr tunelu byl proveden v programu SCIA Engineer Pro. Okrajové podmínky byly voleny tak, aby ostění bylo po celém obvodě uloženo do pružného prostředí s vyloučeným působením v tahu. To odpovídá představě, že horninový masiv v tahu nepůsobí. V základové spáře patek ostění bylo navíc posuzováno možné usmyknutí, respektive model předpokládá bezpečnost proti usmyknutí hodnotou 1,5. Nelineární materiálový model byl zvolen i pro chování betonu ostění. Při výpočtu se zohlednil vznik trhlin v ostění a v místě vzniklé trhliny bylo modelováno snížení tuhosti průřezu. Výsledného stavu konstrukce se dosáhlo iteračním procesem. Vzhledem k nelinearitě výpočtu bylo předpokládané zatížení působící na konstrukci sečteno do nelineární kombinace a na konstrukci bylo ?přiloženo? jako jediný zatěžovací stav.

Na rozdíl od železobetonu, kde lze vznik trhlin regulovat konstrukčními zásadami vyztužení průřezu, jsou u prostého betonu nástroje k omezení vzniku i vývoje šířky trhlin značně omezené. Jedná se o vhodný návrh betonové směsi, správný technologický postup provádění a vhodně zvolený okamžik odbednění a ošetřování betonu po odbednění. Návrh betonové směsi je značně závislý na možnosti využití místních zdrojů a vyladění receptury po stránce reakce cementu a chemických přísad. V případě betonu pevnostní třídy C25/30 XF2 se podařilo Ing. Mikovi z firmy Beton Bohemia ZL s.r.o. nalézt recepturu s požadovaným hydratačním teplem i nárůstem pevnosti betonu v počáteční fázi po betonáži. V případě betonu C30/37 XF4, který je předepsán do vzdálenosti 300 m od portálu, byla situace vzhledem k nutnému množství cementu složitější.

Opatřením k omezení vzniku trhlin byla věnována pozornost zejména ve fázi po odbednění při ošetřování konstrukce proti tepelnému šoku a vysychání. Jako zásadní se ukázalo rozhodnutí zhotovitele použít pro omezení tepelného šoku ošetřovací vůz délky 25 m (dva bloky betonáže), který je tažen bezprostředně za bednicím vozem a chrání konstrukci v okamžiku, kdy hydratační teplo dosahuje maximálních hodnot. Ošetřovací vůz tvoří ocelová konstrukce, na kterou je připevněna tepelně izolační fólie. Na začátku, v prostředku a na konci vozu jsou po celém obvodě nainstalovány nafukovací manžety, jak ukazuje obr. 22. Po ustavení ošetřovacího vozu jsou manžety nafouknuty a utěsní prostor mezi tepelně izolační fólií a ostěním tunelu. Vzniklé mikroklima chrání konstrukci jak před rychlým ochlazením, tak před vysycháním. Vzhledem k tomu, že jeden cyklus betonáže od ustavení bednicího vozu přes betonáž, požadovaný náběh pevnosti a odbednění trvá cca 30?35 hodin, je každý blok betonáže chráněn 60 až 70 hodin po odbednění.

Opatření k omezení vzniku trhlin v nevyztuženém tunelovém ostění lze uvést v deseti bodech:

- zachování co možná nejplynulejšího tvaru líce primárního ostění bez zazubení;

- použití mezilehlé izolace nebo separační fólie mezi primárním a definitivním ostěním;

- zkrácení vzdálenosti mezi betonáží patek/spodní klenby a horní klenby ostění na technologicky možné minimum (dva až tři dny);

- použití betonové směsi s nízkým hydratačním teplem;

- použití betonové směsi s pomalým náběhem pevnosti v počátečním období po betonáži;

- odbedňování bloku ostění při nízké pevnosti betonu (1,5 až max. 3 MPa) s dobou odbednění cca 12 hod.;

- ošetřování betonu po odbednění se zaměřením na omezení vysychání (rychlost proudění vzduchu v tunelu maximálně 1 m/s, vlhkost vzduchu minimálně 90 %) a zmírnění tepelného šoku (ošetřovací ?klima? vozy);

- použití bednicího vozu s pláštěm s dobrou tepelnou vodivostí (ocel);

- nízká počáteční teplota betonové směsi od 13 °C do 18 °C;

- doporučená délka bloku betonáže do 12,5 m.

I když je nevyztužené ostění na Slovensku použito již na více tunelech, neexistují dosud pravidla, která by definovala podmínky při převzetí konstrukce mezi objednatelem a zhotovitelem z hlediska vzniku a rozvoje šířky trhlin. Vzhledem k tomu, že opatření k jejich omezení mají své limity, jejich vznik je z dříve uvedených důvodů prakticky nevyhnutelný a jejich existence nemá v převážné většině případů negativní dopad na nosnou či užitnou funkci ostění, představuje definování pravidel pro předání/převzetí konstrukce spíše administrativní zprůhlednění vztahů ve výstavbě. Kritéria především pro přípustnou šířku trhliny nevyztuženého ostění lze najít i v zahraničních směrnicích pro projektování a provádění tunelů [4], [5], [7], [8], [9], [10], [13].

Zadavatel těmito kritérii deklaruje, že mu je problematika vzniku trhlin známá a jejich existenci v definovaném rozsahu připouští. Zhotovitel tím bere na vědomí, že je povinen v možné míře vznik a vývoj trhlin pomocí opatření při výstavbě omezit a v případě jejich nadlimitního množství či šíře provede na své náklady jejich sanaci. V České republice tato diskuze proběhla v souvislosti s realizací nevyztuženého ostění na tunelu Libouchec na dálnici D8, který byl uveden do provozu v roce 2006. Kritéria vzniku a vývoje trhlin nevyztuženého ostění, která tehdy vznikla jako konsenzus projektanta realizační dokumentace a zástupců ŘSD ČR,

byla v obdobném znění implementována do revize technicko kvalitativních podmínek TKP18 Beton pro konstrukce z ledna 2016 [6].

Stejný princip se v současnosti snaží zhotovitel prosadit i u objednatele tunelu Považský Chlmec.

Závěr

Definitivní ostění tunelu Považský Chlmec je navrženo na základě vyhodnocení informací o geotechnických poměrech v trase tunelu získaných po jeho vyražení. Šířkové uspořádání tunelu kategorie 2T-8,0 s šířkou komunikace 8 m, optimalizace tvaru tunelu provedená v počátcích projektových prací a s ní spojené příznivější namáhání tunelového ostění zvýšilo šanci na použití nevyztuženého ostění, které je v tunelu nasazeno na 60 % délky jeho ražených úseků. I přes velké obavy zástupců stavebního dozoru ze vzniku trhlin v nevyztuženém ostění se daří díky správně navržené receptuře betonu, dodržování technologického postupu výstavby a ošetřování ostění po odbednění nejen proti vysychání, ale zejména proti tepelnému šoku trhliny v ostění v prvních měsících po betonáži prakticky eliminovat. Jedná se o opatření zhotovitele, která omezují vznik trhlin spojených především s objemovými změnami betonu.

Trhliny v ostění mají i svou statickou příčinu. Ostění tunelu Považský Chlmec je dimenzováno na horninový tlak, který se v současné době přenáší primárním ostěním a který by dolehl na ostění v případě degradace primárního ostění a kotev vyztužujících nosný horninový prstenec v okolí výrubu. Betonáž je realizována prakticky po ustálení deformací primárního ostění. Zkoušky kvality primárního ostění prováděné na vzorcích odebraných z ostění rakouských tunelů v souvislosti s výstavbou druhých tunelových trub ukazují, že primární ostění je i po třiceti letech po uvedení tunelu do provozu ve velmi dobré kondici [11] a je schopné horninový tlak přenášet. Je proto otázkou, kdy bude definitivní ostění zatíženo kombinacemi zatížení předpokládanými ve statickém výpočtu.

V souvislosti s výstavbou tunelu byly použity různé typy konstrukce s různými okrajovými podmínkami provádění od hloubených tunelů zasypaných rubaninou přes hloubené tunely zalité popílkem až po definitivní ostění tunelů ražených pod zastropením nebo pomocí NRTM. Zhotovitel všechny typy konstrukcí technologicky zvládl a v době psaní tohoto článku je z celkového počtu 355 vybetonováno cca 270 bloků betonáže. Při výstavbě se uplatňují zkušenosti firmy HOCHTIEF CZ a. s. s prováděním tunelů v zahraničí a při návrhu technologických postupů projektant i zhotovitel spolupracují se specialisty z mateřské firmy v SRN. Pohled přes portálový blok směrem k estakádě přes Hričovskou vodní nádrž (obr. 23) ukazuje náročnost staveb na úseku dálnice D3 Žilina (Strážov) ? Žilina (Brodno) a je symbolickým příslibem zdárného dokončení díla.

Základní údaje o stavbě

Stavba: Tunel Považský Chlmec

Investor: Národná diaľničná spoločnosť, a.s.

Realizační dokumentace:

projektová složka firmy HOCHTIEF CZ a. s.

Dodavatel:

HOCHTIEF CZ a. s.

Geotechnický monitoring po dobu výstavby:

ARCADIS CZ a.s.

Stavební dozor investora:

sdružení firem EUTECH & ESP & MULLER & API-D3

Geodetické práce při ražbě i betonáži definitivního ostění:

Angermeier Engineers, s.r.o.

Návrh betonové směsi i konzultace při realizaci:

BETON Bohemia ZL s.r.o.

Použitá literatura:

[1] Mařík, L.: Tunel Považský Chlmec na dálnici D3 Žilina (Strážov) ? Žilina (Brodno), Stavebnictví 10/2015, str. 38?49.

[2] Technicko-kvalitatívne podmienky MDVRR SR, TKP časť 26 Tunely, 07/2015.

[3] Richtlinie Innenschalenbeton, Österreichische Bautechnik Vereinigung, 12/2012.

[4] Richtlinie 853 ? Eisenbahntunnelplanen, -bauen und -instand halten, DB Netz AG, 01/2013.

[5] Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten ZTV-ING, Teil 5 Tunnelbau, Abschnitt 1

Geschlossene Bauweise, Bundesanstalt für Bauwesen, 12/2014.

[6] Technické kvalitativní podmínky staveb pozemních komunikací, kapitola 18 Betonové konstrukce a mosty, Ministerstvo dopravy, odbor pozemních komunikací, leden 2016.

[7] Richtlinie Bewertung und Behebung von Fehlstellen bei Tunnelinnenschalen, Österrechische Vereinigung für Beton- und Bautechnik, April 2009.

[8] Empfehlungen zu Ausführung und Einsatz unbewehrter Tunnelinnenschalen, Deutscher Ausschuss für unterirdisches Bauen (DAUB) ? Arbeitskreis Unbewehrte Tunnelinnenschalen ? Stand: 24. April 2007.

[9] Kriterien für die Anwendung von unbewehrten Innenschalen für Straßentunnel, Berichte der Bundesanstalt für Straßenwesen, Brücken- und Ingenierbau, Heft B92, April 2013.

[10] Pöttler, R.: Die unbewehrte Innenschale im Felstunnelbau ? Standsicherheit und Verformung im Rissbereich Beton- und Stahlbetonbau, Juni 1993.

[11] Vogel, F.; Sovják, R.; Holčapek, O.;

Mařík, L.; Šach, J.: Experimental Study of Primary Lining Tunnel Concrete aft