Viadukty přes údolí potoka Hrabyňka a potoka Kremlice

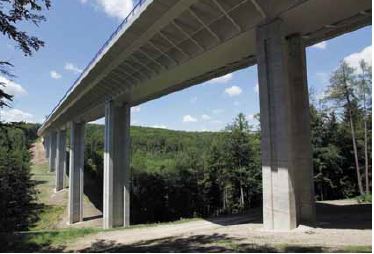

Na silnici spojující Ostravu s Opavou (I/11) byly postaveny dva velké ocelobetonové mosty, u kterých jsou oba směry komunikace převáděny po jediné mostní konstrukci tvořené páteřním komorovým nosníkem s velmi vyloženými konzolami podepíranými trubkovými vzpěrami. Viadukty s rozpětími až 66 m a šířek 25,50 m jsou tvořeny ocelovým korytem a spřaženou betonovou deskou. Stavba nových viaduktů s minimálním dopadem na krajinu získala titul Stavba roku 2017.

Úvod

Silnice I/11 je součástí významného severomoravského silničního tahu v trase Opava – Ostrava – Mosty u Jablunkova a zajišťuje také spojení se Slovenskem. Stávající komunikace mezi Opavou a Ostravou v současné době již nevyhovuje z kapacitního ani bezpečnostního hlediska. Z toho důvodu je v místě navržena nová trasa v kategorii 22,5/80, která zkapacitní řešený úsek a umožní odvést dopravu z obcí Hrabyně, Velká Polom a Josefovice. Území je poměrně členité, hlavní trasa křižuje hluboká údolí i menší rokle s trvalými či občasnými vodotečemi. Křížení se stávajícími komunikacemi je řešeno mimoúrovňově, proto je na trase celkem čtrnáct mostů. Největší z nich jsou ocelobetonové viadukty přemosťující údolí potoků Hrabyňka a Kremlice. Práce na realizační dokumentaci stavby silnice I/11 Mokré Lazce byly zahájeny koncem roku 2008, stavební práce pak začátkem roku 2009. Do konce roku 2010, kdy byla stavba v rámci vládních úsporných opatření pozastavena, se na největších mostních objektech stavby podařilo částečně zrealizovat spodní stavbu. Výstavba byla obnovena na konci léta 2012.

Oba viadukty mají podobné uspořádání a byly stavěny i podobnou technologií. Ocelová konstrukce byla postupně sestavena za opěrami a následně byla vysunuta do projektované polohy. Rozdíly v konstrukci a postupech výstavby vyplynuly pouze z konfigurace terénu, vedení trasy a technologických preferencí jednotlivých zhotovitelů. Pro oba jízdní směry byla navržena jediná nosná konstrukce, tvořená spřaženým ocelobetonovým komorovým nosníkem se široce vyloženými konzolami. Komorový nosník je sestaven z ocelového koryta a betonové desky. Koryto kromě pásnic a šikmých stěn sestává z podélníku v ose mostu a dvou krajních podélníků nesoucích konzolovitě vyloženou část desky (obr. 2). Střední podélník podepírají trubkové diagonály uvnitř komory a krajní podélníky jsou vynášeny trubkovými vzpěrami od spodního pasu hlavního nosníku (obr. 3). Tvar komory a poloha krajních podélníků jsou zabezpečeny příčnými táhly. Táhla probíhají přibližně středem tloušťky betonové desky od jednoho krajního podélníku k druhému s mezilehlým kotvením na horních pasech komorového nosníku a na středním podélníku. Příčný řez je v pravidelných intervalech (3 m) ztužen diafragmaty, příčníky a zmíněným systémem vnitřních a vnějších trubkových vzpěr. Příčné výztuhy stěn jsou tvaru písmene T. V podélném směru jsou spodní pásnice a stěny komory ztuženy trapézovými, respektive trojúhelníkovými, komůrkovými výztuhami. V případě stěnových panelů byl zvolen trojúhelníkový tvar podélných výztuh, aby se zabránilo shromažďování kondenzátu na horních plochách výztuh (obr. 4, 5, 6). Konstrukční řešení vychází z uspořádání mostu přes Lochkovské údolí postaveného na Silničním okruhu kolem Prahy. Od tohoto mostu se však liší tvarem vnějších podélníků a mostovkové desky. U Lochkovského mostu má podélník tradiční průřez I ztužený výztuhami. Aby se zjednodušila údržba podélníku a zvýšilo estetické působení konstrukce, má podélník tvar písmene V; vyztužen je vnitřními výztuhami a je vybetonován. Dostává tak tvar velmi podobný tvaru vnějších ztužujících žeber betonových mostů.

Mostovka obou viaduktů má tloušťku 350 mm. Při jejím zhotovení se jako ztracené bednění použily betonové prefabrikáty (panely) s filigránovou výztuží. Tloušťka filigránových panelů je 100 mm a skladebná šířka je 1500 mm (obr. 7, 8). Délka panelů závisí na poloze v mostě. Použity byly vnější panely A délky 7 390 mm a vnitřní panely B délky 4 200 mm. Panely A jsou uloženy na pasu komorového nosníku a na krajním podélníku a konzolově pokračují až k okraji nosné konstrukce. Vzhledem k tomu, že rozpětí a zatížení těchto panelů je na hranici možností, vyplývající ze sortimentu filigránové výztuže dostupného na trhu, byl návrh prefabrikátů ověřen zatěžovací zkouškou.

Ověření bednicích prefabrikátů

Primárním cílem zkoušek bylo stanovení skutečné ohybové únosnosti filigránového panelu před spřažením, a to:

■ únosnost v oblasti záporného momentu nad šikmými vzpěrami mostovky;

■ únosnost v oblasti kladného momentu mezi podporami panelu. Zkušební zatížení bylo vneseno nejprve balastním zatížením vyvozeným betonovými bloky, které simulovaly rovnoměrné zatížení ukládané betonové směsí, a následně zatížením osamělými břemeny F1 a F2, kterými se dosáhlo mezního stavu porušení. Zatížení osamělými břemeny bylo vyvozeno hydraulickým lisem vzepřeným ve zkušebním rámu. Zatížení na konzole působilo na čtyřech zatěžovacích plochách velikosti 400 × 150 mm, zatížení v poli působilo na dvou zatěžovacích plochách velikosti 450 × 150 mm (obr. 9, 10, 11).

Dalším cílem zkoušek bylo stanovení skutečné ohybové únosnosti zabetonovaného fragmentu mostovky (filigránový panel včetně betonové desky), a to:

■ únosnost v oblasti záporného momentu nad vzpěrami mostovky;

■ únosnost v oblasti kladného momentu v poli mezi podporami panelu.

Zkušební zatížení F3 a F4 bylo vneseno pouze hydraulickým lisem vzepřeným ve zkušebním rámu, kterým se dosáhlo mezního stavu porušení. Toto zatížení působilo na ploše velikosti 550 × 400 mm (obr. 12, 13). Zkoušky proběhly v období květen až září 2010. Při zkoušce se podrobně sledovaly deformace konstrukce a odporovými tenzometry napětí v nejvíce namáhaných prvcích. Podrobně byl také sledován vznik a průběh trhlin. Nejprve byly provedeny zkoušky mezní únosnosti samotných filigránových panelů: dvě zkoušky pro dosažení mezní únosnosti průřezu v poli a dvě zkoušky pro dosažení mezní únosnosti nad podporou (nad šikmými vzpěrami podpírajícími mostovku), (obr. 14–18). Porušení při zkouškách pro dosažení mezní únosnosti nad podporou filigránových panelů bylo u obou zkoušek podobné. Mezního stavu bylo dosaženo vybočením diagonál prostorové výztuže za vývoje značných deformací převislých konců panelů. Porušení při zkouškách pro dosažení mezní únosnosti průřezu v poli bylo rozdílné. Je zajímavé, že při první zkoušce bylo dosaženo mezního stavu vybočením tlačeného pasu filigránu, který byl dvořen dvěma vzájemně svařenými profily betonářské výztuže. Při druhé zkoušce bylo mezního stavu dosaženo vybočením diagonál filigránové výztuže. U žádné zkoušky nebyla mezní únosnost ovlivněna selháním svařovaných spojů.

Viadukt přes údolí potoka Hrabyňka (SO 206)

Most celkové délky 327 m přemosťuje hluboké údolí tvaru širokého V šesti poli s rozpětími 45 + 60 + 60 + 66 + 57 + 39 m (obr. 20). Osa mostu je v přímé a v podélném sklonu 2,33 %.

Celý článek naleznete v archivu čísel 10/2017.

Identifikační údaje o stavbě

Stavebník: Ředitelství silnic a dálnic ČR, správa Ostrava

Návrh: Stráský, Hustý a partneři s.r.o. (SHP) Brno

Zodpovědný projektant: Ing. Tomáš Dvořák, Ing. Pavel Kaláb, Ph.D.

Zhotovitel: Sdružení Lazce/2008 – Eurovia CS, a.s., závod Ostrava (Viadukt přes údolí potoka Hrabyňka) a Skanska a.s. (Viadukt přes údolí potoka Kremlice), FIRESTA–Fišer, rekonstrukce, stavby, a.s. (výroba a montáž ocelové konstrukce pro SO 207, vysunutí obou konstrukcí), Bilfinger MCE Slany s.r.o. (výroba a montáž OK SO 206)

Stavbyvedoucí: Lukáš Matýsek (Eurovia CS, a.s.), Ing. Pavel Kýr (Skanska a.s.)

Zkoušky ve zkušebně Ústavu kovových a dřevěných konstrukcí: pod vedením doc. Ing. Ladislava Klusáčka, CSc., pracovníci Ústavu betonových a zděných konstrukcí a Ústavu stavebního zkušebnictví FAST VUT v Brně

Doba výstavby: 2008–2009, 2012–2015

Identifikační údaje o stavbě

Stavebník: Ředitelství silnic a dálnic ČR, správa Ostrava

Návrh: Stráský, Hustý a partneři s.r.o. (SHP) Brno

Zodpovědný projektant: Ing. Tomáš Dvořák, Ing. Pavel Kaláb, Ph.D.

Zhotovitel: Sdružení Lazce/2008 – Eurovia CS, a.s., závod Ostrava (Viadukt přes údolí potoka Hrabyňka) a Skanska a.s. (Viadukt přes údolí potoka Kremlice), FIRESTA–Fišer, rekonstrukce, stavby, a.s. (výroba a montáž ocelové konstrukce pro SO 207, vysunutí obou konstrukcí), Bilfinger MCE Slany s.r.o. (výroba a montáž OK SO 206)

Stavbyvedoucí: Lukáš Matýsek (Eurovia CS, a.s.), Ing. Pavel Kýr (Skanska a.s.)

Zkoušky ve zkušebně Ústavu kovových a dřevěných konstrukcí: pod vedením doc. Ing. Ladislava Klusáčka, CSc., pracovníci Ústavu betonových a zděných konstrukcí a Ústavu stavebního zkušebnictví FAST VUT v Brně

Doba výstavby: 2008–2009, 2012–2015