Poruchy stropních konstrukcí z desek hurdis

Tento příspěvek poněkud vybočuje z řady příspěvků uveřejňovaných v této rubrice. Není totiž popisován jeden konkrétní případ, na kterém je dokumentována činnost soudního znalce, ale jde o dokumentování problematiky práce inženýra (znalce i výzkumníka) při řešení poněkud rozsáhlejšího problému, na jehož počátku stály havárie konstrukce, znalecké posudky porušených konstrukcí, spolupráce na řešení grantu Ministerstva průmyslu a obchodu ČR (MPO ČR) a následně i vlastní výzkum.

Úvod

Během posledních patnácti roků se v České republice v hojnějším počtu vyskytují havárie hurdiskových stropů. Zhruba před pěti roky vrcholila v ČR i mediální kampaň k této problematice. Snímky z některých havárií jsou na obr. 1 až 8. Naštěstí se všechny havárie (o kterých jsou informace) obešly bez vážných zranění, i když - pokud by v době havárie byli v místnosti lidé - lze předpokládat, že by mohlo dojít k vážným zraněním.

V České republice se vyráběly hurdisky s kolmým i šikmým čelem, se třemi podélnými dutinami bez podélných drážek na vnějších stěnách hurdisky. Hurdisky s kolmým čelem se většinou ukládají na spodní přírubu I nosníků (hovoříme o ?německém? stropě); mohou být uloženy i na nosník jiného typu. Hurdisky s šikmým čelem se ukládají buď na keramické patky, které jsou nasazeny na spodní přírubu I nosníku (nazývá se patkový strop), nebo na železobetonové nosníky s keramickou vložkou s obchodním názvem ?nosník HF?, které mají tvar přizpůsoben pro uložení hurdisek (název ?strop HF?); je možno použít i železobetonový nosník s trojúhelníkovým příčným průřezem.

Z hlediska dělení poruch stropů lze definovat dva základní typy porušení:

-

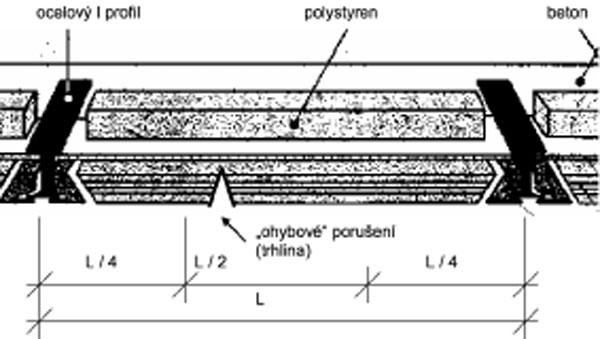

ohybové, při kterém trhlina vzniká na spodním líci desky hurdis; obvykle se vyskytuje ve vnitřní polovině desky, obr. 9. Trhlina se od spodního líce směrem nahoru zmenšuje. Může, ale nemusí prostupovat celou výšku desky. Obvykle je ohybová trhlina kolmá k rozpětí desky hurdis (rovnoběžná se směrem nosníků, nesoucích desky);

-

plošné, kdy dojde k oddělení celé dolní příruby hurdisek (velmi zřídka se odděluje spodní podhledová deska jen u jedné hurdisky, obvykle se porušují větší plochy), obr. 4 a 7.

Mohou se ovšem vyskytovat i další poruchy, které jsou způsobeny zejména nekvalitním provedením.

Na začátku byl znalecký posudek

S problematikou poruch hurdiskových stropů jsem se setkal již v roce 1992, kdy jsem zpracovával znalecký posudek na trhlinami narušenou konstrukci stropu nad kancelářemi. Jednalo se o klasické ohybové porušení konstrukce desky hurdis, ke kterému došlo při přetížení stropu při jeho výstavbě. Druhým impulzem byla žádost profesora Milíka Tichého, který mne požádal o spolupráci v týmu, zpracovávajícím technologické postupy montáže (TPM) a pokyny pro projektování stropů (PPS) z desek hurdis - podrobněji viz [3]. Třetím impulzem byla spolupráce na řešení projektu MPO ČR, řešeném TZÚS Praha, na němž spolupracovaly také FAST VUT v Brně a Stavební fakulta v Praze.

Příčiny havárií

I když do objasnění příčin havárií byli zapojeni jak soudní znalci, autorizovaní inženýři, specializované organizace (TZÚS Praha), vysoké školy (FAST VUT v Brně, FSv ČVUT v Praze), výzkumné ústavy a specializované firmy, nepodařilo se dosud jednoznačně příčiny havárií stanovit. Výrobci desek hurdis, stavební firmy (projektanti i realizační firmy) a odborníci nejen ze stavařiny, ale i chemici a materiáloví specialisté se shodují bohužel jen v tom, že havárie stropních konstrukcí mohou (a také budou) pokračovat. Závažnost problematiky havárií těchto stropních konstrukcí vyplývá i ze skutečnosti, že se v minulosti v ČR mohlo každoročně postavit víc než 1,3 miliónu čtverečních metrů těchto stropů (tento počet vychází z údajů výrobců a dovozců desek hurdis do české republiky).

Jednotlivé rizikové faktory

Při sledování a hodnocení možných rizikových faktorů (viz [1] až [3], [6] až [8]) byl použit expertní průzkum. Po vyhodnocení výsledků byly označeny podle hodnocení více než dvaceti expertů za nejzávažnější tyto:

-

vrstva materiálu na horní přírubě desky, která svými objemovými změnami (nebo i jiným způsobem) ovlivňuje napjatost v keramické desce nebo patce;

-

absence malty ve spárách patka - deska, patka, popř. hurdiska s kolmým čelem a nosník (ocelový profil I, nebo HF nosník);

-

nevratná vlhkostní roztažnost keramického střepu;

-

dále pak: nevhodné předpisy, použití nevhodných I nosníků, materiál a geometrie hurdisky, a další.

Diskuze se vedou o pořadí rizikových faktorů. Podle názoru autora a jeho spolupracovníků ([1], [7]), odpovídá řazení rizikových faktorů i jejich závažnosti. Vlivy podle druhého bodu jsou zřejmé, protože při nevyplněných spárách dochází pouze k lokálnímu podepření patky a hurdisky a vznikají mohutná lokální napětí, která keramický střep není schopen přenést a dojde k rozvoji trhlin, zejména pak v kombinaci s jinými rizikovými faktory. Vlivy podle třetího bodu byly již dostatečně sledovány na jiných pracovištích (KÚ ČVUT Praha, Chemická fakulta ČVUT Praha).

Projevy poruch

Při vzniku trhlin v deskách hurdis, bývají první poruchy signalizovány vždy zvukovými projevy. Toto jasně znějící, charakteristické praskání se často projevuje po celou dobu rozvoje trhlin až do samotného zřícení. Ne vždy je ovšem tento akustický signál uživateli budovy zaznamenán.

Rychlost rozvoje trhlin v hurdisce závisí, mimo jiné, na tloušťce betonové vrstvy, je-li tato příčinou poruchy. Tyto trhliny nejčastěji vznikají ve svislých stěnách hurdisek. Z experimentů, které byly provedeny na FAST VUT v Brně (byly sledovány hurdisky různého stáří - hurdisky HC 24: rok výroby 1979, 4 dutiny, uloženy volně venku - chráněno proti dešti; HC 24: rok výroby 1980, 4 dutiny, do zkoušky uloženy volně venku - chráněno proti dešti; CGK: rok výroby 1985, 3 dutiny, uloženy volně venku - chráněno proti dešti; AFH: rok výroby 2001, 3 dutiny, sklad výrobce; AFH: rok výroby 2002, 3 dutiny, sklad výrobce), s různými tloušťkami nadbetonované vrstvy na horním povrchu desky 10, 25 a 50 mm a s pevnostní třídou nadbetonovaného betonu B15 podle ČSN 731201-86) vyplývá, že:

-

nejrychleji se porušily hurdisky s vrstvou nadbetonávky 25 mm; vznik trhlin lze podle kvality betonu a soudržnosti očekávat během několika měsíců po betonáži a následuje rychlý rozvoj trhlin;

-

u vrstev tlustých cca 50 mm vznikají první trhliny později a celkový rozvoj trhlin je pomalejší ve srovnání s vrstvou tlustou 25 mm (trhliny se rozvíjejí měsíce až roky);

-

i u desek s nadbetonávkou 10 mm došlo u ?nových? hurdisek AFH ke vzniku trhliny.

Dá se říci, že čím je vrstva nadbetonávky tenčí (tvrzení platí pro tloušťky nadbetonávky větší než cca 10-15 mm), beton kvalitnější a soudržnost nadbetonovaného betonu s horní deskou hurdisky větší, tím lze očekávat rychlejší rozvoj trhlin. Rychlost rozvoje trhlin, v případě je-li betonová vrstva na horním líci hurdisky, také závisí na tom, jakým způsobem je zatížena horní část hurdisky, resp. je-li deformaci horní desky bráněno. Pokud má horní část desky hurdisky možnost se zvedat (deformaci není bráněno, je nad ní umístěna např. silnější vrstva izolace, která není moc tuhá), je rozvoj trhlin rychlejší. Obdobnou poruchu může způsobit i vrstva kvalitní omítky s vysokým obsahem cementu, která má vysokou pevnost a značné objemové změny. Často se na stropě v omítce objevují vlasové trhliny rovnoběžné se směrem I nosníků. Objevují se jako odezva na průhyb hurdisky způsobený betonovou vrstvou; může jít i o znásobení efektu vzniklých trhlin v důsledku mírného poklesu spodní části hurdisky. Někdy ovšem tyto trhliny mohou být také následkem poklesu celé neporušené hurdisky - jde zejména o případ rychlého omítnutí stropu po jeho provedení; pak při rychlém zatížení stropu se může trhlina tohoto typu objevit.

Průzkum konstrukce

Rozlišuje se průzkumná činnost pro zpracování znaleckého posudku a činnost pro ověření stavu konstrukcí před zpracováním projektu sanace konstrukce. Cílem průzkumu konstrukce musí být i zjištění skutečnosti, že nehrozí aktuální nebezpečí další havárie části stropní konstrukce, resp. že nedojde k významnému zhoršování stavu konstrukce již havarované. V případě neporušené konstrukce hurdiskového stropu nelze říci, že existuje nějaký zaručený a spolehlivý ukazatel, který by indikoval, že konstrukce je poškozena, aniž bychom provedli podrobný průzkum.

Rozlišujeme následující typy průzkumu stropní konstrukce:

Základní průzkum: zjištění skladby stropu a technologického postupu práce (zajištěním podkladů, zejména svědectvím majitele budovy), studium projektové dokumentace, ověření souladu skutečného provedení s projektem (ne sondy, ale dotazy u majitele), vyšetření konstrukce na výskyt trhlin ve spodním líci stropu vizuální prohlídkou, vyšetření stavu konstrukce akustickou odezvou na poklep.

Pokud po základním průzkumu vzniká podezření na možnost narušení stropu, provede se podrobný průzkum, kterým se ověří, zda hrozí nebo nehrozí bezprostřední zřícení konstrukce. Nejčastější a nejschůdnější metodou se zaručeným výsledkem je použití endoskopu nebo podobného optického přístroje. Do spodní desky hurdisky se navrtá otvor a prohlédne se dutina hurdisky, případná trhlina bývá dobře patrná. Je nutné provést několik sond, protože porucha se zpočátku může objevit izolovaně pouze na několika místech. Možné ale méně časté jsou také jádrové vývrty, které se používají i pro stanovení skutečného provedení vrstev nad deskou hurdis.

Je-li zjištěn alespoň jeden z významných rizikových faktorů, resp. pokud při průzkumu byly zjištěny trhliny ve stěnách nebo deskách hurdisek, je nutno rozhodnout o dalších opatřeních.

Při zjištění přítomnosti rizikových faktorů a skutečnosti, že strop není porušen, je užitečné majitele seznámit s riziky a domluvit se na další prohlídce. Záleží na stáří stropu. Pokud při prohlídce nenajdeme poškození několik let starého stopu, bohužel to neznamená, že někdy v budoucnu nemůže k poruše stropu dojít. Se stářím stropu ovšem pravděpodobnost výskytu poruchy a následné havárie klesá. Stáří neporušeného stropu (ve kterém se vyskytují rizikové faktory), při kterém se dá říci ?že se již nepoškodí?, se nedá obecně určit, ale může odhadnout v závislosti na konkrétní stavbě, použitém materiálu (kvalitě betonu) atd.

Dostupnými technickými prostředky nelze obvykle u neporušeného stropu určit, v jakém stadiu vnitřní napjatosti se stropní konstrukce nachází. Při hodnocení existujícího stropu z hurdisek pouze vizuální prohlídkou se tato okolnost může nezasvěceným jevit jako neschopnost posuzovatele vyjádřit se ke stropní konstrukci, která není zjevně porušena. Pokud je potřeba hodnotit existující strop z hurdisek, provede se základní vizuální průzkum, zda na stropě nejsou trhliny, a následně se provede posouzení poklepem (musí provádět školená osoba), zda konstrukce při poklepu nemá podezřelý zvuk. Je-li zjištění negativní, obvykle se další šetření neprovádí.

Poklepem nelze ovšem dost dobře rozlišit případy, kdy je porušena vlastní hurdiska a kdy se jedná pouze o nedostatečnou přídržnost omítky k podkladu. Pokud z vyšetření poklepem vyplývá, že konstrukce by mohla být porušena, provádí se vyšetření stavu dutin endoskopem. Zjistí-li se při vyšetření endoskopem trhliny tohoto druhu, je stav konstrukce kritický. Ovšem i při vlasových trhlinách, nebo při uložení hurdisek na patky bez maltového lože, pokládáme konstrukci za bezprostředně ohroženou a doporučujeme zabezpečení a sanaci. Nezjistí-li se trhliny a uložení hurdisek je do maltového lože, můžeme pouze konstatovat, že bezprostřední havárie konstrukce nehrozí. Nemůžeme bohužel zaručit, že konstrukce je spolehlivá po celou dobu očekávané životnosti.

Obvykle je nutno provést, resp. získat:

-

řadu údajů o projektu a provádění (obdoba základního průzkumu konstrukce), zdokumentovat historii konstrukce a jejího zatěžování v době těsně před havárií (venkovní a vnitřní teploty, dynamická zatížení a otřesy, teplotní a vlhkostní namáhání konstrukce, akustické efekty (praskání ve stropě apod.), vlastnosti vnitřního prostředí, způsob a režim vytápění, datum a způsob provádění stropu, projektanta a zhotovitele stropu;

-

identifikovat druh stropu hurdis (s patkami, s hurdiskami uloženými přímo na ocelových nosnících apod.) a použité materiály (hurdisky), ověřit výskyt rizikových faktorů podle výše uvedených skutečností;

-

ověřit měřením základní geometrické charakteristiky stropu - skutečné provedení (půdorysný rozměr stropu a havarované části, vzdálenost nosníků a jejich rozměr; tloušťky jednotlivých vrstev a materiály - včetně omítek a podlah; projevy nerovnoměrného sedání, které se mohly přenášet do konstrukce stropu atd.), ověřit i případnou montáž zavěšených břemen do konstrukce stropu (způsob osvětlení a jeho kotvení do stropu), další podrobnosti k provedení stropu (např. vyplnění spár mezi deskami, popřípadě také spár mezi patkami a deskami);

-

ověřit možnost další havárie nejen v prostorech, kde již k havárii došlo, ale i v jiných částech budovy. Máte-li pochyby o celistvosti stropní konstrukce, písemně doporučte podepření konstrukce a vyloučení provozu v místnosti pod stropem.

Sanace konstrukce

Způsob sanace závisí na skladbě a zatížení stropní konstrukce. Nejčastěji se používá nosná kostra o nízké výšce (kvůli zachování světlé výšky) na bázi dřeva nebo kovu, která je zachycena ke stávajícím nosníkům (šrouby, přivařením, zavěšením apod.) - obr. 10 až 13. Podle skladby je kostra dimenzována, aby přenesla zatížení buď celé stropní konstrukce, včetně užitného zatížení (v případě, že hrozí zřícení celé stropní konstrukce), nebo častěji pouze na část tohoto zatížení. Není ještě zaznamenán případ, že by se zřítila celá stropní konstrukce (mluvíme-li o havárii z důvodů výše popsaných). Nosná kostra na bázi dřeva má výhodu, že již tvoří přijatelný podhled, kovová kostra vyžaduje z estetického hlediska nový podhled.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Závěr

V současné době již odeznívající zájem široké (nejen) odborné veřejnosti a médií o problematiku hurdisek dokázal rozšířit praktické informace nejen o příčinách, projevech a následcích poruch, ale také o způsobech sanace. Navzdory tomu se stále objevují poruchy, které mají různé příčiny, ať už se jedná o nepochopení či nedodržení stávajícího technologického postupu, nebo se jedná o poruchy stropů montovaných dříve, kdy ještě nebyly k dispozici TPP a TPM. Jejich následky se projevují až nyní.

Hurdiska je (a pravděpodobně i nadále bude) používaným stavebním prvkem. Vzhledem k tomu, že se jedná o poměrně jednoduše montovatelnou konstrukci, bylo by škoda, kdyby se tento typ stropů u nás přestal provádět. Při dodržení nutných podmínek, které byly rozebrány v předchozím textu a jsou uvedeny v normách, je kvalitním a spolehlivým řešením stropní konstrukce. I nadále je však potřebné sledovat stávající stav zejména rizikových stropních konstrukcí a informovat uživatele - předcházet možným haváriím. Rovněž se jeví smysluplné doplnit zkoušku smykové odolnosti hurdisky jako další ze zkoušených parametrů, a doplnit zkoušení patek.

Poděkování

Příspěvek vznikl za podpory Centra CIDEAS (Centrum integrovaného navrhování progresivních stavebních konstrukcí), které vzniklo v rámci programu ?Výzkumná centra PP2-DP01? (1M) MŠMT ČR. Některé teoretické výsledky byly dosaženy za podpory GAČR 103/05/2683 a GAČR 103/05/0085, grantu FRVŚ - projekt č. 872/2003 - Vlivy na porušení stropní konstrukce z CSD II Hurdis. Mechanizmus porušení.

Autor článku je soudní znalec v oboru stavebnictví pro odvětví stavby inženýrské, obytné, průmyslové a zemědelské.

E-mail: stepanek.p@fce.vutbr.cz

Použitá literatura

[1] Šimůnek, P., Štěpánek, P.: Stropní konstrukce z hurdisek, Stavitel, Měsíčník Hospodářských novin, ročník XIII/7, Economia, Praha 2005, str. 36-38, ISSN 1210-4825

[2] Šimůnek, P., Štěpánek, P.: Havárie a poruchy hurdiskových stropů, In Prof. of SANACE - XIV. Mezinárodní sympozium, Brno, 13.-14. května 2004, str. 232-238, ISSN 1211-3700

[3] http://www.sweb.cz/tirelia/index.htm

[4] http://www.ahaonline.cz/cz/z-domova/12357/zena-se-podruhe-narodila!-v-posilovne-se-zritil-strop!/

[5] http://ihned.cz/1-10005490- 15971680-000000_print-5c

[6] Štěpánek, P.: Zpráva o řešení problematiky spolehlivosti konstrukcí z hurdisek pro MPO ČR, Brno, 2002

[7] Šimůnek, P., Salajka, V., Hradil, P. and Štěpánek, P.: The hazardous factors of hurdis ceiling structures. In Proc. ?III. international scientific conference - Quality and reliability in building industry?, Košice, 2003, Technical university of Košice - Faculty of Civil Engineering, p. 511-516, ISBN 80-7099-746-X

[8] http://www.8business.cz/PRODUCENTI_CR/FIRMY_CR/HURD

Související články

Cesty předcházení haváriím stropů HURDIS - k článku profesora Petra Štěpánka z čísla 11-12/07

K reakci profesora Václava Rojíka a docenta Václava Brabce