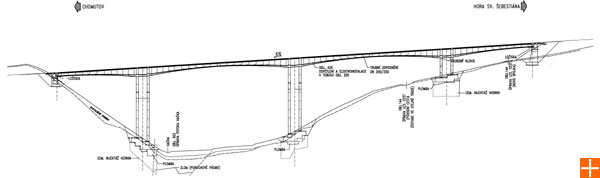

Letmo betonovaný Most přes údolí Hačky na silnici I/7 u Chomutova

Nová přeložka silnice I/7 Chomutov-Křimov byla uvedena do provozu v červnu roku 2007. Nejnáročnější mostní stavbou této komunikace stoupající do Krušných hor je Most přes údolí Hačky.

Trasa zde ve výšce přes 60 m obloukem překračuje velmi strmé údolí potoka Hačky. Letmo betonovaná konstrukce s některými výjimečnými parametry představuje současnou špičku této technologie u nás.

Dopravní řešení

Nová přeložka silnice I/7 Chomutov-Křimov-Hora Sv. Šebestiána byla rozdělena na dvě etapy. Stavebně méně náročný úsek mezi Křimovem a státní hranicí se SRN (II. etapa) byl dokončen v roce 2005, a to spolu s jedinou mostní stavbou (segmentovou estakádou SO 204 o délce 660 m) z náročnější I. etapy. V úseku Chomutov-Křimov (I. etapa) trasa překonává výškový rozdíl 365 m a ve směru od Chomutova několik kilometrů stoupá v maximálním podélném sklonu 6 %. Proto je zde jinak dvoupruhová komunikace doplněna jak o stoupací, tak o klesací jízdní pruh a střední dělící pás šířky 3 m. Komunikace kategorie S11,5/70 se tak stává čtyřpruhovou, i když ji s typickou šířkou 20,5 m mezi vnějšími svodidly chybí cca 6 m šířky do běžného dálničního profilu. Největší překážkou na trase je v km 2,874-3,206 hluboké a strmé údolí potoka Hačky. Výška nivelety trasy nade dnem údolí dosahuje 62 m, trasa se v místě stavby nachází v pravém půdorysném oblouku o poloměru 500 m.

Vývoj návrhu

Již v přípravných stupních projektové dokumentace se pro tuto mostní stavbu uvažovalo s letmo betonovanou konstrukcí. Pro most o celkové délce 336 m byla tehdy zvolena konstrukce o 5 polích o rozpětích 60 + 116 + 66 + 50 + 40 m, která byla navržena jako kombinace technologie letmé betonáže (dvě vahadla pro první tři pole) a technologie výstavby na pevné skruži (zbylá dvě pole na křimovské straně údolí). V příčném řezu se jednalo o dvě samostatné komorové konstrukce o šířce 11,2 m. K zahájení celé stavby však došlo až v roce 2005, po více než pěti letech po vypracování dokumentace pro zadání stavby (DZS). Společný tým zhotovitele, který zvítězil v obchodní soutěži, a projektanta tak přišel s přihlédnutím k aktuálním možnostem a k vývoji technologie letmé betonáže s upraveným návrhem, který byl investorem akceptován. Úprava spočívá v použití technologie letmé betonáže jako jediné technologie pro celou mostní konstrukci, což při zachování délky mostu vedlo k přechodu na konstrukci o čtyřech polích s rozpětími 60 + 2x106 + 60 m, tvořenou třemi letmo betonovanými vahadly. Původně zamýšlené užití pevné skruže pro horní část mostu bylo opuštěno, čímž se zmenšil rozsah dopadu stavby na lesní porost a odpadly též obtíže s montáží a demontáží skruže ve svažitém terénu. Naprosto zásadní úpravou pak byl přechod ze dvou samostatných konstrukcí na jedinou mostní konstrukci pro všechny čtyři jízdní pruhy. Toto uspořádání je u vahadlové letmo betonované konstrukce použito v České republice poprvé po 35 letech od výstavby Nuselského mostu v Praze. Vůbec poprvé je v ČR letmé betonáže použito pro konstrukci ve výrazném půdorysném oblouku. Toto uspořádání je při velké výšce konstrukce nad terénem oprávněné, přináší úspory na spodní stavbě mostu, navíc zde i s velmi příznivým dopadem na příčnou stabilitu konstrukce během výstavby.

Založení stavby

Předkvartérní podklad území tvoří pararuly a ortoruly. Na svém povrchu jsou zvětralé, značně rozpukané a tvoří rozvolněnou zónu mocnosti až několika metrů (2-6 m). Toto rozvolnění se týká jak zvětralých hornin (třídy R4), tak i navětralých hornin (třídy R3). Na několika místech se i pod povrchovou rozvolněnou zónou nacházejí poruchová pásma, kde je stupeň rozpukání masivu významně větší než ve zdravějším okolí. Dominantní poruchou je pak od svislice jen málo ukloněná zóna pod pilířem P2 v blízkosti potoka Hačky. V souladu s doporučením geologa jsou opěry i pilíře založeny plošně na navětralé hornině třídy R3, tj. pod rozvolněnou zónou. Vzhledem k mocnostem rozvolněné zóny se poloha základové spáry pohybuje v hloubkách v průměru okolo 4 m. Požadavkem projektanta bylo zajištění únosnosti v základové spáře a pod ní Rd>1,0 MPa, zároveň se předpokládal průměrný deformační modul Edef masivu hodnotou 900 MPa. V souladu s IGP byla na všech pilířích navržena kombinace sanace hlubších poruchových zón pomocí cementové injektáže ze sítě vrtů v několika etapách a náhrady rozvolněné horniny v prostoru pod základovou spárou plombami z prostého betonu tak, aby bylo dosaženo požadované únosnosti v základové spáře. Při realizaci první etapy injektážních prací na pilíři P4 se ukázalo, že část puklin v horních částech masivu je vyhojena limonitem, který při standardním injektážním postupu částečně brání dostatečnému vyplnění puklin. Proto byl objem a postup prací ve druhé a třetí etapě upraven (zahuštění sítě vrtů, zvětšení tlaků) tak, aby bylo dosaženo požadovaného výsledku. První etapy injektáží na pilířích P3 a P2 ověřily, že i tam je situace obdobná. Proto byl po zkušenostech z pilíře P4 postup modifikován podle lokálně zastižené geologie a u pilířů P2 a P3 se provedla kombinace injektážních prací s odtěžením zastižených poruchových oblastí a jejich nahrazením zvětšeným objemem plomb. V problematické oblasti poruchové zóny pod P2 se mocnost plomby významně navýšila a tento blok byl navíc vyarmován tak, aby nemohlo dojít k vzájemným posunům podloží po poruchové zóně vlivem jeho přitížení základem mostu. Podrobně diskutováno bylo též deformační chování masivu, a proto se přistoupilo nejen k periodickému geodetickému měření deformačního chování základů, ale také bylo instalováno zařízení pro kontinuální monitoring náklonu základu nejvíce diskutovaného pilíře P2. Kombinace výsledků geodetických měření a průběžným měřením inklinoměrem prokázala, že deformace základu jsou v mezích předpokládaných projektem.

Plomby a podkladní betony z betonu C16/20 jsou tvarovány podle potřeb základů - v případě pilířů jsou tedy několikastupňové (u P4 dvoustupňové, u P3 a P2 třístupňové). Charakter (sklon) terénu v místě pilířů totiž předurčuje tvar základů ve formě výškově odstupňovaných základových bloků o půdorysném rozměru 16x20 m a min. tloušťce 3 m. Objem jednoho základu je cca 1400 m3, na jeden základ bylo použito cca 240 t výztuže.

Opěry

Nižší opěra O1 je masivní, její tvar však byl uzpůsoben tak, aby po betonáži úložného prahu mohl nad opěrou projet betonážní vozík nosné konstrukce. Teprve po jeho demontáži byly dobetonovány úložné stěny, na které byla následně uložena nosná konstrukce. Opěra O5 je kvůli své značné výšce navržena jako prosypaná. Je tvořena základem, dříkem ve formě dvou úložných a dvou bočních stěn, na stěnách zavěšeným úložným prahem a závěrnou zídkou, zavěšenými křídly, bočními a čelní plentou a přechodovou deskou. Na opěrách jsou osazena vždy dvě všesměrná kalotová ložiska nové generace firmy Maurer s typem kluzné vrstvy MSM o únosnosti 6,5 MN na opěře O1 a 6,0 MN na opěře O5.

Pilíře mostu

¤ Pilíř mostu

¤ Pilíř mostu

Tři hlavní pilíře mostu jsou navrženy ve formě dvojice štíhlých vysokých stěn, které zajišťují dostatečnou ohybovou tuhost podpor, a to i během výstavby, a zároveň jsou během provozu dostatečně poddajné na podélné deformace. Výšky stěn u pilířů P2 a P3 jsou od 42,8 m do 46,6 m. Stěny pilířů jsou obdélníkového průřezu z betonu C35/45 a mají konstantní tloušťku 1,5 m. Šířka stěn se po výšce mění, řídicí křivkou hran je oblouk o R = 200 m, nejmenší šířka stěny (zhruba uprostřed výšky vysokých pilířů) je 9,0 m. Stěny mají z vnější strany dvojici svislých vlysů, rohy obdélníka jsou výrazně zkoseny. Stěny nejsou rovnoběžné, ale jsou kolmé na trasu o půdorysném poloměru 500 m. Vzdálenost os stěn je 7,5 m měřeno v ose po oblouku trasy. Stěny nejsou navzájem trvale nijak spojeny. Díky zvětšené tuhosti pilířů v příčném směru (v porovnání s původním projektem dvou samostatných konstrukcí) se podařilo obejít se bez příčné stabilizace vahadel lany během výstavby. Návrhu štíhlých pilířů ve stavebních i definitivních stavech byla věnována maximální pozornost. Štíhlost stěn pilířů P2 a P3 během jejich výstavby by bez dalších opatření dosahovala až λ = 220! Proto byla tato extrémní štíhlost omezena instalací dvou mezilehlých dočasných příhradových ztužení, která byla aktivována pomocí předpínacích tyčí. Maximální štíhlost stěn již jako součásti sdruženého rámu během betonáže vahadel pak dosahuje hodnot λ = 81, po zmonolitnění mostu λ = 60. Dřík nižšího pilíře P4 je tvarován shodně jako pilíře vyšší. Kvůli své nižší výšce je tento pilíř podélně podstatně tužší než vysoké pilíře P2 a P3. Proto byla jeho podélná tuhost omezena vytvořením tenkého vrubového Freyssinetova kloubu na styku s nosnou konstrukcí. Pro vyvinutí dostatečného přítlaku kloubu, který je podmínkou jeho správné funkce, ve všech stadiích je navrženo svislé předpětí kloubu za pomoci předpínacích lan typu Monostrand. Lana jsou navíc umístěna příčně excentricky a tak částečně kompenzují příčné ohybové namáhání kloubu od půdorysného oblouku mostu.

Nosná konstrukce

V příčném řezu se jedná o jednokomorovou konstrukci o vnější šířce komory 10 m. Konzoly mají délku 5,9 m a jsou navrženy jako částečně předpjaté. Použity jsou ploché čtyřlanové předpínací kabely v průměru po 0,6 m. Při návrhu konzol bylo navíc třeba vyhovět žádosti investora o zvýšení stupně zadržení svodidel (na II.) a bylo také třeba umožnit eventuální osazení nízkých protihlukových stěn. Povrch mostovky má konstantní příčný sklon 3 % s protispádem na nižší konzole, podélný sklon mostu je 6 %. Výška nosné konstrukce se mění od 6,25 m nad pilíři po 2,65 m v polích a nad opěrami. Konstrukce je z betonu C35/45, délka jednotlivých lamel je 3,9-5,0 m. Jednotlivá vahadla byla betonována postupně dvojicí tzv. ?horních? vozíků Bridgebuilder firmy NRS. Vahadlo na pilíři P3 je symetrické o 10 lamelách, vahadla na pilířích P2 a P4 jsou asymetrická - ve směru k opěrám mají navíc 11. lamelu, i opěrová část byla částečně zhotovena na vozíku. Zbytek opěrových lamel (příčníky a zesílené koncové části horní desky a konzol pro kotvení dilatací) byl betonován dodatečně po osazení konstrukce na ložiska (resp. na lisy). Uzavírací lamely mezi vahadly se betonovaly taktéž na vozíku, před jejich betonáží byla vahadla navzájem fixována pomocí ocelových nosníků, kterých se využilo i pro výškovou rektifikaci vahadel před zmonolitněním. Pro správnou funkci ložisek a pro omezení namáhání pilířů dlouhodobými objemovými změnami nosné konstrukce byla vahadla před osazením na ložiska přizvednuta lisy na opěrách a před vzájemným zmonolitněním silově rozepřena. Všechny tyto operace byly zahrnuty i do výpočtového nadvýšení lamel během výstavby. Pro vahadlové předpětí nosné konstrukce i pro kabely spojitosti jsou používány osmnáctilanové kabely předpínacího systému Dywidag. Na přání objednatele jsou ve všech příčnících mostu osazeny kotevní desky, resp. provedeny prostupy pro usnadnění instalace případného volného předpětí v budoucnosti.

¤ Letmo betonovaný Most přes údolí Hačky na silnici I/7 u Chomutova. Zmonolitnění vahadel nosné konstukce.

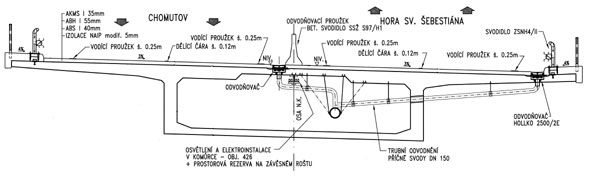

Vybavení mostu

Na obou opěrách jsou osazeny povrchové roštové dilatační závěry Maurer D160 (na O5), resp. D400 (na O1) s otočnými traverzami. Tyto závěry tak umožňují nejen podélný, ale i příčný posun v řádu ± 20 mm, resp. ± 50 mm. Na mostě jsou v odvodňovacích žlábcích osazeny odvodňovače Höllko, které odvádějí srážkovou vodu příčnými nerezovými svody do jediného podélného svodu DN 200-250 mm z odstředivě litého sklolaminátu, zavěšeného v komoře mostu. Svod odvádí vodu do šachty za opěrou O1. Uvnitř komory mostu je dále zavěšen rošt pro převedení inženýrských sítí a pro elektroinstalaci a osvětlení v komoře mostu. Obě římsy na mostě jsou monolitické z betonu C30/37-XF4, betonované do římsových posuvných vozíků. Kotvení římsy je navrženo z boku konzoly n. k. betonářskou výztuží a je doplněno kotvami říms v prostoru pod svodidly. Na těchto vnějších římsách je umístěn revizní chodník š. 0,75 m se zábradlím a ocelová zábradelní svodidla ZSNH4/II. Ve středním dělícím pasu je osazeno oboustranné betonové svodidlo výšky 1,2 m, které nad dilatacemi mostu přechází na ocelové svodidlo NH4 oboustranné. Všechny dilatace svodidel jsou navrženy tak, že umožňují i příslušný příčný pohyb. Izolace mostu je celoplošná z modifikovaných izolačních pásů s pečetící vrstvou. Na mostě je provedena třívrstvá živičná vozovka v celkové nominální tloušťce 135 mm. Kvůli velkému spádu je i ochrana izolace provedena z asfaltového betonu místo běžnějšího litého asfaltu. Všechny vrstvy tak byly kladeny finišerem, výškové vyrovnání bylo provedeno ve spodních dvou vrstvách vozovky. Podél obrubníkové hrany nižší římsy a podél středního betonového svodidla je proveden zapuštěný odvodňovací proužek z LA v š. 500 mm.

Návrh geometrie během výstavby

Samostatnou kapitolou byl pak návrh geometrie konstrukce (návrh nadvýšení vozíků pro betonáž nosné konstrukce během výstavby) a jeho korekce podle prováděných měření. Výpočtů geometrie bylo provedeno postupně několik s ohledem na změny postupu výstavby (úpravy harmonogramu, změny návazností mezi vahadly, užití protizátěží, postup demontáží vozíků) a s ohledem na upřesnění vyplývající z potřebných sil pro rektifikace a rozpírání nosné konstrukce před zmonolitněním jednotlivých vahadel a osazením vahadel na opěry. Po geometrickém nastavení vozíků pro novou dvojici lamel byla navíc vždy provedena sada měření (před betonáží, po betonáži, po předepnutí), která po zhodnocení shody měření s výpočty sloužila projektantovi ke korekci nastavení dalších lamel. Zejména kvůli přesnosti těchto korekcí byly prováděny zkoušky modulů pružnosti z dodávané betonové směsi. Součinností mezi projektantem, geodety a dodavatelem se podařilo dodržet předpokládanou geometrii konstrukce s průměrnou odchylkou do 20 mm. Při těchto odchylkách pak již bylo snadné navrhnout upravenou niveletu mostu, tzv. vyrovnání pro pokládku živičných vrstev tak, aby se živičnou vozovkou most zbytečně nepřitěžoval a zároveň nebyl ohrožen jízdní komfort.

Výstavba pilířů

Pilíře byly betonovány po 6 m záběrech do šplhacího (přesuvného) bednění ACS firmy PERI, vždy část typicky dvouvrstvé nosné výztuže je v betonážním úseku stykována lisovanými spojkami. Největšími použitými profily jsou pruty o průměru 40 mm, výztuž byla dovážena ze SRN. Použití tohoto bednění umožnilo rychlou výstavbu pilířů, v optimálním případě trval výrobní cyklus 6 m dlouhého záběru na dvojici stěn pilíře jeden týden. Nižší stěny pilíře P4 pak byly betonovány do klasického bednění ve dvou etapách (vlastní dříky a hlavy stěn pod vrubovými klouby). Návrhu betonové směsi pro vysoké pilíře byla věnována velká pozornost s ohledem na přepravní vzdálenost, na technologii ukládky betonu betonážními koši a potřebný rychlý nárůst jeho pevnosti při zachování optimální zpracovatelnosti směsi. Proto bylo prováděno mnoho ověřovacích zkoušek betonové směsi, jak před začátkem výstavby, tak i v jejím průběhu. Tak bylo dosaženo vyhovující pevnosti betonu již po dvou dnech, což bylo důležité pro přesun samošplhacího bednění do dalšího taktu a tím i zachování týdenního taktu pro výstavbu dvojice stěn pilíře. Proměnné šířky stěn vysokých pilířů (od cca 13 m do 9 m) bylo dosaženo bedněním PERI a stavbou navrženými atypickými šroubovými vzpěrami, které umožňovaly průběžné naklápění bočního dílu bednění. Ze statických důvodů byly projektem stanoveny maximální odchylky ve svislosti (v podélném směru) na jednotlivý takt ±15 mm a na celou výšku pilíře pak ±20 mm. Proto byly na první takty pilířů osazeny svisloměry, pomocí kterých se bednění nastavovalo a kterými se následně svislost i kontrolovala. Podařilo se dosáhnout odchylek ve svislosti do 10 mm.

Výstavba nosné konstrukce

Pro výstavbu zárodků nosné konstrukce na pilířích byla zvolena technologie podepření skruže pomocí konzol připevněných na hlavách pilířů, na které se potom namontoval vlastní rošt skruže z nosníků. Bednění bylo provedeno ze segmentů. Celý zárodek se betonoval na tři etapy - spodní deska, stěny a horní deska - a jeho celkový objem činil 550 m3. Betonáž dvojic lamel jednotlivých vahadel probíhala vcelku. Klíčové přitom bylo včasné dosažení pevnosti betonu pro předpínání. Navržený postup vyžadoval předpínání 3. den po betonáži, nejprve se napínaly příčné a ihned pak podélné předpínací kabely. Bezprostředně po napnutí podélných kabelů se vozík přesouval do další polohy. Návrhu receptury betonu nosné konstrukce C35/45 XF1 byla věnována obzvlášť velká pozornost nejen kvůli potřebě rychlého nárůstu pevnosti betonu, ale též opět kvůli zpracovatelnosti a související technologii dopravy betonu. Zárodky se betonovaly betonážními koši, vahadlo EF mobilními čerpadly, pro betonáž lamel vahadel AB a CD pak bylo zvoleno jako optimální stacionární čerpadlo s kombinací svislého a vodorovného potrubí. Délka potrubí se pohybovala až do 120 m, výškový rozdíl činil až 65 m. V zimním období bylo navíc potrubí elektricky zahříváno, což umožnilo i betonáže za nižších teplot. Řešení problematiky betonáže nosné konstrukce za těchto podmínek se intenzivně věnovali technologové betonu, a to jak u nás, tak v zahraničí. Nakonec se v rámci možností technologie betonárny podařilo betonáž úspěšně zvládnout, a to hlavně díky důsledné kontrole jak na betonárně, tak na stavbě. Při ukládání kabelů předpětí a armování nosné konstrukce bylo nejobtížnější dodržení velice přísných tolerancí ve výškové poloze příčného předpětí ±5 mm (lokálně až 3 mm), které byly vynuceny štíhlostí téměř 6 m vyložené konzoly. Při optimálním postupu trvala výroba jedné dvojice lamel devět dní. Pro efektivní postup výstavby se nakonec použily dvě dvojice betonážních vozíků, pro urychlení postupu výstavby při přesunech vozíků na další vahadlo, resp. při jejich demontáži se využívalo i kompenzačních protizátěží, zajišťujících dostatečnou stabilitu vahadel před zmonolitněním a zároveň i splnění předpokladů projektu při návrhu geometrie mostu (nadvýšení během výstavby).

Závěr

Most přes údolí Hačky je jubilejní dvacátou letmo betonovanou mostní konstrukcí na českém území. Ve srovnání s prvními letmými betonážemi u nás je dobrým příkladem vývoje, který zde prodělala tato technologie za 50 let svého užívání. V jeho návrhu se přitom dobře odráží současné evropské trendy v této technologii - časté užívání jediné konstrukce pro stále širší mostovky, zatímco výrazné půdorysné zakřivení mostu není překážkou. V Evropě se navíc dnes dosahuje větších štíhlostí zejména pro konstrukce velkých rozpětí (nad 200 m) často za pomoci vysokopevnostních a lehkých betonů - v užití těchto betonů pro velké mosty jsme u nás teprve na začátku. Na Mostě přes údolí Hačky se při použití betonu C35/45 podařilo dosáhnout velmi příznivých parametrů spotřeb klíčových materiálů - například beton nosné konstrukce 0,88 m3/m2, předpětí (podélné i příčné) 46 kg/m2. Tato konstrukce je příkladem, že i v již horských podmínkách lze u nás realizovat technicky náročnou konstrukci při dodržení přísných kvalitativních požadavků a zároveň v krátkém termínu. Podařilo se vybudovat mostní dílo, které je technicky na výši doby, které velmi dobře zapadá do okolního prostředí a které bude dlouho a bezpečně sloužit svému účelu.

Hlavní účastníci výstavby

Objednatel: ŘSD ČR, správa Chomutov - správce stavby p. Pavel Foch, TDI Ing. Petr Doležal

Zhotovitel mostu: Sdružení ?Hačka? - Max Bögl & Josef Krýsl, k. s., a SMP CZ, a.s. - Technické vedení projektu: Ing. Josef Richtr (SMP CZ), p. Robert Achs (MB&JK)

Projektant: Pontex, s. r. o. - zodpovědný projektant Ing. Petr Souček