Spojovací prostředky pro dřevěné konstrukce

Řešení spojů konstrukčních prvků je v oboru dřevěných konstrukcí jednou z nejsložitějších úloh. Klíčovým problémem je nejen jejich únosnost a tuhost, ale též estetické hledisko, náročnost a náklady na jejich provedení. Únosnost spojovacích prostředků obvykle v největší míře rozhoduje o únosnosti celé dřevěné konstrukce. Z toho důvodu je nutné věnovat problematice spojování dřevěných prvků velkou pozornost.

V posledních letech se klade velký důraz nejen na chování spojů za běžné teploty, ale i za požáru. V tomto článku jsou prezentovány dva inovativní spojovací prostředky kolíkového typu pro dřevěné konstrukce.

Rozepnutá ocelová trubka

Chceme-li zvýšit únosnost a tuhost spojů s mechanickými spojovacími prostředky kolíkového typu, je nutné se zaměřit především na minimalizaci účinku vůle (mezery) mezi spojovacím prostředkem a spojovaným materiálem – dřevem. Této vůli/mezeře se však nelze vyhnout, protože je nutná při vkládání spojovacích prostředků do předvrtaných otvorů ve dřevu při provádění spojů.

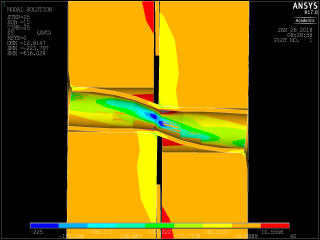

Řešením tohoto problému je použití ocelové trubky a její následné rozepnutí, viz obr. 1. Při rozpínání trubky ve spoji je však třeba po její délce vytvořit podpěry v místě spár mezi spojovanými prvky. Možným řešením je do spár zalisovat desky s prolisovanými trny, které by měly plnit tuto funkci a též omezit otlačení dřeva trubkou při zatížení spoje, viz modelace na obr. 2. Z modelace je patrné, že do části, do které deska není zalisována, se projeví poměrně velké otlačení. Omezení otlačení potom bude mít velký vliv na zvýšení únosnosti spoje. Vhodné vyztužení tak umožní přenos podstatně větších vnitřních sil. Takto vyztužený spoj s nárůstem tuhosti a únosnosti bude též odolný proti předčasnému rozštípnutí, iniciovanému koncentrací sil na spojovací prostředek. Vyztužení rovněž umožní snížit rozteče spojovacích prostředků.

K uvedenému je třeba poznamenat, že dosavadní spojovací prostředky kolíkového typu jsou pro tyto účely nevyhovující. Kolíky se díky své toleranci (0/+0,1mm) obtížně zasouvají do předvrtaných otvorů, a přesto nedojde k dokonalému odstranění vůle ve spoji. Svorníky navíc neřeší problém s mezerou montážní (primární), která musí být 1 mm. Úspěšné vyplnění otvoru lze však řešit již zmíněnou trubkou, zatíženou takovým tlakovým namáháním, aby se vyboulila. Toto vyboulení dokonale vyplní předvrtaný otvor, viz obr. 1.

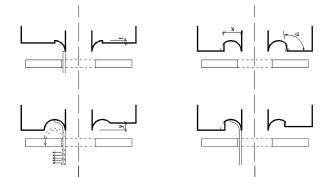

Zvětšení průměru trubky ve větší míře, než je průměr předvrtaného otvoru, vyvolá též předpětí materiálu v okolí otvoru. Tato změna povede ke zvětšení sepnutí spoje. Zalisovaná deska s prolisovanými trny a dřevo však musí být schopny toto předpětí přenést. Příliš velké předpětí může vést k destrukci spoje rozštípnutím. Musí se proto dávat pozor na míru zvětšení průměru trubky a kontrolovat rozpínání. Pro takto specifické požadavky je třeba vyvinout lisovací zařízení, jehož lisovací hlavy s vhodnou profilací zajistí kvalitní provedení spoje. Vývoj a výroba lisovacího zařízení je součástí probíhajícího výzkumu. Funkcí lisovacího přípravku je vyvolat sepnutí spoje ve všech směrech. K dosažení těchto silových účinků je nutné určit správný tvar profilace lisovací hlavy. Profilace hlavy je především ovlivněna způsobem zakončení trubky, ale její tvar je ovlivněn i dalšími velmi důležitými faktory, jako je přesah trubky za podložkou, průměr předvrtání, vnitřní průměr podložky, štíhlost trubky, jakost materiálu trubky (zejména jeho tažnost) a též hustota dřeva spojovaných částí. Na obr. 3 jsou naznačeny tvary profilovacích hlav, které jsou testovány.Na obr. 4 je znázorněno již provedené pilotní zalisování trubky do dílčího prvku dřeva, které je velmi elegantní a umožní i zazátkování spoje dřevěnou zátkou z důvodu zajištění jeho dobré odolnosti na účinky požáru.

Na chování spoje mají vliv i podložky. Rozměry podložky výrazně ovlivní její tuhost a tím i způsob porušení spoje. Funkcí podložky je zajistit spolehlivé ukotvení konce trubky a zabránit poškození dřeva, které je vystaveno tlaku kolmo na vlákna. Podložka rovněž ovlivní kvalitu rozpínání trubky během provádění spoje, zejména její vnitřní průměr. Pro spoj jsou navrženy běžně komerčně dostupné ocelové podložky.

K dosažení velkého plastického přetvoření musí ocelová trubka vykazovat příslušnou tažnost. Ta by měla být alespoň 15 %, tedy jako mají všechny stavební oceli. Pro použití z hlediska tažnosti se jeví jako přijatelné běžné ocelové bezešvé trubky válcované za tepla s tažností 24 %.

Přesah trubky před zhotovením spoje musí být přesně daný, protože výrazně ovlivní stupeň rozepnutí trubky. Příliš velké rozepnutí povede k rozštípnutí celého spoje, nebo k porušení trubky dříve, než se proces rozpínání ukončí. To platí pro trubky s velkým přesahem. Naopak trubky s malým přesahem nejsou schopny kompletně vyplnit otvor a tím vyvolat požadované předpětí. Trubka s velkým přesahem by také mohla vybočit v místě, kde vyčnívá.

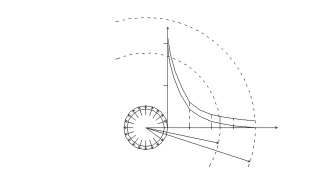

Předpokladem řešení napětí vyvolaného rozepnutím trubky je trubka redukovaná na konstantní jednotkovou tloušťku odřezku. Podélné normálové a tři složky smykového napětí jsou uvažovány z důvodů symetrie za nulové. Řešení popisuje namáhání izotropního materiálu v pružné oblasti. Tato teorie je založena na principu rotujícího plného disku o úhlové rychlosti w v jeho vlastní rovině.

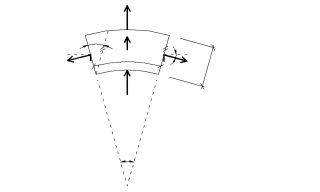

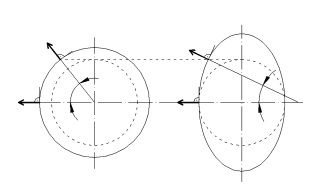

Jestliže dojde k rozepnutí ocelové trubky v prvku z rostlého dřeva, mohou nastat dva způsoby vyboulení. Obr. 7A vystihuje případ dřevem neovlivněného boulení trubky. V tomto případě, kdy průřez trubky není tvárný, nebo je tvárný jen nepatrně, zatížení nebude měnit směr. Vzhledem k rozdílné pevnosti materiálu v různých směrech začne dříve plastizovat místo, ve kterém je pevnost nejnižší. Vznikne tak nerovnoměrná plastifikace po obvodu dřeva. Po první plastifikaci dojde k redistribuci napětí, které tím ovlivní plastifikaci dalších míst v okolí. Nastane tedy nerovnoměrné rozdělení napětí po obvodě otvoru. Tento způsob přesně vystihuje proces boulení vyztuženého spoje s ocelovým trubkovým spojovacím prostředkem. Stanovení napětí v takovémto modelu není jednoduché a vyžaduje přesnou charakteristiku mechanických vlastností materiálů vzhledem k odklonu vláken dřeva a poté jejich zavedení do výpočtu.

Bude-li průřez trubky tvárný, boulení trubky bude ovlivněno okolním materiálem. Zatížení bude měnit směr, viz obr. 7B. Napětí bude mít snahu se rovnoměrně rozložit po obvodu otvoru. V ideálním stavu by tvořilo hydrostatickou napjatost. Výpočetní vztahy pro určení únosnosti spoje jsou analogické s ČSN EN 1995-1-1 pro stanovení únosnosti spojovacích prostředků kolíkového typu. Jejich přesnost je předmětem porovnání s výsledky experimentálně určené únosnosti.

K odvození tuhosti spoje je zpracován analytický model. Spojovací prostředek je modelován jako nosník na pružných podporách. Řešení vede na lineární systém rovnic se standardním numerickým postupem k určení hodnot smykových sil a ohybových momentů na okraji segmentů. Základním aplikačním krokem pro praktické použití je stanovení pevnosti a poddajnosti spoje. Ke zjištění těchto skutečných hodnot se vychází z pracovních diagramů, získaných z výsledků experimentálních zkoušek.

Pro popis pracovního diagramu bude charakteristický nelineární regresní model. Foschiův se častěji užívá při výzkumu dřevěných konstrukcí, zatímco Jaspartův je více znám pro ocelové konstrukce. Jaspartův model je však schopen na rozdíl oproti tomu prvnímu náležitě popsat první přesmyk křivky, který reprezentuje počátek plastizování oceli.

Nový spojovací prostředek kolíkového typu

Spoje přenášející velká zatížení se nejčastěji provádějí se svorníky nebo s kolíky. V případě použití kolíků je ve spoji nulový účinek sepnutí dřevěných prvků. Svorník v kombinaci s podložkami a maticemi vykazuje dostatečný účinek sepnutí. Při porovnání těchto dvou typů spojovacích prostředků z hlediska požární odolnosti lépe odolává kolík, který je proti požáru více chráněn hmotou dřeva. Spoje svorníkového typu jsou více odkryté, především konce závitové tyče, podložka a matice, a proto se u nich projevuje větší zuhelnatění dřeva. Svorníky je možné lépe chránit proti požáru zaříznutím matky s podložkou do boku spojovacího prvku a opatřením otvoru zátkou. Toto řešení sice významně vylepšuje vlastnosti svorníku za požáru, ale pro běžně používané prvky a průměry svorníku (a zejména velkoplošné podložky) představuje značné oslabení průřezu a tím i snížení tuhosti a únosnosti celého spoje.

Nový spojovací prostředek kolíkového typu je složen z ocelové tyče se závitem a speciální kónické matice. Tento spojovací prostředek je vyobrazen společně se svorníkem a kolíkem na obr. 8. Matice má tvar komolého kuželu a je opatřena otvorem se závitem a úpravou pro její dotažení. Toto řešení je vhodné z pohledu požární ochrany spoje, neboť kovový spojovací prostředek je chráněn dřevem. Ochrana je zvláště patrná u hlubšího zapuštění matic do dřevěných prvků a zakrytí dřevěnými zátkami, viz obr. 9. Současně tento typ spojení poskytuje dostatečný účinek sepnutí spoje. Otvor ve dřevě je potřeba upravit běžným kónickým (stromkovým) vrtákem pro vrtání ocelových plechů, nebo frézovacím nástrojem. Sklon matice i otvoru je totožný. Na nový spojovací prostředek kolíkového typu se vztahuje ochrana duševního vlastnictví v podobě užitného vzoru CZ 32178 U1 – Spoj dřevěných konstrukcí kolíkového typu [1]. Pro ověření teoretických předpokladů mechanického chování a účinku sepnutí byly provedeny série tahových zkoušek spojů v laboratořích Univerzitního centra energeticky efektivních budov ČVUT v Praze. Zkoušky proběhly v souladu s normou ČSN EN 26891 (73 2070) [2]. Zkoušeny byly ocelové kolíky, svorníky a nové spojovací prostředky kolíkového typu o průměru tyče 8 mm v jednostřižném spoji. Tyč s metrickým závitem M8 byla vyrobena z oceli třídy 8.8. Stejná jakost oceli byla použita také pro kónické matice. Dřevěné prvky byly zatříděny na základě průměrné hustoty do třídy C30 podle ČSN EN 338 [3]. V průběhu experimentu byly zaznamenávány velikosti deformací jednotlivých částí spoje a hodnoty tahových sil. Experiment (obr. 10) byl řízen silou s rychlostí 1,6 kN/min.

Experimenty prokázaly předpokládané rozdíly v chování spojovacích prostředků v závislosti na účinku sepnutí. Vysokých hodnot únosnosti dosahovaly spoje se svorníkem i spoje s novým spojovacím prostředkem kolíkového typu, naopak nižších hodnot únosnosti dosahovaly spoje s ocelovým kolíkem. Před konečným porušením spojovacího prostředku vykazovaly spoje relativně velké deformace. Nejvyšší hodnota únosnosti (15,14 kN) byla zaznamenána u spoje s novým spojovacím prostředkem kolíkového typu. Graf závislosti deformace spoje na velikosti tahové síly je zobrazen na obr. 11. Další naměřené a vypočtené hodnoty jsou uvedeny v tab. 1.

Z pohledu použitelnosti zkoušených spojů byla stanovena možná limitní deformace spoje hodnotou 10 mm. Velikosti tahových sil odpovídající této deformaci byly dále statisticky vyhodnocovány podle ČSN EN ISO 8970 [4] a ČSN EN 1990 [5].

Byly zjištěny rozdíly mezi maximálními hodnotami únosností spojovacích prostředků – tento fakt je dán především materiálovou nehomogenitou dřevěných prvků spojů. Je patrné, že zkoušené vzorky spojů s novým spojovacím prostředkem kolíkového typu vykazují průměrně nejvyšší hodnoty únosnosti. To platí i pro charakteristické hodnoty síly při velikosti deformace spoje 10 mm.

Závěr

Cílem tohoto článku je představení možností provedení spojů dřevěných konstrukcí pomocí nových spojovacích prostředků kolíkového typu a jejich porovnání s běžně používanými typy spojovacích prostředků. Otázkou je, jaké mohou být rozdíly únosností při větším počtu testovaných vzorků a také jejich chování při praktickém použití, například ve vztahu k objemovým změnám spojovaných prvků v souvislosti se změnou vlhkosti a též chování spojovacích prostředků v konstrukci z pohledu délky trvání zatížení.

Celý článek naleznete v archivu čísel 01-02/19.

Autoři článku:

doc. Ing. Petr Kuklík, CSc., Ing. Martin Hataj, Ing. Jan Pošta, Ph.D., Ing. Robert Jára, Ph.D., Ing. Lukáš Velebil, Ing. Monika Tyrová

Univerzitní centrum energeticky efektivních budov, České vysoké učení technické v Praze