Experimentální tisk nosné konstrukce budovy první českou portálovou 3D tiskárnou

Zatímco 3D tisk z plastu a z kovu si již našel své místo v průmyslové praxi, tisk budov je stále ještě novinkou a své využití zatím hledá. Nutno ovšem říci, že nachází. Na základě spolupráce mezi Ústavem konstruování a částí strojů Fakulty strojní ČVUT v Praze, Experimentálním centrem Fakulty stavební ČVUT v Praze a společnostmi Strojírny Podzimek, s.r.o., a Podzimek a synové s.r.o. vznikla v Třešti unikátní 3D tiskárna pro tisk konstrukcí budov.

Součástí vývoje byl návrh nejen vlastní 3D tiskárny, ale rovněž hmoty na bázi cementu. V současné době se jedná o největší portálovou 3D tiskárnu v České republice, která je schopna vytisknout nosné konstrukce budov v běžných venkovních podmínkách.

Vývoj 3D tiskárny reakcí na nedostatek pracovní síly

V současné době se ve stavebním průmyslu stále více projevuje nedostatek pracovní síly; situace se zhoršuje vlivem čím dál složitější geopolitické situace. Problém nedostatku pracovníků již před několika lety začal vnímat i majitel strojírenské a stavební firmy Podzimek a synové s.r.o. „Vývoj naznačuje, že na trhu práce v dohledné době možná žádní stavební dělníci nebudou. Pak nám nezbude než hledat řešení v robotizaci,“ říká majitel firem Martin Podzimek. Vhodné řešení vidí v technologii 3D tisku, který nabízí mnoho možností – od nahrazení lidské práce, snazší a levnější tvorby složitých tvarů, zrychlení stavby až po digitalizaci stavebního procesu. K tomu Martin Podzimek dodává: „Hrubou stavbu dokážeme provést bez zedníků za den nebo dva. Robotizace se dřív nebo později ve stavebnictví prosadí, proto chceme ve vývoji 3D tiskárny pokračovat.“

S vizí konstrukce vlastní 3D tiskárny oslovil pracovníky Ústavu konstruování a částí strojů Fakulty strojní ČVUT v Praze. Vznikl tak projekt, jehož cílem byl nejen vývoj 3D tiskárny, ale také zvládnutí problematiky zpracování a řízení vlastností tiskové hmoty. Pracovníci Ústavu konstruování a částí strojů navrhli kompletní konstrukční část 3D tiskárny včetně technologie dopravy tiskové směsi k trysce a zajišťovali řízení prvních tisků a přípravu vstupních dat. Součást projektu tvořil také návrh testovací tiskárny. Ta byla vyvinuta pro prvotní experimenty s tiskovou hmotou, resp. k vývoji speciální hmoty vhodné pro 3D tisk, kterou si vzali na starost odborníci z Experimentálního centra Fakulty stavební ČVUT v Praze. Pro dopravu hmoty bylo zvoleno vřetenové čerpadlo pro efektivnější regulaci toku materiálu. Klasická pístová čerpadla jsou sice výkonnější, ale obtížně se u nich dosahuje nižšího průtoku.

Modelová tiskárna pro zkušební tisk a vývoj hmoty

Na modelové 3D tiskárně byly testovány nejrůznější varianty složení směsi, dříve testované v laboratoři. Prvním krokem bylo odladit granulometrii směsi, která by vyhovovala zvolenému typu čerpadla. Oproti původnímu předpokladu musela být hmota výrazně jemnozrnnější. Tento aspekt pochopitelně není z pohledu betonáře optimální, ovšem odstranil minimálně jednu nepříjemnou vlastnost 3D tištěných struktur – zvýšenou pórovitost mezi navazujícími vrstvami. Při použití hrubšího písku totiž dochází po extruzi hmoty k umocnění tzv. stěnového efektu, kdy mezi jednotlivými vrstvami zůstává tenký film pojiva, který zhoršuje tisknutelnost a zároveň má odlišné mechanické vlastnosti [1]. Navrženou směs pro 3D tisky tedy nelze chápat jako tradiční beton, ale spíše jako jemnozrnnou cementovou maltu.

Principiálním aspektem byla „tisknutelnost“, kterou nelze postihnout žádnou ze standardně používaných zkoušek. V této fázi projektu byly tisknuty rozměrnější prvky, na nichž byla především vizuálně sledována kvalita tisku, ale i schopnost hmoty „unést“ další vrstvy. Byly přitom rovněž monitorovány tlaky v hadicích, objemové toky hmoty apod., jakožto podklady pro návrh dílčích částí 3D tiskárny. Výsledná směs byla koncipována jako suchá prefabrikovaná směs. Nedílnou součástí byl i vývoj robustního regulačního systému vytvrzování, který je klíčovým prvkem v úspěšném 3D tisku. Před pilotními pokusy na velké tiskárně bylo navrženo několik variant řešení regulace tuhnutí a tvrdnutí směsi zahrnující jednak volitelnou kinetiku vlastní suché směsi, ale i dodatečně přidávaného urychlovače v tiskové hlavě. Regulace tuhnutí směsi tedy měla zohledňovat rychlost tisku z pohledu únosnosti jednotlivých vrstev, ale zároveň poskytovat obsluze dostatečný čas na vyčištění systému v případě přerušení tisku. Na základě získaných poznatků z modelových tisků byl dokončen návrh velké tiskárny a ta byla následně sestavena.

Konstrukce 3D tiskárny

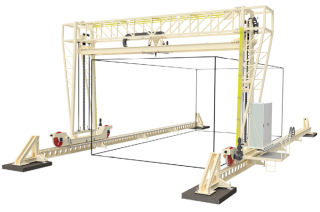

Pro finální konstrukci tiskárny byla zvolena koncepce portálového jeřábu pojíždějícího po kolejnicích (obr. 3). Na rozdíl od obdobných projektů zabývajících se 3D tiskem tato tiskárna nevyužívá pro tisk robotickou ruku, ale v portálu tiskárny se vertikálně pohybuje příčník, po kterém pojíždí vlastní tisková hlava. Pracovní prostor tiskárny má půdorys 15 × 7,5 m a výšku 5,5 m. Rozměry konstrukce by mohly být i větší, ale pro účely experimentálního tisku jsou takto zcela dostačující.

Řízení 3D tiskárny je založeno na průmyslovém řešení a využívá systém Sinumerik od firmy Siemens. Činnost tiskárny je tedy analogicky s CNC obráběcími centry ovládána G-kódem. Tím je také řízena doba nástupu tuhnutí tiskové hmoty. K tisku budovy tedy stačí 3D projektová dokumentace předem připravená v počítači, která tvoří základ každého tisku. Pro následnou obsluhu tiskárny jsou zapotřebí dva operátoři – jeden se stará o přípravu směsi a druhý řídí a kontroluje průběh tisku. Tiskárna je mobilní, umožňuje tedy tisknout budovu přímo na místě, kde již trvale zůstane. Dále je tato tiskárna jako jedna z mála na světě schopna pracovat ve venkovním prostředí bez ochranné stavby.

Po dokončení konstrukce stroje probíhaly další úpravy jak na tiskárně, tak i na navržené směsi, neboť celou řadu aspektů nebylo možno na malé modelové tiskárně objektivně vyzkoušet. Především se jednalo o dopravu směsi. Jelikož tiskárna umožňuje tisk opravdu rozměrného objektu, je i dopravní cesta od kontinuálního míchače a čerpadla k tiskové hlavě cca 45 m dlouhá, což je výrazná technologická komplikace, která vyžadovala úpravu směsi i konstrukční úpravy na tiskové hlavě. Následně byly obdobně jako na modelové tiskárně realizovány jednoduché prvky pro vyladění pohybů stroje a nastavení parametrů v řídicím G-kódu, které zohledňovaly dynamické vlastnosti stroje.

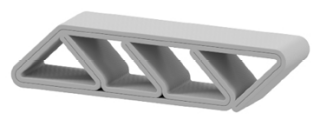

Po zvládnutí tisku základních a geometricky jednodušších prvků se přistoupilo k pokusným tiskům stěnových prvků s klenutým profilem (obr. 4). Postupně byly tištěny jednotlivé vrstvy, ovšem každá další byla nepatrně posunuta mimo osu té předcházející. Na základě výsledků testů a díky schopnosti směsi snést mimoosé ukládání jednotlivých vrstev byl pracovníky fakulty strojní vytvořen G-kód pro tisk klenutého prvku. Aby se snížilo riziko zhroucení prvku a omezily nežádoucí deformace při tisku, byly mezi jednotlivé vrstvy vkládány výztužné prvky pro fixaci ke svislé vrstvě. Tímto způsobem bylo potvrzeno, že tiskárna je schopna tisknout i konvexní či konkávní tvary.

U každého tisku byly monitorovány okolní podmínky, zejména vlhkost a teplota, které mají vliv na průběh 3D tisku. Jelikož cílem byl tisk poměrně rozsáhlých prvků, byla kvůli bezpečnosti provozu 3D tiskárny vybrána směs s pomalejším náběhem tuhnutí, což obsluze tiskárny poskytuje dostatečnou časovou rezervu na případné vyčištění stroje při přerušení tisku nebo poruše. V případě směsi s rychlejším náběhem by reálně hrozilo při neřízeném zastavení tisku tuhnutí směsi již v útrobách stroje. Pro zvolenou směs je však riziková rychlá ztráta vody, která by vedla ke smršťovacím trhlinám. Při sérii pokusných tisků bylo potvrzeno, že lze kontinuálně tisknout při teplotě od 8 do 26 °C. Na změny teploty lze reagovat regulací dávkování urychlovače do tiskové hlavy nebo změnou rychlosti tisku. Zároveň bylo při četných zkouškách ověřeno, že kompaktní charakter vytištěné směsi umožňuje tisk i za deště s intenzitou do 4 mm/h, který však netrvá déle než 45 min. Po delší době již docházelo k rozplavování směsi a deformacím, které vedly ke zhroucení prvku.

Tisk nosné konstrukce modelového domu

Hlavním cílem poslední fáze projektu bylo vytištění nosné konstrukce modelového rodinného domu. Nejprve byla navržena geometrie domu, která byla následně digitalizována a konvertována do řídicího systému 3D tiskárny.

Strojírny Podzimek, s.r.o., vyrobily ocelový rošt, na který se postupně vytiskl modelový objekt. Uvedený rošt zajišťuje dostatečnou tuhost podkladu a nepřímo i mobilitu výsledného objektu. Tištěny byly vrstvy betonu výšky 20 mm. Tloušťka stěnových příček byla cca 50 mm. V průběhu tisku hrubé stavby modelového objektu na vrstvu byla umístěna svařovaná sít, která byla vzápětí do prvku „zatištěna“. Část překladů byla laboratorně vyzkoušena pro ověření únosnosti v ohybu a smyku podle ČSN EN 846-9 ed. 2 [2].

V průběhu tisku docházelo k pravidelným technologickým pauzám využitým pro kontrolu tiskové hlavy a kropení vytištěných prvků. Během těchto přestávek nebylo nutné čistit dopravní cesty. Pro osazení okenních a dveřních překladů byly v nadpraží vytištěny ozuby, do nichž byly překlady osazeny a po jejich usazení došlo k jejich následnému „zatištění“ do nosné konstrukce objektu. Příprava pro osazení okenních překladů je patrná z obr. 5, kde je zároveň již vidět zabudovaný dveřní překlad.

3D tiskem bylo v nadpraží z hmoty vytvořeno „ztracené bednění“, do kterého byl vložen armokoš a které bylo následně vyplněno 3D hmotou (obr. 5). Takto vzniklý věnec zvýšil tuhost a stabilitu objektu a umožnil bezpečné osazení lehké dřevěné střechy s keramickou střešní krytinou (obr. 1). Výsledná hmota vyvinutá pro tuto tiskárnu vykazovala po 28 dnech pevnost v tlaku cca 45 MPa a součinitel mrazuvzdornosti vyšší než 1,0 [3]. Na základě mechanických zkoušek modelových stěnových segmentů bylo zjištěno, že únosnost stěn je srovnatelná s konvenčními řešeními.

Bylo potvrzeno, že vyvinutá 3D tiskárna je plně funkční a umožňuje efektivní výrobu nosné konstrukce rodinného domu podle prostorových limitů, které jsou dány velikostí pojezdové dráhy. Vlastní nosná konstrukce vytištěného objektu vykazuje parametry srovnatelné s parametry objektů z jiných materiálů používaných v ČR a umožňuje osazení rovněž dalších navazujících konstrukcí (střecha, kompletační konstrukce apod.). Uvedené zařízení je navíc schopno efektivně tisknout funkční a přesné stavební překlady zvolených dimenzí a tvarů, jejichž únosnost je srovnatelná s běžně používanými stavebními prvky.

Zkušenosti

Právní nedostatky z pohledu 3D tisku

Vývoj této tiskárny i hmoty pro tisk nadále pokračuje. Vlastní výzvou pro celou odbornou komunitu však bude i zvládnutí legislativního rámce technologie 3D tisku budov. V této oblasti totiž 3D tisk zaostává za konvenčními způsoby výstavby. Doposud totiž neexistuje legislativní cesta, jak budovu vyrobenou technologií 3D tisku zkolaudovat. Struktura stěny je přechodem mezi dutou cihlou a betonem. „Na rozdíl od cihly je to ale monolit. Když dojde k prasklině, proběhne celou zdí. A certifikaci na monolitický beton také nedostanete. Norma definuje, co je to monolitický beton a jak se zhotovuje. Takže certifikační autority si prozatím nevědí rady, podle čeho tištěné budovy hodnotit,“ naráží Ing. Marek Štádler z FS ČVUT v Praze na mezery v právních předpisech. „Problém je, že se jedná o něco nového – skořepinový monolit.“ Zároveň dodává, že i když se legislativní cesty, jak 3D budovy obývat, najdou, stejně nebude tato technologie vhodná pro všechny typy domů. „Pokud si budete chtít postavit garáž, vezmete si na pomoc kamaráda a za odpoledne ji tradičním způsobem postavíte i s věncem. Pokud byste si však takovou garáž chtěli vytisknout, bude to rozhodně pomalejší a také dražší. A to se velmi pravděpodobně nezmění,“ zmiňuje. Na druhou stranu dává 3D tisk ohromnou svobodu architektům. „Komplikovanější zadání může naopak 3D tisk zjednodušit a ve výsledku i zlevnit,“ tvrdí Štádler. V současné době je proto projekt vývoje a užití 3D tiskárny zaměřen na drobnější, především designové tisky. Využití nachází např. při výrobě městského mobiliáře (obr. 7). Svoboda tvarů „výrobků“ 3D tisku se velmi zamlouvá architektům a designerům, kteří navíc oceňují i strukturu povrchu danou jednotlivými vrstvami.

Vývoj tiskárny podpořený TA ČR proběhl v rámci projektu TH 04010143 – 3D tiskárna budov a prefabrikovaných komponent pro stavebnictví 4.0 v rámci programu Epsilon.

[1] LE, T. T.; S. A. AUSTIN; S. LIM; R. A. BUSWELL; R. LAW; A. G. F. GIBB; T. THORPE. Hardened properties of high-performance printing concrete. Cement and Concrete Research. 2012, 42(3), 558–566.

[2] ČSN EN 846-9 ed. 2. Zkušební metody pro pomocné výrobky pro zděné konstrukce – Část 9: Stanovení únosnosti překladů v ohybu a smyku. Praha: ÚNMZ, 2017.

[3] ČSN 73 1322. Stanovení mrazuvzdornosti betonu. Praha: ČNI, 2003.