Betonový mostní římsový prefabrikát vyztužený syntetickými vlákny

Využití rozptýlené vláknové výztuže jako částečné nebo plné náhrady klasické výztuže v betonových prvcích a konstrukcích může být ekonomicky výhodné tam, kde jsou vyšší náklady na materiál kompenzovány snížením pracnosti a některými dalšími výhodami, jako je například omezení velkých ploch, nutných pro skladování klasické výztuže. Příspěvek představuje zejména možnosti aplikace vláknobetonu u mostních konstrukcí.

Přes existenci nových poznatků v teoretické oblasti i v technologických postupech při výrobě vláknobetonu získaných ve výzkumu a vývoji v posledním desetiletí a přes širokou nabídku nejrůznějších vláken určených pro beton v prodejní síti byly donedávna nejčastější aplikací vláknobetonu v praxi průmyslové podlahy, mostovky a letištní plochy. Výhodné vlastnosti vláknobetonu avšak dávají možnost jeho uplatnění i v dalších konstrukcích a také rozšíření vláknobetonových konstrukcí do každodenní stavební praxe. V rámci výzkumného projektu Rozvoj technologie, materiálových modelů, návrhových metod a aplikací vláknobetonu programu POKROK Ministerstva průmyslu a obchodu ČR, do něhož se zapojily stavební firmy spolu s akademickou sférou, byly zkoumány možnosti aplikace vláknobetonu v běžné stavební produkci.

Jednou z oblastí stavební výroby, kde vláknobeton jistě uplatní své přednosti, je velký rozsah produkce prefabrikátů - jednak z prostého betonu, nebo ze železobetonu (od plošných konstrukcí po drobnější prutové prvky, ale také betonové výrobky a stavební doplňky). V těchto oblastech se zpravidla dimenzuje betonářská výztuž podle konstrukčních zásad s minimální plochou z důvodu zamezení křehkého lomu při manipulaci i v místě konečného působení. Inovací prefabrikátů prostřednictvím aplikace vláknobetonů lze získat nové prvky s překvapujícími vlastnostmi. Současný stav poznatků ve výzkumu vláknobetonů a jejich aplikaci ukazuje, že vlákobetony mohou splnit všechny požadavky kladené na technologii výroby takových prvků.

¤ Polypropylenová vlákna

¤ Zkušební těleso po porušení při zkoušce v příčném tahu

Experimentální ověřování možností vláknobetonu

Použití vláknové rozptýlené výztuže, jako částečné nebo plné náhrady klasické prutové ocelové výztuže, bylo předmětem dlouhodobého výzkumu nejen na pracovišti Fakulty stavební ČVUT. Na počátku inovačního procesu bylo úkolem porovnat chování původních prefabrikátů vyrobených z prostého betonu nebo ze železobetonu a obdobných prvků z vláknobetonu, popsat rozdíly v jejich působení při běžném zatížení a rozdíly v typu porušení při mezním zatížení a v mechanizmu kolapsu, v chování při vzniku a rozvoji trhlin a porovnat jejich šířky a vzdálenosti. Porovnání probíhalo experimentálně a matematickou simulací. Cílem bylo zvolit takový postup návrhu prvku z vláknobetonu, který při minimálním množství vláken v betonu potřebných pro definované funkce (například pro dostatečnou lomovou houževnatost) zajistí odpovídající únosnost, provozuschopnost, trvanlivost a životnost prvku. Podle požadovaných vlastností se zvolil druh, materiál, typ a objemová dávka vláken a z ní plynoucí odpovídající složení betonové směsi - materiál se připravuje na míru. Následovaly laboratorní zkoušky nového materiálu.

Je třeba mít na mysli, že aplikace vláknobetonu může vést k úsporám dvojího typu:

- úspory vyplývající z efektivnějšího statického působení vláknobetonové konstrukce;

- úspory dané změnami ve výrobě - snížením pracnosti, zmenšením potřebného množství materiálu, snadnější manipulací atd.

Hospodárného využití vláknobetonu lze dosáhnout jen u vhodně zvolených prvků a při volbě vláknobetonu s vlastnostmi, které se v těchto prvcích plně uplatňují. Výběr prvků tedy vyžadoval analýzu, která zajistí, že jsou pro aplikaci vláknobetonu vhodné, a která ověří postup vedoucí ke správnému výběru a návrhu vhodného vláknobetonu.

Po zkouškách na laboratorních tělesech, které standardními postupy ověřily, že má zvolený materiál požadované hodnoty charakteristik (pevnosti, moduly pružnosti, lomovou houževnatost, duktilitu), byla připravována a zkoušena poloprovozní výroba vybraných prvků. Bylo třeba provést statický výpočet pro běžná zatížení i pro mezní únosnost daného konstrukčního prvku a zjistit, kde jsou kritická místa, tj. které vlastnosti a nedostatky prefabrikátu lze aplikací vláknobetonu zlepšit.

Současně se muselo ověřit, že navržený vláknobeton s určitým typem vláken může tyto požadavky na vylepšené chování naplnit. Před zavedením vláknobetonu do výrobního procesu byla provedena ekonomická rozvaha, vyhodnocující přínosy vláknobetonu. Použití vláknové výztuže může být ekonomicky výhodné tam, kde jsou vyšší náklady na materiál (vlákna) kompenzovány snížením pracnosti a odstraněním nedostatků zpomalujících rychlejší nebo kvalitnější produkci.

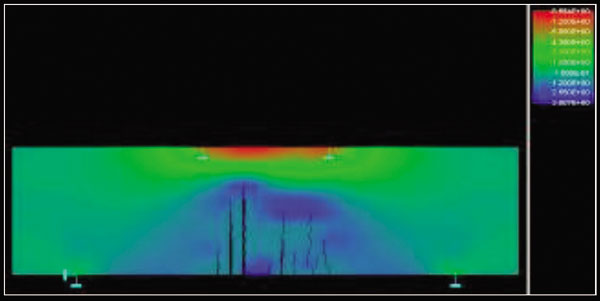

Po úspěšných laboratorních zkouškách vláknobetonu se ověřily všechny postupy v prostředí velké výrobny. Co snadno funguje v laboratorním prostředí, může vytvořit nepřekonatelný problém při skutečné výrobě. Po ověření technologie v praxi byly znovu sledovány mechanicko-fyzikální charakteristiky navrženého vláknobetonu se syntetickými vlákny a reálnost výroby homogenního vláknobetonu v běžném průmyslovém zařízení. Výrobě prvků předcházelo také posouzení simulací, s cílem porovnat modelové chování s výsledky testování na prvcích ve skutečném měřítku, a tak prokázat skutečnou napjatost v prvku, především v oblastech jeho kotvení, a zároveň ověřit účinnost modelů.

Po zvládnutí technologie skutečné výroby probíhala další ověření. Opakované simulace a výpočty mohly být využity k získání prvku s lepšími vlastnostmi - ke skutečnému výsledku inovace, jímž byl například subtilnější prvek s výhodnějšími vlastnostmi. Výsledkem optimalizace je produkt, který byl dále ověřován z hlediska dlouhodobého chování. Dále probíhala řada dalších zkoušek, výroba první větší série, po určitých změnách následovala výroba další série a po vyhodnocení všech vlastností se prvek v současnosti úspěšně vyrábí a používá.

¤ Simulace chování zkušebního tělesa v ohybu

¤ Zkušební vláknobetonový trámek pro zkoušku ohybem

Mostní římsové prefabrikáty

Mostní římsové prefabrikáty nejsou součástí nosných prvků, přesto mohou být vystaveny značnému namáhání, nepříznivému působení atmosférických vlivů a rozmrazovacích solí a musejí si zachovat dokonalý vzhled při dlouhodobém působení všech vnějších vlivů včetně počasí. U těchto prvků je třeba eliminovat vznik a rozvoj trhlin od objemových a teplotních změn. Jednak z estetických důvodů - pohled na římsu často ovlivňuje estetické působení celého mostu - a také kvůli zvýšení soudržnosti kotev říms, zabránění korozi úchytných prvků a eliminaci nebezpečí vytržení kotev. Tyto poruchy mohou být také zdrojem úrazů chodců a poškození pod nimi projíždějících vozidel. Dalším problémem tohoto konstrukčního prvku je vznik trhlin a poškození hran a rohů, porušení prvku při transportu a následné nebezpečí pádu části prvku po osazení.

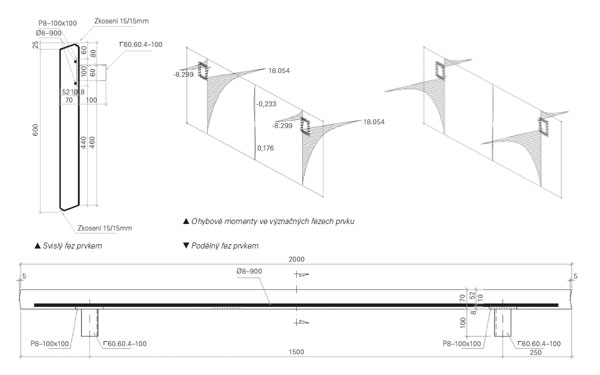

Po zvážení všech těchto požadavků na mostní římsy byl jako nejvhodnější materiál určen vláknobeton se syntetickými vlákny (SSFC). Nejprve proběhl návrh vláknobetonové směsi. Po laboratorních zkouškách na zkušebních tělesech pro ověření skutečných hodnot materiálových charakteristik se mohlo přistoupit k výpočtům a analýzám. Po úspěšném vyhodnocení inverzní analýzou, simulacemi nelineárního chování na pokročilých modelech a po ověření vztahu mezi vlastnostmi materiálu a jeho chováním v konstrukčním prvku nastal přechod od teorie k praxi.

Ve spolupráci s výrobcem byla upravena receptura pro provozní zkoušky s jednoprocentním obsahem polypropylenových vláken v objemu materiálu a v provozu byla vyzkoušena výroba vláknobetonu pro mostní římsy. Kvalitní spolupráce se SMP CZ umožnila přenést proces z laboratoře do skutečné výroby poměrně rychle. Vláknobeton byl vyráběn v mísicím centru standardním postupem - postupně zamísila se základní betonová matrice a do ní se přidala dávka vláken. Vyrobená směs byla dobře zpracovatelná a homogenní a dařilo se ji bez problémů čerpat. Proběhly první zkušební záměsi čerstvých vláknobetonů přímo ve výrobně prefabrikátů.

Ukázalo se, že díky ověřenému duktilnímu chování vláknobetonu, které zajistí příznivý charakter porušení prvku a zamezí nebezpečnému porušení křehkým lomem, bude možné snížit množství klasické ocelové betonářské výztuže. Předpokládalo se, že vyzkoušený vláknobeton s jednoprocentním obsahem polypropylenových vláken umožní vyrábět subtilnější konstrukce, aniž by docházelo k poškození mostní římsy při manipulaci, dopravě a při osazování prvku. První použití vláknobetonu se syntetickými vlákny v betonovém mostním římsovém prefabrikovaném prvku dostalo zelenou. Po výrobě první malé série se s napětím očekávaly výsledky. Po odformování byl kontrolován vzhled lícového povrchu a hran a porovnáván s původním prefabrikátem. Po zkouškách na skutečných prvcích byla navržena opatření ke změně tvaru a vyztužení.

Modelové simulace a nelineární výpočty byly využity k získání štíhlejšího prvku. Výsledkem optimalizace byl nový produkt, který byl dále ověřován z hlediska dlouhodobého chování. Uskutečnila se řada dalších zkoušek, výroba první větší série, následovala výroba upravené série a po vyhodnocení všech vlastností se prvek nyní úspěšně vyrábí a používá v některých typech mostů.

Inovace

Prvky byly umístěny na několik mostních objektů s cílem ověřit užitné vlastnosti v delším časovém horizontu. Mostní římsové prefabrikáty se stávají standardní součástí výrobního sortimentu a běžnou součástí vybavení některých mostů. Inovace spočívá v nahrazení části ocelové výztuže původního prefabrikátu z běžného betonu polypropylenovými vlákny rozptýlenými v betonu. Užití polypropylenových vláken v betonu změnilo chování prvku v houževnatější a odolnější vůči nárazům, s většími deformačními schopnostmi. Umožnilo úsporu ocelové výztuže o 42 % a zmenšilo spotřebu samotného betonu o 27 %, protože prvek díky novým vlastnostem může mít menší tloušťku při zachování všech funkcí. Zmenšená spotřeba materiálů a menší tloušťka snížila hmotnost prvku o 25 %. Jeho cena se tím snížila o 10 % - nejedná se zdánlivě o velký rozdíl, ale je nutné připočítat náklady na vlákna. Nepřímé úspory představují snížení nákladů na dopravu, manipulaci ve výrobně i při osazování. Přepravuje se menší náklad a více prvků najednou a manipulace je snadnější, případně se též zmenší nároky na skladovací plochy. Vlákna dále přispívají k větší trvanlivosti a životnosti prvku, čímž se mohou snížit náklady na údržbu. Prvek je vhodný též z hlediska udržitelného stavění a environmentálního hodnocení - šetří primární zdroje - ocel a cement - a tím snižuje energetickou náročnost. Je ekologicky nezávadný a má vyšší požární odolnost. Produkt je příkladem dobré spolupráce akademické sféry s průmyslem a byl ohodnocen Cenou Inovace 2008.

Závěr

Studie pojednává o optimalizaci prefabrikovaných římsových prvků - od výběru vhodného typu vláknobetonu, přes experimentální ověření, až po úpravy tvaru a tloušťky včetně vyhodnocení a porovnání s teoretickými modely. V procesu přípravy výroby byla provedena optimalizace množství vláken v prvcích tak, aby bylo zajištěno, že se prvek při podmínkách používání a přepravy, kladených na prefabrikát běžného typu a vyztužení, neporuší ohybem a nevzniknou v něm trhliny ovlivňující jeho vzhled. Správně zvolený materiál pro funkci konstrukce hraje důležitou roli při posuzování hospodárnosti konstrukce. Vláknobeton výborně splňuje požadavky na dostatečnou únosnost a spolehlivost popisovaných prvků. Užití vláknobetonu se syntetickými vlákny zvýší životnost a trvanlivost popsaných konstrukcí.

Tento příspěvek vznikl při řešení grantového projektu GAČR 103/09/1788.

¤ Plnění forem prvních výrobků

¤ Vnější povrch prvku po odformování

¤ Most s římsovými prefabrikáty