Bázový tunel Gotthard od prvních představ k uvedení do provozu, 3. díl

V prvním a druhém díle textu o nejdelším železničním tunelu světa, kterým je bázový tunel Gotthard (viz časopis Stavebnictví 05/2017 a 09/2017), jsme věnovali pozornost základním informacím o této významné stavbě, historii projektu, geologickým poměrům a výstavbě přístupových šachet i štol v oblasti Sedrun. Převážná část traťových tunelů byla vyražena tunelovacími stroji TBM. I při nasazení této sofistikované technologie je možné narazit na neočekávané geotechnické poměry, které vyžadují použití speciálních postupů. Z toho důvodu se v posledním díle trilogie o výstavbě bázového tunelu Gotthard budeme věnovat ražbě traťových tunelů v oblasti Amsteg a Faido a s nimi spojeným doprovodným opatřením pro zajištění bezpečnosti výstavby. Cílem článku je informovat českou odbornou veřejnost o tomto mimořádném technickém díle a je vypracován jako rešerše příspěvků uvedených v seznamu literatury.

Jak již bylo dříve popsáno, vzhledem k délce tunelu musel být jeho ražený úsek rozdělen na více pracovišť , na kterých probíhala výstavba v časovém souběhu. Od severu k jihu se jednalo o úseky Erstfeld, Amsteg, Sedrun, Faido a Bodio. Prognóza geotechnických podmínek v trase tunelu dávala předpoklad k masivnímu nasazení tunelovacích strojů a z celkové délky traťových tunelů 57 km bylo jejich nasazení uvažováno na 48 km v každé tunelové troubě. Výjimku tvořil zejména úsek Sedrun v celkové délce cca 8,5 km. Zbývající úseky ražené převážně ve velmi pevných granitech a rulách umožňovaly nasazení otevřených tunelovacích strojů typu Gripper firmy Herrenknecht. Tyto stroje používají k posunu při ražbě rozepření do boků výrubu. Pro případ, že by stroj musel překonat poruchovou zónu nebo oblast zhoršených geotechnických poměrů, pro kterou nebyl konstruován, byly navrženy scénáře doprovodných opatření, které minimalizovaly riziko neočekávaných událostí. Cílem těchto scénářů bylo zkrácení času potřebného na nasazení příslušného opatření. Geotechnický průzkum se prováděl jak pro potřeby projektu před zahájením prací, tak z čelby tunelů v průběhu výstavby. I přes pečlivou interpretaci výsledků průzkumu a geotechnického monitoringu se nepodařilo s dostatečným předstihem předvídat všechna úskalí, která výstavba tunelů přináší. Pak nastal čas k řešení neočekávaných situací a nasazení připravených krizových scénářů.

Ražba traťových tunelů pomocí TBM v úseku Amsteg

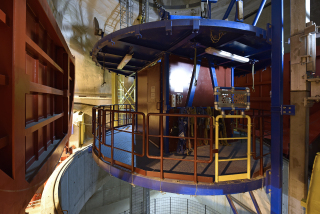

Traťové tunely v 11,35 km dlouhém úseku Amsteg razily dva tunelovací stroje o průměru 9,58 m. Geotechnické poměry v trase tunelů byly podle prognózy dobré, k čemuž přispívala zejména příznivá orientace ploch břidličnatosti a diskontinuit vzhledem k ose tunelů a čelbě výrubu. Problémy byly očekávány pouze při průchodu kakiritických poruchových zón a vzhledem k výšce nadloží bylo nutné při uvolňování geostatické napjatosti počítat i s možnými komplikacemi souvisejícími se vznikem odprysků. V případě poruch, kterých v daném úseku prognóza očekávala celkem 26, se nemuselo vždy jednat o tektonické porušení horninového masivu a pouze osm až deset z těchto poruch bylo vyhodnoceno jako rizikových z hlediska výstavby tunelu. Důvodem bylo buď silné porušení horniny, nebo její zvodnění. Při ražení silničního Gotthardského tunelu v letech 1970 až 1980 byly nezávisle na tektonických poruchových zónách zastiženy obtížně lokalizovatelné čočky o mocnosti cca 10 m, ve kterých byla degradace horniny vyvolána hydrotermálním působením v průběhu horotvorných procesů. Ražba bázového tunelu zastihla tyto geotechnické poměry v roce 2005 ve staničení km 215,114, kdy tunely podcházely přímo pod vrcholem hory Chrüzlistock, jejíž dva vrcholy ční do výšky 2707 m n. m. a 2717 m n. m. Výška nadloží v tomto místě dosahovala svého maxima 2200 m a teplota horniny se vlivem geotermického stupně pohybovala kolem 44 °C.

Očekávanou poruchovou zónu označovanou jako A13 dosáhl 5. června nejprve tunelovací stroj ve východní tunelové troubě a se sníženým denním výkonem na 1 m/den až 5 m/den ji bez větších problémů prošel. Za touto poruchovou zónou o mocnosti 11 m byla zastižena hydrotermálně podrcená hornina, která musela být vzhledem k nutnosti rozepření tunelovacího stroje typu Gripper do líce výrubu zpevněna. Za osm dní po průchodu tunelovacího stroje ve východní tunelové troubě dosáhl poruchy A13 dne 13. června tunelovací stroj v západní tunelové troubě a také ten jí bez problémů prošel. Následně pokračoval v ražbě rychlostí 8 m/den až 13 m/den, a to i úsekem hydrotermálně porušeného masivu, který však byl klasifikován jako kompaktnější než ve východní tunelové troubě.

Situace se zásadním způsobem změnila 18. června, kdy během servisní směny došlo při odstávce stroje k náhlému přítoku vody o vydatnosti 2–3 l/s, při kterém razicí hlavu zablokovala rozvolněná hornina. Následující dva dny se osádka stroje vícekrát marně pokoušela ručním odtěžováním napadaného materiálu hlavu stroje vyprostit a obnovit ražbu. Ani při mobilizaci maximálního výkonu razicího stroje 3,5 MW se nepodařilo razicí hlavou pootočit. Dalším pokusem o vyproštění stroje byla snaha o jeho posun o 1 m zpět. Aby to bylo možné, musel být demontován již dříve do výrubu za strojem osazený výztužný ocelový rám. Strojem se však podařilo posunout jen o pár centimetrů. Nepomohl ani pokus o osvobození razicí hlavy vyražením bočních nik, neboť i tyto niky byly vzápětí částečně vyplněny rozvolněným materiálem geologické poruchy. Pro průzkum rozsahu poruchy se provedlo třicet vrtů vrtacím zařízením osazeným přímo na tunelovacím stroji. Informace z průběhu vrtání poskytly první prognózu rozsahu závalu. Z bočních nik bylo odvrtáno jedenáct jádrových vrtů délky 45 m s cílem prozkoumat geotechnické podmínky před hlavou razicího stroje a nad jeho pláštěm. Výsledky vrtů ukázaly, že rozvolněná hornina před hlavou stroje dosahuje mocnosti 5 m až 8 m a v dalších cca 15 m lze očekávat hydrotermálně poškozenou horninu. Nad pláštěm stroje se nakypřená zóna rozkládala až do výšky cca 25 m.

V souladu s procesy určenými pro řešení krizových situaci byla ustavena skupina složená ze zástupců projektanta, vedení stavby, zhotovitele, investora a externích specialistů, která rozhodla, že rozvolněný horninový masiv zastižené poruchy musí být zpevněn injektáží. Zároveň bylo řečeno, že uvolnění razicí hlavy tunelovacího stroje pouze pomocí konvenčně ražené obchozí štoly je příliš riskantní a že je nutné po proinjektování rozvolněného materiálu tunelovací stroj uvolnit protiražbou z východní tunelové trouby prováděnou v proinjektovaném materiálu pod ochranou mikropilotového deštníku. Na úrovni závalu byla z východní tunelové trouby konvenčně vyražena kolmá štola kruhového profilu o ploše výrubu 18 m2, z jejíž čelby bylo provedeno celkem 120 injektážních vrtů.

Hlava stroje byla ochráněna před zacementováním injektáží akrylátovým gelem HydroBlock Polygel 530, který zával před hlavou stroje proinjektoval v šířce cca 2 m. Zbývající část závalu zpevnila cementová suspenze s vodním součinitelem v/c = 1, přičemž kritériem pro ukončení injektáže bylo buď dosažení projektovaného množství hmoty, nebo dosažení tlaku 20 barů. Při injektáži bylo opticky kontrolováno, zda injektáž neprotéká razicí hlavou tunelovacího stroje do jeho útrob. Z prostorových důvodů nebylo možné část závalu zastíněnou pláštěm stroje z rozrážky východního tunelu proinjektovat. Z toho důvodu byla tato část proinjektovaná z dříve provedené boční niky pomocí čtyřiceti injektážních vrtů. Z nich bylo šestnáct určeno pro vytvoření ochranné clony konstrukce stroje gelem a zbývajících 24 vrtů sloužilo pro zpevnění závalu cementovou suspenzí. Injektování horniny geologické poruchy vyžadovalo vyvrtání více než 2800 m vrtů, použití 50 t gelové a 110 t cementové injektážní hmoty. Kvalita proinjektovaného prostředí byla kontrolována jádrovými vrty. Souběžně s pracemi na zpevnění horniny v poruše probíhala z východní tunelové trouby do osy západní tunelové trouby ražba přístupové štoly o ploše výrubu 35 m2. Po dosažení osy západního tunelu byl její výrub rozšířen a pod ochranou mikropilotových deštníků byla vyražena kalota budoucího traťového tunelu tak, aby mohl tunelovací stroj s takto zajištěným přístropím tunel v oblasti závalu prorazit. Dne 14. listopadu 2005 byla hlava tunelovacího stroje vyproštěna a po více než pětiměsíční pauze se mohl 23. listopadu 2005 stroj znovu rozjet a vyrazit zbytek profilu tunelu pode dnem konvenčně vyražené kaloty. Po vyražení zbytku profilu tunelu se standardní ražba obnovila v polovině prosince 2005.

Uvedený příklad ukazuje, jak může minimální změna geotechnických podmínek zásadním způsobem ovlivnit postup prací. V obou tunelových troubách razily identické tunelovací stroje tunely stejných rozměrů v obdobných geotechnických podmínkách. Zatímco ve východní tunelové troubě tunelovací stroj geologickou poruchu bez problémů prošel, v západní tunelové troubě stačil minimální přítok vody 2 l/s až 3 l/s zcela změnit situaci a způsobit zavalení stroje, jehož vyproštění a opětovné uvedení do provozu trvalo půl roku a stálo 10 mil. švýcarských franků. Před čelbou tunelovacího stroje probíhal jako součást technologického postupu průzkum pomocí seismických geofyzikálních měření. Tato měření sice odhalila výskyt tektonické poruchy, ale nebyla schopna identifikovat za ní ležící geologickou poruchu s hydrotermálně porušenou horninou, která způsobila zavalení stroje. Smlouva s navrženými opatřeními počítala, a proto byla v rámci nabídky oceněna a plánované investiční náklady s podobnou situací v rezervě stavby počítaly, takže bylo možné vzniklou situaci finančně řešit v rámci rozpočtu stavby a investiční náklady se neočekávaně nenavýšily. Vzhledem k tomu, že harmonogram stavby počítal se zdržením vlivem neočekávaných situací v celkové délce devět měsíců, neměla mimořádná událost dopad ani na termíny výstavby tunelů. Jak se později ukázalo, získané zkušenosti pomohly řešit obdobný případ v úseku Faido.

Celý článek naleznete v archivu čísel 03/2018.